宣钢 150 吨干法除尘转炉二次下枪防泄爆处理研究

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宣钢 150 吨干法除尘转炉二次下枪防泄爆处理研究于春强(河钢集团宣钢公司二钢轧厂,河北宣化 075000) 摘 要:本文主要阐述了宣钢 150 吨大型国产干法除尘转炉吹炼中途提枪后的二次下…

宣钢 150 吨干法除尘转炉二次下枪防泄爆处理研究

于春强

(河钢集团宣钢公司二钢轧厂,河北宣化 075000)

摘 要:本文主要阐述了宣钢 150 吨大型国产干法除尘转炉吹炼中途提枪后的二次下枪防泄爆处理方法,详细介绍了吹炼中途提枪的原因、泄爆机理、处理不当泄爆的危害以及正确的处理方法、操作注意要点,从而有效避免大型泄爆造成的设备损坏和人员伤亡事故的发生,达到生产顺行之目的。

关键词:静电除尘器泄爆转炉烟气除尘氮气稀释

The Research for preventing secong dropping-gun explosion in XuanSteel 150T dry dust converter

Yu Chunqiang

( NO.2 Steel Rolling Mill,Company , Hesteel Group , Xuansteel Company,

Xuanhua Hebei ,075000 )

Abstract: This paper mainly expounds the Xuanhua 150 tons of large domestic dry dust converter blowing halfway to carry a gun after the second gun anti explosion venting processing method, a detailed description of the blowing midway put the gun, vent burst mechanism, improper handling of the relief explosion hazards and the correct treatment, operation points for attention, so as to avoid large relief explosion caused equipment damage and personal casualty accident occurred, to achieve smooth production.

Key words: electrostatic precipitator dust discharge converter flue gas dust removal nitrogen dilution

1 宣钢转炉干法除尘工艺介绍

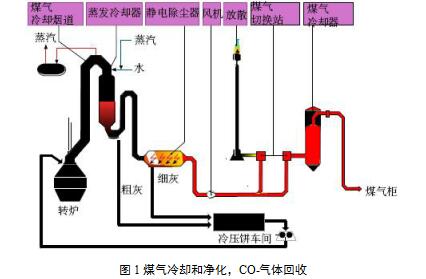

宣钢二钢轧厂炼钢作业区现拥有两座 150T 转炉,这两座 150T 转炉一次除尘系统均采用目前国际上先进的干法除尘技术,其工艺流程图如下图所示:

转炉烟气采用干法除尘技术的优点是:节水、节电、环保经济。干法除尘运行后,经济技术指标如下:

1)水耗可降低 60%。

2)吨钢电耗降低了 9kW·h。

3)转炉煤气回收处于稳定状态,煤气的热值提高,煤气回收量可达到 115m3/t 钢以上。

4)煤气的含尘量实现 50mg/m3 以下。

5)提高含铁烟尘回收量,实现循环利用。

6)结构紧凑,占地面积小。

2 吹炼中途提枪的原因

2.1 造成中途事故提枪的原因总结起来有以下几种原因:

1)各种 A 类连锁报警。

2)喷溅等不正常状态。

3)干法除尘报警或显示“急停”信号。

2.2 干法除尘泄爆机理分析

卸爆产生的条件如下:

1)可燃性气体与氧气混合比达到爆炸极限,即 CO≥9%且 O2≥6%,或者 H2≥3%,O2≥2%。

2)混合气体的温度在最低着火点以下:CO≤610℃,H2≤645℃。

3)有火种(EP 内电极放电,产生电火花)。

只要上述条件同时满足,静电除尘器就会发生泄爆。

在转炉炼钢过程中,吹入熔池中的氧使金属中的一系列元素氧化。其中,碳氧化生成的CO 和 CO2 气体是炉气的主要来源。炼钢的炉气是以 CO 为主的混有少量 CO2 的高温可燃气体。转炉内反应的主要气体生成物是 CO 和 CO2。炉气上升过程中由炉口处吸入空气,在烟罩内进行二次燃烧,所以,烟气成分包含有 N2、Ar 和 O2 等气体。研究转炉干法除尘系统,主要是研究转炉冶炼过程与产生的转炉烟气在进入电除尘器时的变化规律,采取有效的措施避免烟气达到静电除尘器的泄爆条件。

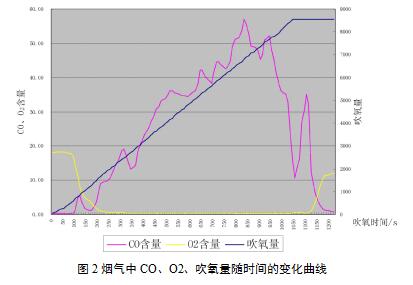

图 2 是正常冶炼时典型的 CO、O2 和吹氧量随吹氧时间的变化曲线。在整个吹炼期间,烟气中随着供氧量的增加 CO 有一个先升后降的趋势,在邻近终点时,大幅度地下降。

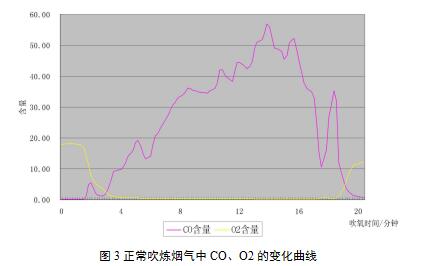

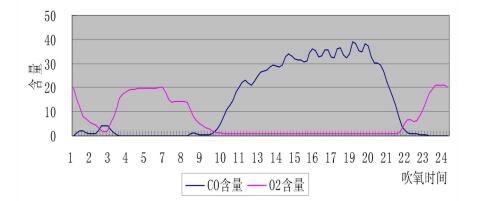

在转炉冶炼过程中,烟气中 CO 和 O2 的典型变化曲线如图 3 所示。这是一炉正常吹炼的炉次,图中中间的两条曲线为烟气成分中 CO 和 O2 体积百分比。在排出熔池前,经过反应(2-2)后,生成物以 CO2 为主,由于初期产生的 CO 全部转变成 CO2,高浓度的 CO2 气体将 CO 与氧隔离开,从而阻止爆炸气体的形成。

随着反应的深入,熔池温度不断升高,炉渣和金属的黏度逐渐降低,C-O 反应速度提高。在熔池内碳含量较高的情况下,碳活度系数变大,氧活度系数变小,富氧条件被改变,做为脱碳反应的氧化剂,一部分 CO2 参与反应,生成 CO 气体。因此,在烟气成分曲线中, O2 含量逐步下降,CO 含量逐步提高,而在此过程中,极易达到卸爆点的泄爆条件,也是整个冶炼过程中的关键控制点。

当转炉冶炼进行到中期,随着 C 与 O 速度的不断提高,烟气中 O2 含量快速地下降到1%以下并趋于稳定,CO 含量逐渐增加,当反应达到平衡时,烟气成分处于相对稳定状态,静电除尘器内的烟气流不处于泄爆范围。

在吹炼末期,由于副枪测温取样,氧气流量为 50%,反应速度有所降低,CO 含量下降,反应结束后 CO 含量急剧下降,O2 含量升高。

图 4 二次下枪烟气中 CO、O2 的变化曲线

图 4 是二次下枪冶炼时典型的 CO、O2 和吹氧量随吹氧时间的变化曲线。第一次下枪吹炼,烟气中随着供氧量的增加 CO 含量略有上升,O2 含量下降,因故提枪后,O2 含量因空气的进入迅速上升,熔池内停止反应,CO 含量下降,二次下枪后 CO、O2 含量变化与正常吹炼情况相同,开始 O2 含量较高,CO 含量较少,随着反应的深入,O2 含量成下降趋势并逐渐稳定,CO 含量逐渐增加,反应结束后 CO 含量急剧下降,O2 含量升高。

经过分析可知:电除尘内的爆炸其根本原因是电除尘内烟气中的 CO 与 O2 混合后浓度到达一定比例后,经电场中高压闪络的电弧火花引起爆炸。由于在吹炼 200 秒后转炉由于中途提枪时硅锰氧化期已经结束,熔池温度也达到碳迅速氧化的温度。冶炼已进入脱碳期,再次下枪吹入的氧气直接与钢水中的碳反应快速地生产大量的 CO(此时的脱 C 速度一般为0.4%/min,最大脱碳速度 0.5%/min)。如果产生的 CO 在炉口没有被完全燃烧而进入静电除尘器,在静电除尘器内部与开吹前烟道中的空气进行混合,CO 与烟道中空气中的氧气混合进入电除尘器,在电火花的作用下,如果混合气体达到爆炸极限就会产生爆炸。此阶段若处理稍有不慎可能炸废整个静电除尘器。这也是干法除尘在实际应用中最难避免的难题。

3 电场泄爆危害

泄爆是指通过泄爆装置将容器内或管道内部的高压已燃和未燃混合气体导至外部空间,使内部爆燃、爆炸压力迅速降低的一种技术,但这是一种补救措施。电场内频繁发生爆炸给转炉生产带来严重危害,给电除尘系统设备造成损坏。静电除尘器防止泄爆的发生既是转炉冶炼的重点也是难点,尤其是发生在脱碳中期抬枪因处理不当而再次下枪发生的泄爆危害极大,轻则造成生产中断,重则炸废整个静电除尘器甚至造成人身事故的发生。静电除尘器发生泄爆的危害可归纳为如下几个方面:

爆炸源点附近的阳极板和阴极丝会因为剧烈的爆炸产生变形,导致阴阳极短接,电压、电流降低,电场失效。

泄爆阀的频繁动作,受力不均,易产生形变和密封胶圈的脱落需要停产修理。

泄爆的产生使得除尘器内部瞬间为正压状态,保温箱内部绝缘瓷瓶易挂灰,容易对内壁放电,损害瓷瓶。

泄爆对电除尘器的检测仪表造成巨大冲击损坏仪表。

发生电场泄爆后,由于泄爆阀受到较大冲击,回位不好,使转炉生产被迫中断。

电除尘泄爆一次通常会使该炉次生产中断约 8 min,从而打乱正常生产时序,影响其它工作的生产。

因此,对吹炼进入脱碳期的中途抬枪的正确处理至关重要,正确的处理可有效预防转炉电除尘系统的泄爆,是避免设备损坏、维持转炉稳定生产的必要条件。

4 二次下枪处理方法

在分析了中途事故抬枪的原因及泄爆机理后,并通过前期去其他兄弟单位学习时采集的泄爆资料以及对我作业区转炉电除尘的长时间的数据采集,积累故障趋势后从泄爆现象的根源出发。防止泄爆的发生就是控制转炉烟气中 CO 与 O2 的混合浓度不达到爆炸极限。在研究了中期 CO 生成速度的影响因素后,总结了具有宣钢特色的二次下枪处理法,在操作上提出以下技术方案及操作步骤:

1)起枪先到渣。中途抬枪后马上摇炉尽可能多的倒掉大部分氧化渣,这样不至于使再次下枪时炉渣中的(FeO)迅速的与熔池中的[C]发生反应产生 CO 气体,有效地避免泄爆的发生。

2)静置三分钟。就是从起枪到再次下枪的时间间隔要大于三分钟,这样可使高浓度的 CO 气体从整个干法除尘系统排除。

3)硅铁四百斤。加入 FeSi 的作用是为了再次下枪时供入熔池的氧首先与硅反应,这样可以减缓熔池中[C]的氧化速度,尽可能少的产生 CO 气体,最大限度的避开煤气的泄爆点。

4)炉子前后摇,前后摇的角度要大于 40°,保证加入的脱氧物料最大限度的与氧化炉渣反应,避免再次下枪时产生大量 CO 气体。

5)吹氮一分钟。下枪前手动开氮气吹扫烟道一分钟以上,其目的是利用 N2 形成一种活塞式烟气柱.一直推动烟气管道中残余的空气向放散烟囱排出,后来产生的富含 CO 的转炉烟气利用非爆炸性的 N2 与空气中的 O2 隔离来,将 CO 与 O2 的混合浓度控制在爆炸极限范围之外。

6)下枪看分析。再次下枪要注意看 EP 处煤气含量分析,若 CO 的生成速度过快,则需抬枪重新进行二次下枪的七步法处理。

7)氧枪缓慢跟。二次下枪枪位在保证不喷溅的情况下要尽量高些,以减缓 CO 的生成速度,但是不能长时间高枪位吹炼防止由此带来的大喷。

为了严格控制供入熔池的氧与钢水反应速率,经反复查看烟气含量分析趋势图,将二次下枪软吹时间定为 120 秒,二次下枪开吹流量设为正常全流量吹炼的 45%,然后分阶段逐步上调流量至正常吹炼时的氧气流量。此外,准备小批量的白灰、轻烧、生白等造渣剂(以 300-500kg 为宜),防止软吹带来的喷溅。当点火正常后,可根据炉渣渣化情况,小批量的加入造渣料。这样既可减缓熔池升温速度(减缓温度过快进入快速脱碳时的温度)又可适当稠化炉渣,有效地防止因二次下枪软吹带来的喷溅。

采用中途抬枪的二次下枪七步处理法后,有效地避开了因再次下枪而带来的泄爆问题,保护了设备,稳定了操作。

以上操作步骤总结起来可归纳为“起枪先倒渣,FeSi400kg,炉子前后摇,静置三分钟,吹氮六十秒,选择二次下枪模式,下枪看分析(烟气中 CO 与 O2 含量),氧枪缓慢跟”

5 结束语

通过对转炉静电除尘器烟气泄爆机理以及对转炉吹炼过程各阶段烟气含量变化的研究,在吸收消化了其他兄弟单位处理二次下枪的实际经验,同时结合宣钢 150T 转炉自身实际情况总结出了一套安全可行的转炉中途抬枪防泄爆方案,并在实践中检验,使转炉电除尘泄爆频率有效降低,稳定了转炉的生产节奏,提高了转炉的产能,延长电除尘的使用寿命。

参考文献

[1] 黄希祜.钢铁冶金原理[M ]( 第三版) .北京: 冶金工业出版社,2007.

[2] 胡耀元,周邦智,杨元法,等.H2,CH4,CO 多元爆炸性混合气体的爆炸极限及其容器因素[J].中国科学. 2002,2.

[3] 王岩,邵飞.烟气性质对电除尘器运行的影响[J].科苑·实践.2009. 12.

- 上一篇:龙钢炼铁厂高炉配加块矿实践 下一篇:新型高炉矿焦中转料仓导料装置的研发

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页