本钢北营新1#高炉长期休风炉况恢复实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢北营新1#高炉长期休风炉况恢复实践黄 波(北营炼铁厂新1#高炉作业区 本溪市 117000)摘 要:本文对本钢北营新1#高炉2017年11月1日长达8.5天(204小时)长期休风的炉况恢复过程操作得…

本钢北营新1#高炉长期休风炉况恢复实践

黄 波

(北营炼铁厂新1#高炉作业区 本溪市 117000)

摘 要:本文对本钢北营新1#高炉2017年11月1日长达8.5天(204小时)长期休风的炉况恢复过程操作得失进行了总结。包括做好休风前的准备工作,休风期间的注意事项,复风恢复过程中炉内操作原则,复风初期炉外生产组织的重点等方面工作,从而实现长期休风后高炉炉况的快速恢复达产。

关键词:长期休风,炉况恢复

本钢北营新1#高炉是由中冶京城设计,有效容积3200m3,共设有4个铁口,32个风口,采用串罐无料钟炉顶,配置三座旋切顶燃式热风炉和两座预热炉。于2012年11月6日投产,2017年投产5年多后,热风炉热风出口三岔口部位砖衬脱落严重,使得该部位外皮温度长期超高,存在重大安全生产隐患,也制约了高炉的强化冶炼以及降成本工作,年中在计划季休时对该部位进行了两次浇注耐材和灌浆处理,但并非根本解决之道,集团公司根据实际情况,决定利用高炉年休机会,定于2017年11月1日计划休风8.5天,对该部位进行扒砖重砌,从根本上排除隐患。本文总结了此次计划休风204小时后高炉炉况的快速恢复过程。

1 高炉休风前状态

休风前高炉炉况稳定顺行,高炉休风前运行状况如下:

风量5350 m3/min,风压0.380 MPa,顶压0.220Mpa,富氧率4.5%,风温1200℃,煤气利用率45.2%;矿批90t,焦批18.3t,负荷4.918;利用系数2.5 t/m3•d,煤比150 kg/t。

2 休风前及休风期间高炉处置措施

2.1 休风料处理

正确选择封炉料总焦比是保证开炉后炉缸热量充足、加速残留渣铁熔化及出铁出渣的关键。1#高炉从炉容及考虑封炉期较长出发,封炉总焦比定为1.2t/t.Fe。

2.1.1 休风料负荷调整

10月30日夜班22:00开始上休风料,炉腹、炉腰及炉身下部全部填充净焦,炉身中上部装轻负荷料,并在后期加入两段净焦,全炉共计加净焦704t,轻负荷料矿批重减至68t,焦批加至22吨,焦比由正常生产时的355.4kg/t提高到538.6 kg/t,并减少焦丁配量1t/批,全炉焦比1.18t/t.Fe。休风料见表1

表1 休风料

填充 部位 | 批数 | 矿批 | 焦批 | 烧结 | 球团 | 硅石 | 焦丁 | 焦比 | 焦丁比 |

批 | t | t | t | t | t | t | Kg/t | Kg/t | |

原料批 |

| 85 | 18.3 | 64 | 18 |

| 2.8 | 355.4 | 54.4 |

炉腹 | 22 |

| 22 |

|

|

|

|

|

|

炉腰 |

|

|

|

|

|

|

| ||

炉身 下部 |

|

|

|

|

|

|

| ||

2 | 68 | 22 | 53 | 15 | 2 | 1.8 | 538.6 | 44.1 | |

6 | 68 | 22 | 53 | 15 | 2 | 1.8 | 538.6 | 44.1 | |

炉身中 、上部 | 6 |

| 22 |

|

|

|

|

|

|

7 | 68 | 22 | 53 | 15 | 7 | 1.8 | 538.6 | 44.1 | |

4 |

| 22 |

|

|

|

|

|

| |

5 | 68 | 22 | 53 | 15 | 2 | 1.8 | 538.6 | 44.1 | |

炉喉 | |||||||||

全炉 | 61 |

|

|

|

|

|

| 1183 | 43.3 |

2.1.2 休风料碱度调整

休风前以【si】0.4%,炉渣碱度为1.28倍调整碱度,休风料预计【si】2.5%,炉渣碱度为1.0倍调整碱度。

2.2 休风期间高炉保温措施

为最大限量减少炉缸热量损失,高炉采取以下保温措施:(1)休风后立即卸下32个风口小套,进行彻砖封堵全部风口;(2)第一时间更换漏水风口,十字测温停水,并且两小时检查一次冷却设备,杜绝漏水入炉。(3)优先安排炉顶设备的检修,检修完成后及早关炉顶大门。(4)休风两小时后将Ⅰ系、Ⅱ系、高压水各停一台泵,高压水压由1.06 Mpa→0.61Mpa,Ⅰ系水压由0.63 Mpa→0.5Mpa,Ⅱ系水压由0.67 Mpa→0.45Mpa,其水流量变化情况见表2,最大限度减少炉缸热量流失。(5)风口安装选择在复风前最后一天作业。

表2 水量变化情况

| 高压水m3/h | Ⅰ系m3/h | Ⅱ系m3/h |

休风前 | 2180 | 8600 | 1700 |

休风后 | 1700 | 6000 | 1400 |

2.3 复风前的准备工作

2.3.1 做好设备调试工作

做好检修设备项目的验收工作及送风前的设备试运转,确保设备的可靠性,避免二次休风及减风,延缓炉况恢复或者恶化炉况的现象发生,为加快炉况的恢复创造了条件。

2.3.2 做好炉前出铁的准备工作

送风前准备好工具、河沙、钩机等机械设备,复风后考虑炉温高,渣铁物理热差,加上风少压低,渣铁流动性极差,炉前只用1场铁口出铁,将1场主沟砸制旱沟,沟底填充一定量的焦粉,根据风量恢复情况及渣铁流动性改善状况转为1场、3场两铁口交替出铁。

3复风操作

3.1 风口布置情况

11月9日19:45复风,堵12个风口,送风风口面积0.2575㎡。

3.2 恢复过程

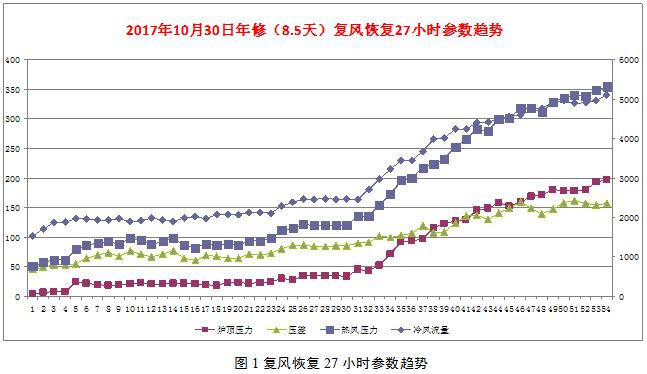

11月9日19:45送风,风量1500m3/min,风压50kpa,风温800℃,20:30开始走尺,22:00加风至2000 m3/min,23:50开第一次铁口,铁口空吹,随即堵口,0:44再次打开铁口,出铁7吨,未见渣,而后按堵口后间隔一小时左右开铁口一次,连续三次均未见渣,至10日早8:00第五次出铁开始出渣,见渣后开始开风口加风,第一次开邻近1场铁口的两个26#、32#风口,风量加至2500 m3/min ,而后每两小时左右捅开两个风口,围绕1场铁口先后依次捅开1#、25#、16#、24#、2#、17#风口,并随开风口相应恢复对应风量, 保持风速在220m/s左右,至10日15时,风量恢复到4400 m3/min,16时,渣铁物理热得到改善,第一次开3场铁口出铁,之后出铁改为1场、3场交替正常出铁,17时,捅开3场上方10#风口,并恢复富氧量7000 m3/h,并随渣铁排放正常,每两小时捅开一个风口,至21时捅开8#风口,风量恢复至5000 m3/min,富氧量10000 m3/h,至此,1#高炉在计划停风8.5天,送风25小时左右,顺利恢复炉况,两天后,捅开最后一个风口,开始强化冶炼。风量恢复各操作参数趋势见图1,复风后出铁出渣情况见表3:

表3 复风后出铁出渣情况

出铁情况 | |

9日23:50--23:52 | 铁口空吹 |

10日0:44--0:51 | 出铁7吨,未见渣 |

10日2:23--3:13 | 铁37吨,未见渣 |

10日4:16--4:57 | 铁11吨,未见渣 |

10日7:39--8:58 | 铁150吨,渣10吨 |

10日10:54--12:03 | 铁140吨,渣30吨 |

10日13:50--15:03 | 铁270吨,渣80吨 |

10日16:18--17:40 | 铁304吨,渣70吨 |

10日18:50--20.03 | 铁316吨,渣125吨 |

3.3 负荷处理及炉温变化

送风后保持休风料各物料批重,5批后将焦批减至18.3t/批,焦比降为450Kg/t,20批后矿批增加到75t/批,焦比恢复到410Kg/t,40批后矿批增加到80t/批,焦比恢复到380Kg/t ,60批后矿批恢复到85t/批,负荷恢复到休风前状态。其送风后前8次铁炉温及渣铁物理热情况见表4:

表4复风后炉温及渣铁物理热变化情况

铁水成分(按罐记录) |

| |||

Si | Mn | P | S | PT |

1.89 | 0.177 | 0.134 | 0.009 |

|

2.2 | 0.139 | 0.103 | 0.06 |

|

2.17 | 0.138 | 0.086 | 0.065 |

|

2.72 | 0.151 | 0.108 | 0.066 | 1428 |

2.97 | 0.159 | 0.101 | 0.088 | 1428 |

2.43 | 0.15 | 0.113 | 0.113 |

|

2.84 | 0.151 | 0.101 | 0.072 | 1450 |

2.59 | 0.16 | 0.109 | 0.136 | 1450 |

2.63 |

|

| 0.177 | 1470 |

1.49 |

|

| 0.221 | 1470 |

2.73 |

|

| 0.097 | 1485 |

2.98 |

|

| 0.849 | 1478 |

2.68 |

|

| 0.067 | 1486 |

2.1 |

|

| 0.062 | 1482 |

1.21 |

|

| 0.108 | 1473 |

1.33 |

|

| 0.096 | 1480 |

2.1 |

|

| 0.035 | 1489 |

4 几点总结

长期休风复风顺利与否同休风炉料的焦比选择和净焦安排有直接关系。因此,高炉长期休风时,休风料的成分、物化性能、装料顺序等方面都要谨慎,要以开炉送风容易,保证炉缸热量恢复为目的。本次休风料净焦分两段装入,第一段净焦装至风口上方炉腹部位,接一段轻料后再装入一段净焦,有利于复风初期保证料柱的透气性,避免过早生成熔渣,为恢复风量,炉缸补充热量创造条件。

复风前期较长一段时间,炉内操作要与炉前操作紧密配合。复风初期,炉温高,炉缸严重亏热,渣铁物理热不足,渣铁流动性极差,加之渣铁量少,炉内操作必须以炉前操作为指导,控制好风量,不可仅考虑炉内参数而过早过急过大恢复风量,以保证恢复过程中凉渣凉铁及时排出,待炉缸热量得到补充,渣铁流动性改善后,炉前可以按需随时出渣出铁时,可以随开风口加快风量恢复节奏。

负荷的恢复前期幅度可大一些,调整周期要稍长一点,保证恢复过程中下放炉温时炉况的平稳过渡,避免出现炉温大幅下行,炉缸热量积蓄不足,造成恢复时发生连续塌料等事故,焦批较大的可以先恢复焦批,保持原来较小矿批不变,后期随着风量的恢复,再做矿批上的恢复加重负荷。

本次休风炉渣碱度选择过低,虽有利于改善渣铁的流动性,但使得恢复过程中长时间内出现高温高硫铁水,给钢厂生产及鱼雷罐的运行带来一定困难。此点可以在休风料中做适当修正,也可以在复风后恢复负荷时作出快速调整,兼顾炉况顺行的同时考虑脱硫要求,减少恢复炉况期间的高硫生铁量。

参考文献

[1] 王筱留. 高炉生产知识问答[M].北京:冶金工业出版社,2005.146—147.

[2] 朱苗勇. 现代冶金学 [M],北京:冶金工业出版社,2005,32-41.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页