板坯连铸结晶器流场物理与数学模拟研究

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

板坯连铸结晶器流场物理与数学模拟研究武绍文,2 张彩军1,2 刘毅1,2 吴哲1,2(1.华北理工大学冶金与能源学院,河北唐山,063000;2. 河北省高品质钢连铸工程技术研究中心,河北唐山,0630…

板坯连铸结晶器流场物理与数学模拟研究

武绍文,2 张彩军1,2 刘毅1,2 吴哲1,2

(1.华北理工大学冶金与能源学院,河北唐山,063000;2. 河北省高品质钢连铸工程技术研究中心,河北唐山,063000)

摘 要:对断面为180 mm×675 mm的板坯结晶器进行1:1物理模拟和数学模拟,建立了fluent数学模型,优化了结晶器浸入式水口底部结构,对结晶器钢液的表面流速、拉速、流场、保护渣模拟等进行了分析研究。结果表明:(1)在相同拉速下,倾角为20°凹底20 mm和凹底30 mm的水口的平均表面流速比倾角为20°凸底15°的水口的表面流速下降了20%左右;(2)对于倾角为20°的浸入式水口,当水口底部的凹底深度由20 mm增加到30 mm时,平均表面流速降低了0.2 m/s;(3)当浸入式水口在相同水口倾角和底部结构的情况下,拉坯速度从0.9 m/min升至1.0 m/min时,平均表面流速上升了5%左右。

关键词:表面流速;流场;拉速;倾角 ;底部结构

文献标志码:A

Physical and mathematical simulation of mold flow field in slab continuous casting

WU Shao-wen1,2, ZHANG Cai-jun1,2,LIU YI1,2,WU Zhe1,2

(1.College of Metallurgy and Energy , North China University of Science and Technology , Heibei, Tangshan,063000;2. Hebei Engineering Research Center of High Quality Steel Continuous Casting,Heibei,Tangshan,063000)

Abstract: Analyzed the 1:1 physical simulation of slab with a section of 180 mm×675 mm and established the mathematical model of fluent, the bottom structure of submerged nozzle of mould was optimized, studied the surface velocity、casting speed and flow field of molten steel. The results show that: (1)At the same casting speed, the average surface velocity of the nozzle with 20 mm dimple and 30 mm dimple was 20% lower than the surface velocity of the nozzle with the concave 15°;(2)For submerged nozzles with a dip angle of 20 °, the average surface velocity decreased by 0.2 m/s when the depth of the concave bottom of the nozzle was increased from 20 mm to 30 mm;(3)When the submerged nozzle has the same nozzle angle and bottom construction, the average surface velocity increases about 5% as the casting speed increases from 0.9 m/min to 1.0 m/min.

Key words: surface velocity; flow field; casting speed; dip angle; at the bottom of the structure

1 前言

结晶器内部的流场和温度场分布直接关系到钢液传热、夹杂物上浮和保护渣熔化等,与铸坯中间裂纹、三角区裂纹和角裂等内部和表面缺陷的形成都有着直接的关系[1]。围绕钢液在结晶器内稳定、对称的流动的模拟研究有很多,这些研究都或多或少的揭示了钢液在结晶器内流动的内部规律[2-4]。然而数值模拟软件Fluent可以快速、准确地对连铸结晶器内钢液流动和传热进行解析,成为优化结晶器工艺参数的重要手段。在连铸过程中许多问题的产生可以直接归因于结晶器内流场的不稳定,因为夹杂物在结晶器中的行为和钢渣在表面的行为会直接影响到铸坯的质量[5-6],因此,对于连铸生产过程中,提高连铸坯质量和优化连铸操作尤为重要[7-10]。本次课题主要是针对某钢厂的断面选取最适合的水口结构,采用数学物理模拟相结合的研究方法,系统的分析了浸入式水口的倾角,拉坯速度,水口底部结构对钢液表面流速的影响,并对钢液流场分布作出了进一步说明,并提出合理的建议进而优化,从而减少连铸坯中的缺陷。

2 模型的建立

2.1数学模型的建立

2.1.1基本假设

实际结晶器内钢液的流动是很复杂的物理过程,受凝固、振动等多方面因素的影响,但在数值模拟过程中需要对所研究的问题需进行合理的简化和必要的假设。本文的假设有:

(1)结晶器内钢液流动为粘性,不可压缩流动;

(2)结晶器内钢液按均相介质处理;

(3)不考虑结晶器振动等因素对流场的影响;

(4)计算边界为无滑移边界,即速度为0,且k=0,ɛ = 0;

2.1.2基本方程

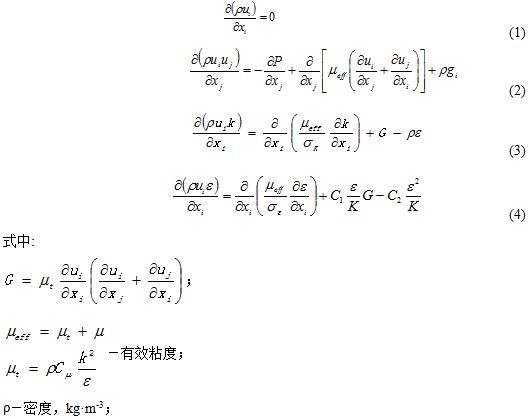

描述结晶器内钢液流动的三维稳态不可压缩问题的数学表达式如下:

反映其粘性流动的主导方程[11]有:

2.1.3边界条件的确定

(1)入口:浸入式水口内的钢液速度垂直向下,所以将入口定义在浸入式水口的入口处,设置为速度入口。

(2)结晶器自由液面和对称面:结晶器自由液面和水口内壁设定为壁面,考虑到结晶器内钢液的流动行为具有对称性,分别在宽面和窄面中心设定两个对称面,并且设定各物理量在对称面上的梯度为零。

(3)壁面:结晶器壁面和水口壁面均处理成无滑移固体壁面,垂直于壁面的速度分量为零,平行于壁面的速度、压力及k、ɛ采用无滑移边界条件,即粘度设置为无限大。冷却壁面均采用第三类传热条件[12]。

(4)出口边界条件:出口定义在结晶器计算区域的底部,出口边界定义为出流。适用于出口处的流动是完全发展的情况,即出口处与入口处质量守恒[13]。

2.2物理模型的建立

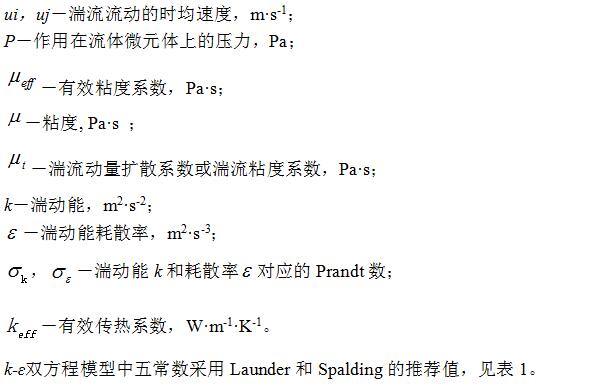

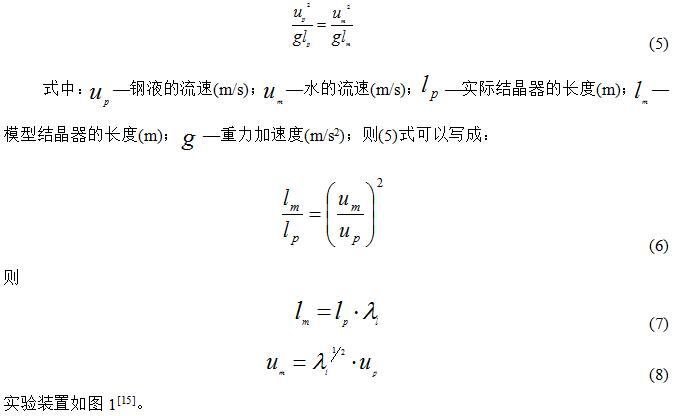

用水作为介质来模拟钢水,其依据是相似原理,反映结晶器内的流动状态。结晶器内流体流动是以惯性力和重力占主导地位,因此仅考虑佛鲁德准数相等即可。即[14]: 依据(Fr)m=(Fr)p’推出以下计算公式:

依据(Fr)m=(Fr)p’推出以下计算公式:

4 模拟结果及分析

4.1数学模拟结果

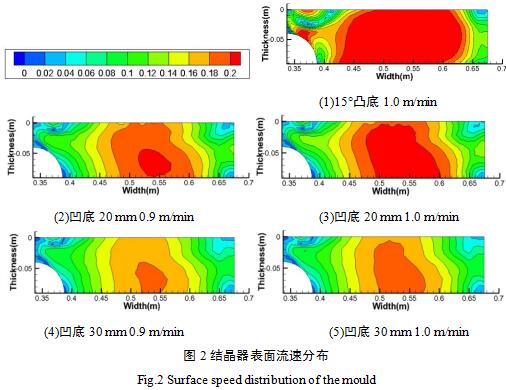

对断面为180×675 mm2的板坯结晶器进行数学模拟后得到一系列数据如表2图2所示:

表2 断面180×675 mm2数值模拟结果

Tab.2 180×675 mm2 Result of numerical modeling

角度与底部结构 | 拉速 m/min | 最大表面流速m/s | 平均表面流速m/s | 最大湍流动能m2/s2 | 平均湍流动能m2/s2 |

15°凸底 | 1.0 | 0.282 | 0.169 | 0.00160 | 0.00048 |

20°凹底20mm | 0.9 | 0.208 | 0.122 | 0.00234 | 0.00041 |

20°凹底20mm | 1.0 | 0.220 | 0.130 | 0.00273 | 0.00053 |

20°凹底30mm | 0.9 | 0.186 | 0.106 | 0.00188 | 0.00030 |

20°凹底30mm | 1.0 | 0.195 | 0.110 | 0.00212 | 0.00035 |

4.2数学模拟结果分析

(1)根据经验当结晶器表面流速大于0.18 m/s时,会产生严重的卷渣情况。优化前的结晶器表面流速如图2(1)所示,根据图中颜色可以判断,大部分区域为红色,通过表2可知其中心最大表面流速为0.282 m/s0.18 m/s,会产生严重的卷渣现象。

(2)不同水口结构的结晶器表面流速如图2(2~4)所示,其中水口倾角为20°底部结构为凹底30 mm且拉速为0.9 m/min如图2(4)中大部分为橙色,通过表2数据得其最大表面流速0.186 m/s与经验表面最大流速0.18 m/s最为接近,且平均表面流速为0.106 m/s,这种情况下液面波动平稳,不易产生卷渣的情况,理论上满足实际生产需求。

(3)结晶器纵剖面水口中心截面速度云图模拟结果,显示了结晶器纵剖面下的流场速度分布。结果表明,水口为凹底30mm,拉速0.9m/min的流场最稳定,适用与实际生产。

4.3物理模拟结果及分析

4.3.1结晶器不同水口底部结构的波高和表面流速对比

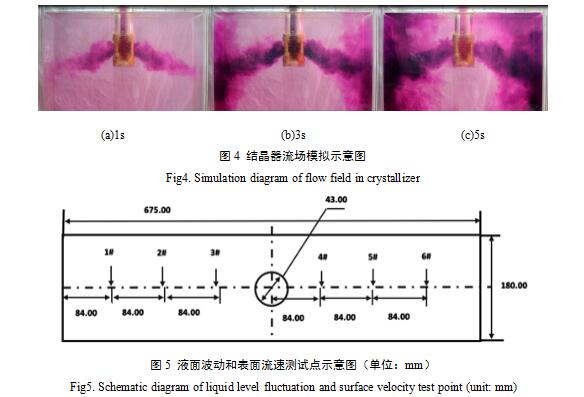

如图4所示为结晶器流场模拟示意图,将示踪剂高锰酸钾加入到水流中来模拟新注入的钢水,从而展示钢液的流动状态。采用南京水利科学研究院河钢仪器设备研究所研制的LGY-Ⅱ型智能旋桨式流速计,对液面的表面流速进行测定。采用中国水利水电科学院研制的DJ800多功能监测系统,监测液面波动。结晶器液面波动和表面流速测试点示意图如图11所示,拉速1.0 m/min时和0.9 m/min时,结晶器表面6个测试点的表面流速和表面波高的对比情况如表3、4所示。

表3不同水口结构结晶器的表面流速的对比(m/s)

Tab.3 Comparison of flow velocity on the surface of mould after optimization (m/s)

底部结构 | 拉速m/min | 1# | 2# | 3# | 4# | 5# | 6# |

15°凸底 | 1.0 | 0.166 | 0.252 | 0.144 | 0.146 | 0.255 | 0.163 |

20°凹底20mm | 0.9 | 0.133 | 0.191 | 0.111 | 0.115 | 0.195 | 0.131 |

20°凹底20mm | 1.0 | 0.144 | 0.203 | 0.125 | 0.122 | 0.199 | 0.145 |

20°凹底30mm | 0.9 | 0.114 | 0.176 | 0.094 | 0.091 | 0.177 | 0.112 |

20°凹底30mm | 1.0 | 0.121 | 0.184 | 0.107 | 0.105 | 0.185 | 0.122 |

表4不同水口结构结晶器液面波高对比(mm)

Tab.4 Comparison of mold surface wave height before and after optimization (mm)

底部结构 | 拉速m/min | 1# | 2# | 3# | 4# | 5# | 6# |

15°凸底 | 1.0 | 0.90 | 0.80 | 0.70 | 0.70 | 0.70 | 0.90 |

20°凹底20mm | 0.9 | 0.10 | 0.13 | 0.08 | 0.08 | 0.14 | 0.10 |

20°凹底20mm | 1.0 | 0.12 | 0.15 | 0.09 | 0.09 | 0.16 | 0.11 |

20°凹底30mm | 0.9 | 0.08 | 0.11 | 0.07 | 0.07 | 0.11 | 0.08 |

20°凹底30mm | 1.0 | 0.10 | 0.12 | 0.07 | 0.07 | 0.12 | 0.09 |

通过以上数据可以得出:

(1)倾角20°的表面流速比倾角15°的流速低,倾角20°凹底30mm的表面流速比凹底20mm的表面流速低,且倾角20°凹底30 mm拉速0.9 m/min的情况下表面流速最低,基本与数学模拟得出的0.18 m/s的表面流速,而其他拉速和凹底深度测得的表面流速都偏大。

(2)拉速为1.0 m/min凹底30 mm比凹底20mm的表面波高在最外侧的两点波高都降低了0.8 mm,中间点的波高降低了0.7 mm,最内测的点的波高降低了0.6 mm。可以看出,凹底30 mm的更为平稳,液面波动较之前有明显的降低。

(3)结晶器浸入式水口倾角为20°凹底30 mm,拉坯速度由0.9 m/min提高至1.0 m/min,冲击深度略有变深。这将造成夹杂物的穿透深度增加,不利于夹杂物的上浮,同时高温射流对结晶器窄面的冲击力增强,冲击范围变大,对初生坯壳的冲刷和重熔加剧,从而减慢了凝固壳的生长速度,故拉坯速度为0.9 m/min为可靠选择。

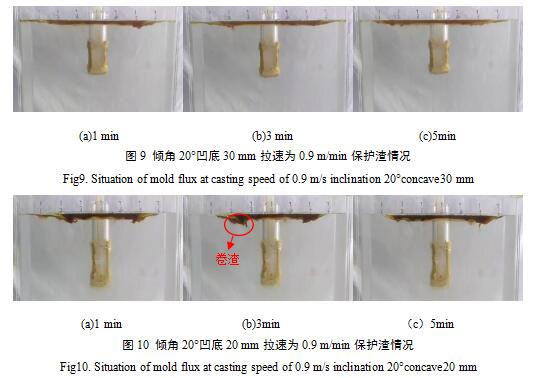

4.3.2保护渣模拟情况

保护渣的覆盖效果对于结晶器中防止钢坯二次氧化起着至关重要的作用,以下为保护渣在黏度0.3优化前和优化后的情况,保护渣覆盖和卷渣模拟结果如图6~10图所示。

从图6至图10可以得出以下结论:

(1)水口倾角为15°时保护渣的覆盖面积为5/8;当水口倾角20°凹底20 mm,拉速为0.9 m/min时保护渣的覆盖面积增加到6/8,并出现少量卷渣;当倾角20°凹底30 mm拉速为0.9 m/min时保护渣几乎全部覆盖,并且液面平稳。

(2)水口倾角20°凹底20 mm,拉速为1.0 m/min时,保护渣的覆盖面积增加到5/8,并出现大量卷渣;水口倾角20°凹底30 mm,拉速为1.0 m/min时,保护渣覆盖面积增加到6/8,且有卷渣。

(3)水口倾角为20°凹底30 mm拉速为0.9 m/min的保护渣覆盖面积和卷渣情况最好,从而可以有效的减少结晶器二次氧化现象,保护渣卷渣明显减少。

5 结论

(1)通过用Fluent建立数学模型,模拟了180×675 mm2断面的板坯结晶器内部流场及表面流速分布情况,得出当浸入式水口倾角为20°,浸入深度为30mm,拉速为0.9m/min时,才能减少结晶器表面剧烈波动和卷渣现象。

(2)水口倾角为15°凸底时,表面流速较大,且超过0.18m/s,容易产生卷渣;当水口倾角为20°凹底深度30mm时,拉速为0.9m/min,所得的最大表面流速为0.177m/s小于0.18m/s,液面波动较为平稳,不易产生卷渣;同时,对于相同的水口,拉坯速度由0.9m/min提高至1.0m/min时,冲击深度略有变深,卷渣现象明显。

(3)对于相同的水口倾角为20°时,水口凹底深度由20 mm增加到30 mm时,最大表面流速降低了0.2 m/s,平均表面流速也降低了0.2 m/s,基本消除了卷渣现象。

参考文献

[1] James Mc Intyre Camp. The Making, Shaping and Treating of Steel:Continuous Casting[D]. The Classics.us, 2013.

[2] Qian Z. LARGE EDDY SIMULATION AND CONTROLLING OF VORTEXING FLOW OF MOLTEN STEEL IN CONTINUOUS CASTING MOLD[J]. Acta Metallrugica Sinica, 2004, 43(6):802-804+810.

[3] 靳星.板坯连铸结晶器内钢液流动行为与模拟方法研究[D].重庆:重庆大学,2011:4.

[4] 李宝宽, 李东辉. 连铸结晶器内钢液涡流现象的水模型观察和数值模拟[J]. 金属学报, 2002, 38(3):315-320.

[5] 何矿年, 肖寄光, 韦耀环,等. 宽板坯连铸结晶器SEN结构和操作参数优化试验研究[J]. 钢铁, 2008, 43(1):26-29.

[6] 靳星.板坯连铸结晶器内钢液流动行为与模拟方法研究[D].重庆:重庆大学.2011:1.

[7] 张小伟.板坯连铸非稳定和非对称流动的数学物理模拟[D].上海:上海大学,2011.

[8]Robertson T, Moore P, Haw kins R J. Computational flow models aid to solution of fluid flow problems in the steel industry[J].Iron-making Steelmaking,1986,13(4):195-198

[9] Gupta D, Lahiri A K. A water model study of the flow asymmetry inside a continuous slab casting mold[J]. Metallurgical & Materials Transactions B, 1996, 27(5):757-764.

[10] Li B, Okane T, Umeda T. Modeling of biased flow phenomena associated with the effects of static magnetic-field application and argon gas injection in slab continuous casting of steel[J]. Metallurgical & Materials Transactions B, 2001, 32(6):1053-1066.

[11] 蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

[12] 郭旺. 矩形坯结晶器内坯壳传热及应力分析[D]. 唐山: 河北联合大学, 2013.

[13] 李俊桥,王谦.宽板坯连铸结晶器浸入式水口结构参数优化的数值与物理模拟研究[D].重庆:重庆大学材料科学与工程学院,2012:28.

[14邓小旋, 熊霄, 王新华,等. 水口底部形状对高拉速板坯连铸结晶器液面特征的影响[J]. 北京科技大学学报, 2014,36(4):515-522.

[15] 刘毅, 张彩军, 吴哲,等. 各工况对连铸结晶器流场影响的数学物理模拟研究[J]. 铸造技术, 2017,38(08):1944-1948.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页