碳素结构钢板坯连铸保护渣优化分析

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

碳素结构钢板坯连铸保护渣优化分析杨帆1,2 韩毅华,2 许进忠1,2 朱立光1,2(1.华北理工大学冶金与能源学院,河北 唐山 063000;2.河北省高品质钢连铸工程技术研究中心,河北 唐山 0630…

碳素结构钢板坯连铸保护渣优化分析

杨帆1,2 韩毅华,2 许进忠1,2 朱立光1,2

(1.华北理工大学冶金与能源学院,河北 唐山 063000;2.河北省高品质钢连铸工程技术研究中心,河北 唐山 063000)

摘 要:某钢厂生产的碳素结构钢板坯表面存在凹陷、裂纹和严重振痕等缺陷。其原因是由于保护渣熔化温度总体偏高,黏度偏大,渣耗小,液渣膜不均匀,润滑效果差等问题引起。因此需要对保护渣进行优化,结果表明:优化后的保护渣熔化温度控制在1070℃左右,熔速控制在45s左右;黏度控制在0.9Pa·s左右;结晶孕育时间控制在60s±10s,临界冷却速度控制在100℃/s左右。铸坯表面振痕轻微,表面质量得到明显改善。

关键词:保护渣;碳素结构钢;黏度;振痕

中图分类号:TF777.1

Optimization analysis of mould powder for carbon structural steel slab continuous casting

Yang Fan1,2,Han Yihua1,2,Xu Jinzhong1,2,Zhu Liguang1,2

(1.College of Metallurgy and Energy,North China University of Science and Technology,Tangshan 063000,Hebei,China; 2. Hebei High Quality Steel Continuous Casting Engineering and Technology Research Center,Tangshan 063000,Hebei,China)

Abstract:The surface of the carbon structural steel slab produced by a steel mill has defects such as depressions, cracks and severe vibration marks. The reason is that the melting temperature of the protective slag is generally high, the viscosity is large, the slag consumption is small, the liquid slag film is uneven, and the lubrication effect is poor.Therefore, it is necessary to optimize the flux.The results show:The optimized melting temperature of the protective slag is controlled at about 1070 °C, the melting speed is controlled at about 45 s, the viscosity is controlled at about 0.9 Pa·s, the crystallization time is controlled at 60 s ± 10 s, and the critical cooling rate is controlled at about 100 ° C / s.The surface of the slab has a slight vibration mark and the surface quality is significantly improved.

Key word:covering slag;carbon structural steel;Viscosity;vibration mark

1 引言

碳素结构钢用于建筑,结构,摩托车车架,农用机等[1]。它具有高的塑性、韧性和焊接性能,良好的压力加工性能,但强度低[2]。碳素结构钢钢种的化学成分如下表1所示。

表1 碳素结构钢化学成分(mass,%)

Table1 Chemical composition of carbon structural steel (mass,%)

成分 | C | Mn | Si | S | P |

含量(%) | 0.06~0.12 | 0.25~0.50 | ≤0.30 | ≤0.050 | ≤0.045 |

在北方某钢厂现场连续跟踪了五个炉次的浇铸情况,实际生产所用钢水成分范围如下表2。

表2 跟踪炉次钢水成分(mass,%)

Table2 Follow up furnace steel composition (mass,%)

成分 | C | Si | Mn | S | P |

含量(%) | 0.10~0.12 | 0.14~0.15 | 0.34~0.35 | 0.024~0.026 | 0.021~0.025 |

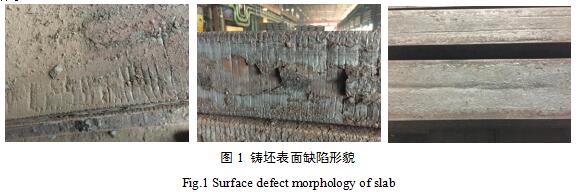

该钢厂在生产不同断面的板坯过程中,在铸坯表面出现了不同程度的表面质量缺陷,严重影响效益,其中最突出的是表面凹陷、裂纹和振痕严重,具体表面缺陷形貌情况如下图1所示。

从图1可以看出,铸坯存在严重的表面纵裂缺陷、部分振痕缺失、保护渣熔化不良;凹坑的出现不规律,但出现位置均在面部,伴随铸坯表面凹坑的出现,往往在凹坑处有裂纹和穿钢出现。从保护渣角度出发,对于碳素结构钢这类存在一定包晶钢范畴的裂纹敏感性钢种,需要均匀的渣膜均匀传热;此外,振痕严重,需要足够的液渣填充来实现润滑,需改善保护渣的熔化特性,维持合理的黏度等,以控制润滑和传热均匀性[3]。

2 实验设备

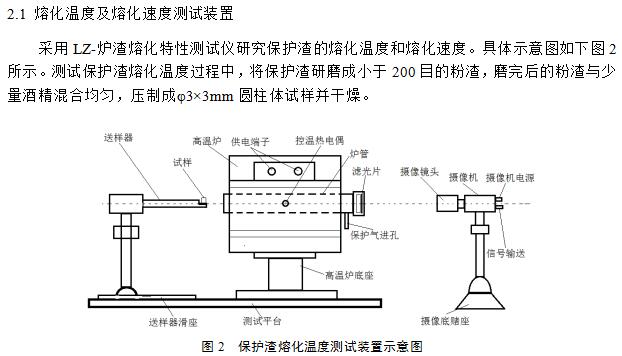

2.1 熔化温度及熔化速度测试装置

Fig.2 Schematic diagram of test device for melting temperature of slag

2.2 黏度测试装置

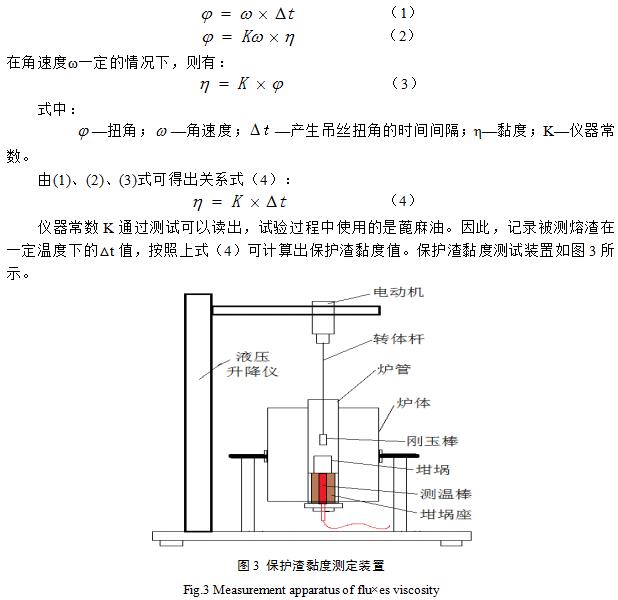

对于保护渣黏度特性而言,黏度数据准确、可靠显得尤为重要。论文采用HF-201型黏度仪测试保护渣黏度,测试为1300℃,黏度单位为Pa·s,黏度测试系统为内柱体旋转法,圆柱体在高温液态炉渣中以12rmp速度旋转,与高温熔渣产生层流性质的内摩擦力,导致吊丝产生一个扭角φ。在吊丝弹性范围内扭角的大小与自身的角速度ω、炉渣的黏度η关系如式(1)、(2)和(3)[8]所示:

2.3 结晶温度测试装置

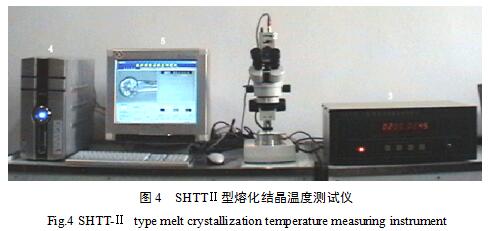

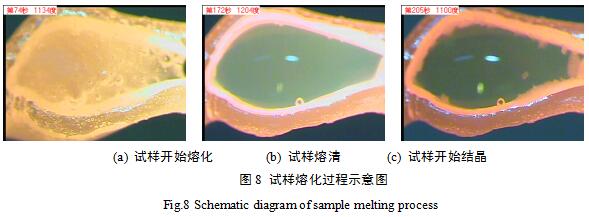

采用SHTT-Ⅱ型熔化结晶温度测定仪测定保护渣熔化结晶温度,设备如图4所示。实验前用K2SO4进行标定;将混合均匀的试样研磨至200目,取少许试样平铺在U型热丝端头,设置预定程序,热电偶将按预定程序加热,并在计算机上显示热电偶温度值,通过计算机屏幕可以观察到试样物性变化过程。

3 现场保护渣理化性能检测结果

为了系统研究该厂保护渣的冶金特性,掌握其理化性能,对该厂不同断面用保护渣进行了工业分析,具体成分见表3。

表3 保护渣成分/%

Table3 Slag composition/%

断面 | 成分% | |||||||||

CaO | MgO | SiO2 | Al2O3 | TiO2 | K2O | Na2O | C | Fe2O3 | R | |

24.86 | 2.66 | 28.49 | 8.90 | 0.42 | 0.62 | 8.35 | 14.82 | 2.74 | 0.87 | |

B | 26.38 | 1.59 | 32.15 | 8.32 | 0.42 | 0.84 | 7.06 | 14.18 | 1.94 | 0.82 |

C | 29.89 | 0.90 | 28.55 | 10.84 | 0.52 | 0.18 | 3.81 | 12.90 | 3.80 | 1.05 |

3.1 熔化温度

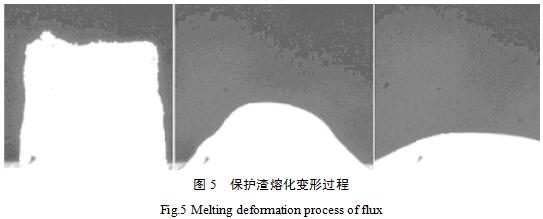

将三个断面脱碳后的保护渣进行研磨,选取粒度在200目以下的渣样粉进行实验,制取试样后利用全自动高温保护渣熔点熔速测定仪进行测试。图5为保护渣试样在熔化过程中的变形图,从左至右依次为软化温度、半球点温度、流动温度所对应的试样视图。

表4 保护渣熔化温度结果/℃

Table4 Melting temperature of protective slag

断面 | A | B | C | ||||||

渣样 | 软化 温度 | 半球点 温度 | 流淌 温度 | 软化 温度 | 半球点 温度 | 流淌 温度 | 软化 温度 | 半球点 温度 | 流淌 温度 |

第一次 | 1187 | 1187 | 1188 | 1087 | 1108 | 1139 | 1137 | 1141 | 1150 |

第二次 | 1188 | 1189 | 1190 | 1110 | 1113 | 1131 | 1131 | 1140 | 1148 |

第三次 | 1191 | 1192 | 1193 | 1112 | 1145 | 1148 | 1140 | 1145 | 1153 |

平均值 | 1189 | 1189 | 1190 | 1103 | 1122 | 1139 | 1136 | 1142 | 1150 |

从以上结果可以看出,这三种保护渣的半球点温度均在1100℃以上,其中断面A用保护渣的熔化温度高达1189℃;此外,A用保护渣的软化温度、熔化温度和流淌温度几乎为同一温度,溶化性能不好。熔化温度对结晶器弯月面上方的液渣传热和熔渣层的产生以及渣耗有影响,与结晶器保护渣的绝热保温性能和润滑性能密切相关。在连铸过程中,结晶器保护渣的熔化温度影响钢液面上熔渣层的厚度,从而影响保护渣向结晶器和坯壳之间的流入量。

3.2 熔化速度

熔化速度测试所用保护渣试样依然是压实之后的Ф3×3mm小圆柱,但是试样成分与熔化温度测试所用试样不同,熔化速度测试所用试样为原渣,即未脱碳保护渣。熔化速度在1350℃氛围下测试,其测试结果如下表5。

表5 某厂保护渣熔化速度/s

Table5 Melting rate of slag in a factory/s

断面 | 熔化速度 | |||

第一次 | 第二次 | 第三次 | 平均 | |

A | 45 | 40 | 47 | 44 |

B | 70 | 71 | 66 | 69 |

C | 69 | 66 | 67 | 67 |

从以上结果可以看出,断面A用保护渣熔化速度较快,断面B和C用保护渣熔化速度相当,均比断面A用保护渣熔化速度慢。熔化速度对控制熔渣层厚度、结晶器与坯壳之间间隙渣膜的均匀性和渣耗有重要作用[4],熔化速度太快,结晶器内钢液面上不容易形成粉渣层,保护渣失去保温的功能,容易形成冷皮和造成皮下夹渣多等缺陷;融化速度太慢,熔渣层过薄,液态渣向结晶器与坯壳的间隙流入不足且不均匀,影响润滑、限制拉速、极易产生裂纹,严重会引起粘结漏钢[5]。

3.3 粘度特性

设定升温制度后,启动电炉加热,称量去碳后的保护渣350克,当电炉加热升温至实验温度1300℃后,将已经称量好的实验渣分次加入石墨坩埚,并放置于炉管中央,待渣样全部加完熔化后,将吊挂装置缓慢地放入高温炉内。粘度测试结果如表6所示。

表6 保护渣粘度测试结果

Table6 Test results of slag viscosity

名称 | 粘度/Pa·s(1300℃) | |||

第一次 | 第二次 | 第三次 | 平均值 | |

断面A | 1.196 | 1.215 | 1.120 | 1.177 |

断面B | 1.232 | 1.302 | 1.227 | 1.254 |

断面C | 1.557 | 1.450 | 1.533 | 1.513 |

由上述数据可以看出:这三种保护渣黏度太高,粘度是保护渣的重要物性之一,它直接影响到铸坯振痕的形成、渣膜的润滑作用及液渣吸收夹杂物的能力。粘度过高,会使液渣流入困难使渣膜变薄,渣的流动性能变差,润滑不良。断面C用保护渣粘度高达1.5Pa·s,粘度远高于保护渣粘度经验值。保护渣粘度高,势必导致液渣流入困难,渣膜形成间断不均匀,严重影响均匀传热和合理润滑。

3.4 结晶特性

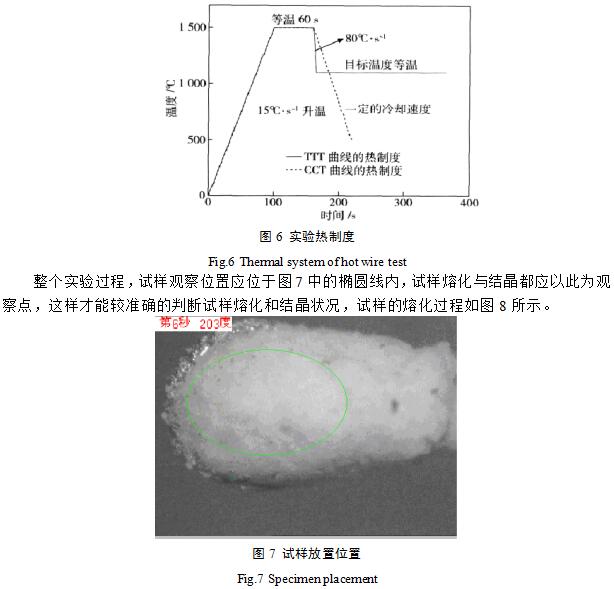

对于该厂所用保护渣结晶特性的检测,采用SHTT-Ⅱ型熔化结晶温度测试仪进行实验。该设备加热元件兼测温元件是一种U形双铂铑丝,实验控温曲线如下图6所示。

为确保试验结果的准确性,每次试验前利用K2SO4进行温度校核,对设备参数进行修正。同一试样,测试3次,且3次都要换热丝,不能一副热丝反复测试同一试样。实验结果如表7所示。

表7 热丝法测试结果

Table7 Test result of hot wire method

使用断面/ mm | 软化温度/℃ | 流动温度/℃ | 结晶温度/℃ | 孕育时间/s | 临界冷却速度℃/s |

A | 1083 | 1363 | 1190 | 93 | 6 |

B | 1017 | 1412 | 979 | 256 | 0.5 |

C | 1118 | 1274 | 1389 | 111 | 5 |

从实验结果可以看出三种保护渣的结晶温度分别为:1190℃、979℃和1138℃孕育时间为:93s、256s和111s说明这三种保护渣难结晶。

综合上述各项参数可以看出:

(1)熔化性差:分熔现象,液渣层薄,渣膜不均匀和不充分;

(2)熔化速度慢:渣膜不均匀、不充分、局部摩擦力高,目前:60~80s,消耗量低,液渣层薄;

(3)结晶性能差:导热快,坯壳不均匀,不易结晶(尤其是150×(230~420)断面A的保护渣)。

这两种保护渣用于Q195B钢的生产,其熔化温度,熔化速度,结晶性能和黏度较差,均需要进一步优化,并按照不同断面进行系列化性能设计。

4 保护渣理化性能优化

研制保护渣的出发点是在给定的工艺条件下诸如浇注条件、浇注速度、结晶器的振幅和铸坯断面,来保证铸坯质量,满足拉速要求。根据现行设备和工艺条件,基于碳素结构钢钢种的凝固特性分析,在结晶器内钢水凝固传热的基础上,对保护渣的熔化特性进行优化设计。

4.1 熔化温度优化

熔化温度对保护渣而言十分重要,在弯月面附近区域,当铸坯表面温度大于保护渣的熔化温度时,在结晶器与铸坯之间存在液态渣膜,此时,该区域铸坯受到的摩擦力为液体摩擦力;当某区域铸坯表面温度小于保护渣的熔化温度时,在结晶器与铸坯之间完全为固态渣膜,此时,该区域铸坯受到的摩擦力为固体摩擦力。设计合适的熔化温度,首先要保证在结晶器长度内全程液态摩擦,即实现“全程液态润滑”[6]。同时,降低熔化温度,固态渣膜厚度减薄,有利于加强结晶器传热,进而为提高拉速提供可能。

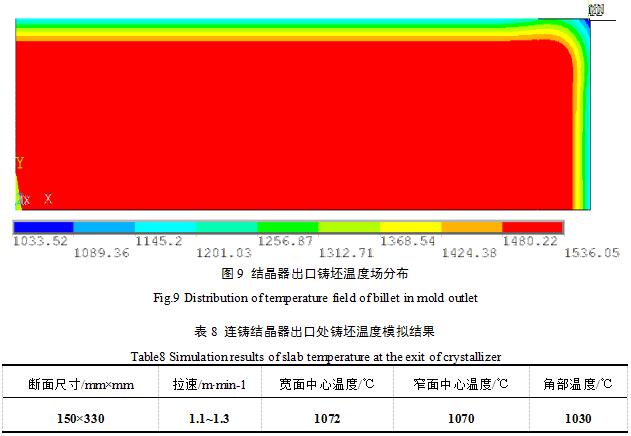

为了实现“全程液态润滑”, 保证在结晶器长度方向始终存在一定厚度的液渣膜,应使保护渣熔点稍低于或等于结晶器下口处坯壳表面温度。对此,运用ANSYS有限元分析软件模拟了结晶器出口铸坯温度场分布,其结果如图9所示,同时通过铸坯凝固传热数学模型计算了连铸结晶器出口处铸坯的温度,具体工艺参数及计算结果如表8所示。

综上所述,碳素结构钢连铸保护渣在不同断面的熔化温度应稍低于或等于上述的最低温度,即可保证结晶器内的“全程液态润滑”。因此,保护渣设计熔化温度应低于或等于1072℃,综合传热和润滑要求,设计保护渣熔点均为1070±20℃。

4.2 熔化速度优化

合适的熔化速度是保护渣在结晶器内钢液面上形成并保持合理渣层结构、充分发挥保护渣冶金功能[7](如绝热保温、防止二次氧化、吸收夹杂、形成均匀渣膜和良好润滑等)的重要保证。用于板坯连铸的保护渣应具有适当的熔化速度,以保持足够的熔渣层厚度,满足渣膜消耗的需要。根据现场经验和相关研究,给出优化数值为45±10s。

4.3 粘度优化

粘度是决定保护渣消耗量和均匀流入的重要性能之一,它直接关系到熔化的保护渣在弯月面区域的行为。保护渣粘度高,很难流入到钢水弯月面与结晶器壁之间。所以一般认为保护渣的粘度是决定保护渣渣膜润滑性能的最重要因素。研究表明,粘度设计应遵循 匹配原则和稳定性原则。

不同的拉速对保护渣的润滑性能有不同要求,因此,应根据拉速范围确定与之相适应的保护渣粘度。对于板坯,在拉速为1.1~1.3m/min条件下,应控制在0.36 Pa·s ~0.52 Pa·s,Q195B钢连铸用保护渣设计粘度应该控制在0.60±0.05Pa·s。同时,为保证板坯连铸保护渣具有良好的稳定性以及润滑性能,保护渣的碱度应该适当降低。碱度应控制在1.0~1.2。

4.4 结晶温度优化

一般而言,较高的结晶温度会使铸坯发生粘结的几率大幅增加,从而引起粘结漏钢。实验测得该厂Q195B钢连铸用保护渣结晶性能差,导热快,坯壳不均匀,因此在设计保护渣结晶温度时应低于1300℃。较高保护渣结晶温度必然使传热均匀。这可以通过提高保护渣碱度来实现,可以同时兼顾提高熔点和粘度的要求。

4.5 推荐冶金性能指标

由表2可以看出,该厂当前钢水碳含量范围在0.10~0.12%,处在包晶钢范围,裂纹,特别是纵裂敏感性强,所以建议钢水碳含量避开包晶钢范围在0.08%以下。

综合上述各项设计指标,得出该厂碳素结构钢连铸用保护渣在不同断面条件下的理化性能推荐值如表9所示。

表9 保护渣理化性能指标推荐值

Table9 Recommended value of physical and chemical property index of fluxes

钢种 | 断面尺寸 / mm2 | 拉速 /m×min-1 | 熔化温度/℃ | 熔化速度/s (1350℃) | 碱度 | 黏度/ Pa×s (1300℃) |

碳素结构钢 | 150×330 | 1.1~1.3 | 1070±20 | 45±10 | 1.0~1.2 | 0.6±0.05 |

5 优化后冶金性能结果

根据保护渣理化性能推荐值保护渣厂家做出相应的性能调整。铸坯表面质量得到明显改善,优化后的性能如表10和表11所示。

表10 保护渣优化后性能结果

Table10 Performance results after optimization of mold fluxes

性能 | 熔化特性 | 熔化速度/s (1350℃) | 黏度/Pa×s (1300℃) | ||

开始熔化 温度/℃ | 半球点 温度/℃ | 流淌 温度/℃ | |||

结果 | 1032 | 1051 | 1106 | 59 | 0.64 |

表11 保护渣优化后结晶性能

Table11 Crystallization performance of mold after optimization

名称 | 结晶特性 | |||||

软化温度/℃ | 流动温度/℃ | 结晶温度/℃ | 孕育时间/s | 临界冷却速度℃/s | ||

断面A | 1021 | 1330 | 1450 | 58 | 100 | |

优化后保护渣熔化性能结果在推荐指标范围之内,使用优化后的保护渣,铸坯质量得到很大提高,满足生产使用。

6 结论

1)试验检测发现,现行各个断面所用保护渣熔化温度均较高,保护渣熔点比较高,结晶困难,容易致使碳素结构钢板坯表面出现凹坑,振痕严重、角部钩状振痕等缺陷。

2)通过结晶器下口铸坯表面温度分布分析以及现场经验和相关研究,得出保护渣的熔点应降低至1030℃±20℃,融化速度控制在45s±10s。

3)保护渣经过优化后,熔化性能稳定,铸坯表面质量明显得到提高。

参考文献

[1] 柯日. 碳素结构钢及其应用[J]. 金属世界,1997,(04):6-7.

[2] 毛信孚,刘小文,王玉,冯红超. 碳素结构钢与高速工具钢摩擦焊与闪光焊接头的组织和性能[J]. 材料工 程,2006,(12):28-31.

[3] 巴钧涛,文光华,唐萍,等. 宽厚板包晶钢的保护渣[J]. 北京科技大学学报,2009,31(6):696-700.

[4] 艾国强. 炭质材料对连铸保护渣熔化性能的影响[J]. 甘肃冶金,2000,(03):13-17.

[5] Lee I R.《铸造条件下结晶器粉末的优化技术》,1988,炼钢会议,175.

[6] 朱立光,韩毅华,赵俊花. 板坯连铸结晶器保护渣性能的高拉速适用性研究[J]. 特殊钢,2008,(04):1-4.

[7] 汪宁,孟祥宁,杨杰,左晓静,朱苗勇.连铸振动结晶器内液态保护渣消耗机理[J]. 钢铁研究学报,2016,(11):12-17.

[8] 靳星, 文光华, 唐萍, 等. 连铸结晶器保护渣物理性能测试系统的开发[J]. 物理测试, 2007, (01):33-36+39.

- 上一篇:邯钢5号高炉排碱冶炼生产实践 下一篇:板坯连铸结晶器流场物理与数学模拟研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页