邯钢5号高炉排碱冶炼生产实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯钢5号高炉排碱冶炼生产实践张泽润 刘朝青(河北钢铁集团邯钢公司炼铁部 河北邯郸 056015) 摘 要:对邯钢5#高炉入炉原燃料碱金属含量碱负荷排碱率进行了检测和测算,高炉碱金属负荷为…

邯钢5号高炉排碱冶炼生产实践

张泽润 刘朝青

(河北钢铁集团邯钢公司炼铁部 河北邯郸 056015)

摘 要:对邯钢5#高炉入炉原燃料碱金属含量碱负荷排碱率进行了检测和测算,高炉碱金属负荷为3.8kg/t,高炉渣排碱率为76.81%。经过对碱金属的研究及采取应对措施,从控制原燃料入手,并配合优化高炉操作和控制合理的煤气流分布,最终炉渣排碱率提高到80%以上,能够消除碱金属的危害,各项技术指标良好。

关键词:高炉;碱金属;排碱;措施

1 碱金属对高炉生产的影响

由于邯钢炼铁规模的迅速扩大,炼铁技术也逐渐向精细化方向发展。也就意味着高炉冶炼对原料的要求更加苛刻,除了对原料的品位杂质含量机械强度,燃料的化学成分焦炭的冷强度和热强度等有更高的要求外,原料中碱金属含量的控制也变得尤为重要[1-3]。

碱负荷是指碱金属负荷,是生产每吨铁炉料带入高炉的碱金属的量。碱金属在高炉中循环,破坏焦炭和铁矿石强度,易结瘤,加速侵蚀耐火材料,进入高炉的碱金属主要是钾、钠。钾的熔点为63.25℃沸点为758℃,钠的熔点为97.83 ℃,沸点为883℃,它们都是较活泼元素空气中易被氧化,在自然界以复杂化合物的形式存在,钾和钠分别以硅酸盐的形式随高炉炉料进入高炉并在高炉中发生一系列的物理化学反应,进而对高炉生产产生一定影响[4]。

1.1 恶化焦炭冶金性能

从高炉炼铁发展来看,焦炭作为高炉燃料起着举足轻重的作用。首先入炉原料温度较低,焦炭用作发热剂,还原反应发生时用作还原剂,同时起着骨架和渗碳剂的作用。为确保高炉冶炼的顺利进行,要求焦炭有适宜的反应性。研究发现[5-6],随着碱金属的增加,焦炭的反应性增强,碱金属浓度越大,焦炭的反应性就越大。主要是因为进入高炉的碱金属在高炉下部高温区挥发成碱蒸气,随煤气向上运动。当煤气通过焦炭时,焦炭会吸附煤气中的碱金属使其本身的含碱量增加,由于碱金属对反应C+CO2=2CO有催化作用,从而使得焦炭的气化反应加速,焦炭的强度明显降低,焦炭块度减小,产生较多的碎焦和焦粉,从而使高炉的透气性变差,影响高炉生产。

1.2 影响高炉顺行

碱金属随炉料下降过程中会被还原,形成的碱蒸汽随煤气上升,与下降的烧结矿中某些物质反应形成低熔点的硅酸盐,降低烧结矿的强度和熔点,使得软溶带上升,熔融层加厚,煤气阻力加大,形成结瘤,影响高炉顺行。同时由于碱金属促进了焦炭气化反应,导致焦炭强度降低,粒度减小,影响了软溶带以下高炉的透气性,造成高炉压差升高引起的崩悬料次数增多,使得渣铁流动性变坏,造成炉况异常。

1.3 侵蚀高炉炉衬

高炉长寿的重点是高炉炉衬,对于高炉炉衬,不同炼铁厂从经济角度出发都选择使用耐火砖衬。研究发现,碱金属对高炉不同部位几乎都有所侵蚀,特别是对高炉中段(炉身下部、炉腰及炉腹)和高炉下段(炉缸、炉底)的侵蚀较严重。随原料入炉的碱金属经还原形成碱蒸汽,温度低于900℃时,与C与O2发生反应3/4K(Na)+2/3C+O2=2/3K2CO3(Na2CO3)生成碱金属碳酸盐,由于固体碳酸盐是由气相直接形成的,它们的粒度很细小,很大一部分随煤气流带走,另外一部分与石墨炭同时渗入砖缝或砖衬气孔中而沉积,导致砖衬异常膨胀。此外,使炉体砖产生内应力,降低炉体砖的强度最终引起砖衬疏松,再加上煤气流的作用,致使砖衬易于剥落,侵蚀炉衬。

1.4 碱金属在高炉内的循环富集

对于碱金属的循环,参与的物质主要有碱金属蒸汽、碱金属氰化物、碱金属碳酸盐、碱金属硅酸盐。碱金属蒸汽、碱金属氰化物和碱金属碳酸盐在随高炉煤气上升的过程中,它们会沉积在炉料和内衬上,来不及沉积和反应的碱化物随炉尘从炉顶排出。沉积在炉料上的碱化物到达高温区后,将再次被还原挥发,还原和挥发的碱金属又重新进入向上运动的煤气流,重复进行上述过程。在高炉内,碱金属的循环到一定程度后,就会形成碱金属的富集,这样更加剧碱金属对高炉冶炼的危害。

2 邯钢5#高炉入炉碱负荷分析

通过测定邯钢5#高炉入炉原料的碱金属含量,测算入炉碱负荷,确定合理的碱负荷临界值,最终制定合理的控制碱负荷和排碱措施。

2.1 邯钢5#高炉原料碱金属含量

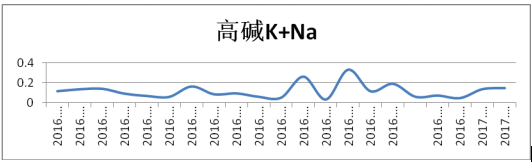

由于受成本压力的影响,原料中高碱粉比例的增加,是造成高炉入炉碱负荷增加的主要原因。图1为邯钢原料中碱金属变化曲线图,由图1可知,邯钢高碱粉中K、Na含量多次超限,直接造成入炉原料碱负荷的增加。

图1 邯钢原料中碱金属变化曲线图

表1为邯钢5#高炉入炉原料碱金属含量测定值。由表1可知,无烟煤的碱金属含量最高在0.259%~0.27%之间;焦炭的碱金属含量也相对较高在0.161%~0.210%之间;球团矿的为0.202%,相较于烧结矿的0.132%~0.175%碱金属含量较高;澳矿的碱金属含量为0.033%,明显低于南非矿的碱金属含量0.121% 。

表1 高炉原料碱金属含量/%

序号 | 名称 | K2O | Na2O | K2O+ Na2O |

1 | 烧结矿 | 0.074 | 0.058 | 0.132 |

2 | 烧结矿 | 0.088 | 0.078 | 0.166 |

3 | 烧结矿 | 0.110 | 0.065 | 0.175 |

4 | 球团矿 | 0.120 | 0.082 | 0.202 |

5 | 南非矿 | 0.080 | 0.041 | 0.121 |

6 | 澳矿 | 0.012 | 0.021 | 0.033 |

7 | 焦炭 | 0.097 | 0.099 | 0.196 |

8 | 焦炭 | 0.070 | 0.140 | 0.210 |

9 | 焦炭 | 0.061 | 0.100 | 0.161 |

10 | 无烟煤 | 0.120 | 0.150 | 0.270 |

11 | 无烟煤 | 0.089 | 0.170 | 0.259 |

12 | 烟煤 | 0.016 | 0.086 | 0.102 |

2.2 邯钢5#高炉入炉料碱负荷

表2为高炉入炉料碱负荷测算。由表2可知,高炉碱负荷主要由烧结矿和焦炭带入,其中烧结矿为39.73%,焦炭为22.37%,两者合计62.10%。高炉入炉碱负荷为3.8kg/t,高于邯钢的控制限量值。

表2 高炉入炉碱负荷

物料 | 单耗(kg/t) | K2O(%) | Na2O(%) | 碱负荷(kg/t) | 碱比例(%) |

烧结矿 | 1145.4 | 0.074 | 0.058 | 1.51 | 39.73 |

南非矿 | 252.1 | 0.080 | 0.041 | 0.31 | 8.16 |

球团矿 | 250.5 | 0.120 | 0.082 | 0.51 | 13.42 |

焦炭 | 404.0 | 0.070 | 0.140 | 0.85 | 22.37 |

无烟煤 | 55 | 0.089 | 0.170 | 0.14 | 3.68 |

烟煤 | 55 | 0.016 | 0.086 | 0.48 | 12.64 |

小计 | 2162.0 |

|

| 3.8 | 100 |

2.3 高炉碱金属支出

表3为高炉碱金属支出情况测算。由表3可知,高炉碱金属支出主要是通过炉渣和布袋灰,炉渣为76.81%,布袋灰为19.95%,两者合计96.76%。整体排碱率为97.63%,排碱能力较弱。烧结矿和焦炭是高炉碱负荷的主要来源,应采取措施降低碱负荷的入炉量并做好排碱措施。

表3 高炉碱金属支出

物料 | 单耗(kg/t) | K2O(%) | Na2O(%) | 碱负荷(kg/t) | 碱比例(%) |

铁 | 1000 | 0.002 | 0.002 | 0.04 | 1.08 |

炉渣 | 343 | 0.390 | 0.440 | 2.85 | 76.81 |

重力灰 | 10.5 | 0.460 | 0.260 | 0.08 | 2.16 |

布袋灰 | 22.2 | 2.980 | 0.340 | 0.74 | 19.95 |

小计 | 1375.7 |

|

| 3.71 | 100 |

3 碱负荷的控制方法和排碱措施

3.1降低入炉碱金属的含量

邯钢5#高炉的碱金属负荷大于一般的碱金属负荷限量值(3.5kg/t),会对高炉冶炼带来不利影响,降低入炉碱金属负荷时控制碱金属对高炉危害的有效措施之一。高炉中的碱金属主要是通过烧结矿和焦炭带入的,减少烧结矿和焦炭中的碱金属含量,入炉碱金属量明显降低。

(1)控制烧结矿的碱金属含量

烧结矿带入高炉碱金属占高炉碱负荷的39.73%,烧结原料的碱金属负荷较高,降低烧结原料碱金属负荷时减少烧结矿中碱金属含量的有效方法,应从烧结原料着手采取以下措施:

1)采用含碱低的铁矿石,定期检测铁矿石中碱金属的含量,通过配矿尽可能降低入炉碱负荷。

2)优化烧结配料,减少高氯原料的配用。

3)烧结工序过程中对碱金属进行脱除。对机头除尘灰进行脱碱处理后,阻断碱金属在烧结工序的循环。

4)减少高炉高炉重力灰和布袋灰的使用,降低烧结矿中的碱负荷。

(2)控制焦炭带入的碱金属

焦炭带入的碱金属占邯钢5#高炉碱金属负荷的22.37%,控制焦炭带入的碱金属的量也是控制高炉碱金属负荷的有效措施。

1)采用碱金属含量较低的焦炭,焦炭的碱金属含量低,其冶金性能一般较好。

2)使用用C高、灰分低,挥发分适当,S、P低,反应性较低,粒度均匀的焦炭。

3.2 提高炉渣的排碱能力

在现有的技术和工艺条件下,高炉渣排碱是高炉排碱的主要方法。邯钢5#高炉炉渣排碱能力为76.81%,低于公认的最低排碱率80%。提高炉渣的排碱能力,是减少碱金属对高炉生产危害的有效措施。

(1)控制合理的炉渣碱度

研究表明,随着炉渣碱度升高,炉渣排碱率下降;碱度越高,其排碱率越低,碱度低有利于高炉排碱。二元碱度增加有利于脱硫但不利于排碱,5#高炉炉渣的二元碱度长期保持在1.22~1.25之间,炉渣的脱硫能力较强,铁水的硫含量相对较低,一级品率达到99%以上。但当高炉排碱的特殊时期,炉渣碱度降低到1.2左右,炉渣排碱效果增加明显。

1)缩短高炉出渣周期,增加放渣次数

减少高炉渣在高炉炉缸停留的时间,可有效减少碱金属硅酸盐在炉渣中的还原和挥发,提高炉渣排碱能力。邯钢5#高炉坚持每天出12次铁的生产周期,适当改变打泥量和开口钻头大小来稳定出铁时间。

2)提高渣铁比

考虑到渣量的增大对炼铁成本的影响,邯钢5#高炉渣铁比维持在340kg/tFe~350 kg/tFe之间,能较好的满足脱硫要求。在特殊情况下,高炉排碱时期渣铁比增加到360kg/tFe以上,对高炉排碱起到很好的效果。

3)适当提高镁铝比

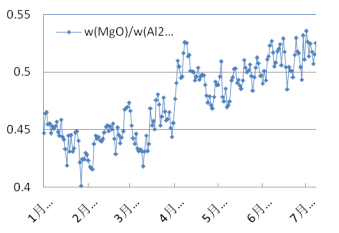

在一定范围内,MgO可以提高炉渣的脱硫能力,而Al2O3则反之,由于这两种炉渣主要组分对炉渣冶金性能性能的影响正好相反,故引入镁铝比(w(MgO)/w(Al2O3))这个概念。在限定条件下,随着镁铝比的提高,渣相由熔点较高的镁铝尖晶石(MgO·Al2O3)和铝酸一钙(CaO·Al2O3)逐渐向黄长石(2CaO·MgO·Si O2和2CaO·Al2O3·Si O2)区域移动,液相区域增加,炉渣流动性、溶化性均提高,炉渣的排碱脱硫能力随之提高。

图2 邯钢5#高炉炉渣w(MgO)/w(Al2O3)变化折线图

图2是邯钢5#高炉炉渣w(MgO)/w(Al2O3)变化折线图。由图2可知,进入2016年6月份,镁铝比持续增加,基本稳定在0.5以上,炉渣的冶金性能较好,对炉渣排碱起到促进作用。

3.3优化高炉操作并控制合理的煤气分布

在高炉冶炼过程中,煤气是碱金属传递的主要介质。在高炉的日常操作中,主要以发展中心气流和维持合适的边缘气流为目的,当入炉碱负荷增加时,应改变高炉上下部调剂制度,增加风速,以吹透中心,增加碱金属随煤气排出量为技术思路,对于碱金属较高的烧结矿,应减少在边缘的分布,防止碱金属富集破坏高炉炉衬并形成壁体结瘤。

4 结语

(1)对邯钢5#高炉进行了碱金属元素平衡计算,高炉碱金属主要由烧结矿和焦炭带入,高炉排碱主要是炉渣排碱,邯钢5#高炉炉渣排碱率为76.81%,排碱率较低。高炉在排碱期间,炉渣的排碱率不高是导致碱危害的主要原因,受碱金属的影响,高炉生产不顺,技术指标较差。

(2)通过实施控制邯钢5#高炉碱金属负荷,其危害得到了控制,高炉炉况顺行,各

项技术指标良好。

(3)在原料充足的情况下,为解决碱金属的循环富集,应制定相应的入场原料含量标准。

参考文献

[1] 赵秀华,王华. 柳钢高炉碱金属危害的防控措施[J]. 炼铁,2016,35(2):47-49.

[2] 司俊朝,魏航宇. 邯钢高炉有害元素的分布及控制[J]. 炼铁,2016,35(1):54-57.

[3] 王挽平. 承钢2500 m~3高炉碱金属负荷的研究及应对措施[J]. 河北冶金,2012,53(10):3-6+12.

[4] 伍世辉,刘三林,李鲜明. 韶钢6号高炉碱金属危害的控制[J]. 炼铁,2009,28(1):39-41.

[5] 张勇,吕庆,李福民,等.石家庄钢铁公司高炉内碱金属循环[J].河北理工学院学报,2007, 29(2): 32-38.

[6] 张贺顺,马洪斌.首钢高炉锌及碱金属负荷的研究f Jl.钢铁研究,2010, 38(6): 51-55.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页