复合喷吹中石灰与镁粉参数对脱硫效果的分析

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

复合喷吹中石灰与镁粉参数对脱硫效果的分析 杨芳 吴明2 吕鸣3(1:马鞍山钢铁股份有限公司第一钢轧总厂,安徽 马鞍山 243000;2:马鞍山钢铁股份有限公司第一钢轧总厂, 安徽 马鞍山 2…

复合喷吹中石灰与镁粉参数对脱硫效果的分析

杨芳 吴明2 吕鸣3

(1:马鞍山钢铁股份有限公司第一钢轧总厂,安徽 马鞍山 243000;2:马鞍山钢铁股份有限公司第一钢轧总厂, 安徽 马鞍山 243000;:马鞍山钢铁股份有限公司第一钢轧总厂, 安徽 马鞍山 243000)

摘 要:简述了石灰与镁粉在复合喷吹中脱硫的原理与作用,其中镁粉对脱硫起到决定作用,但石灰也对脱硫的最终效果有重要影响。通过大量的实践炉次,研究了石灰与镁粉配比参数分别为2.0~3.5:1 3.5~5.0:1 5.0~6.5:1情况下,对回硫率、铁水损失、过程温降、脱硫时间及转炉冶炼效果等因素影响的分析,结果表明,采用石灰:镁粉配比3.5~5.0:1时,可实现回硫小于0.0035%,铁损小于26Kg/吨铁,温降低于18℃,钢水收得率87%以上,达到脱硫效果好成本降低等显著成果。

关键词:喷吹;脱硫;石灰与镁粉 ;参数;分析

Analysis of lime and magnesium

in the compound injection for desulfurization

Yang Fang1 Wu Ming2 Li Ming3

(1、The First Iron and Steel Mill of Maanshan Iron and Steel Co.,Ltd.,Maanshan 24300,China; 2、The First Iron and Steel Mill of Maanshan Iron and Steel Co.,Ltd.,Maanshan 24300,China;3、The First Iron and Steel Mill of Maanshan Iron and Steel Co.,Ltd.,Maanshan 24300,China)

Abstract:The principle and effect of lime and magnesium powder in the compound injection for desulfurization, in which magnesium play a decisive role on the desulfurization . However, lime has an important influence on the final effect of desulfurization. Through a lot of practice study on the lime and magnesium ratio parameters were 2 ~ 3.5:12.0~3.5:13.5~5.0:15.0~6.5:1, the influence of factors such as the recovery of sulfur, the loss of molten iron, the temperature drop of the process, the time of desulfurization and the smelting effect of the converter were analyzed. Analysis showed that the parameters of lime and magnesium powder is 3.5 ~ 5.0:1 ratio, achieve the result that less than 0.0035% sulfur, temperature drop below 18℃, less than 26kg/ t of iron loss,the yield of molten steel is above 87% , achieve the significant results on the desulfurization and cost reduction .

Key words: injection; desulfidation ;lime and magnesium powder; parameter; analysis

铁水预处理是冶炼高品质钢种重要手段,其中,作为铁水预处理主要方法之一复合喷吹工艺具有脱硫效果好,经济可靠,适用性强的特点,受到广泛应用;但在实际运用中石灰与镁粉之间参数如何配比,对脱硫最终实际效果即回硫程度、温度损失、铁损及对转炉冶炼有着重要影响[1]。马钢120吨转炉在冶炼低硫钢时采用复合喷吹技术,经过对石灰与镁粉配比参数反复实践对比,最终优化确定了石灰与镁粉配比参数为3.5~5.0:1,以取得脱硫率高、回硫少、温降小、铁损少、成本低的显著效果。

1 复合喷吹原理及特点

复合喷吹是利用惰性气体(N2、Ar)作载体将脱硫粉剂(CaO、Mg)由喷枪喷入铁水中,载气同时起到搅拌铁水的作用,使脱硫剂和铁水之间充分混合进行脱硫;其原理是将流态化石灰和镁粉按一定比例在管道中混合,通过喷枪喷入铁水中进行脱硫的技术,在复合喷吹中镁是最主要的脱硫剂,其脱硫机理分两步进行:金属镁由氮气或氩气传输通过喷枪进入高温铁水,镁首先气化并溶入铁水中,铁水中的溶解〔Mg〕l和气态(Mg)g都能与硫迅速反应生成固态硫化镁MgS(S),上浮进入渣中经扒渣去除,

Mg(金属)→Mg(g)→Mg(l)

Mg(g)﹢〔S〕= MgS(S) △G=-435138+184.27J/mol [1]

Mg(l)﹢〔S〕= MgS(S) △G=-398700+91.75 J/mol [2]

[1]、[2]两个脱硫反应同时进行,有研究表明:与气泡表面的硫进行反应的气体镁的比例不超过全部脱硫镁的10%,绝大部分的镁脱硫(约90%)来自铁水中溶解镁与硫反应[2]。

1.1复合喷吹原理

由于金属镁的熔点为651℃,沸点为1110℃,在高温下Mg和S有很强的亲和力,镁和硫的反应热力学和动力学条件很好,只要喷入足够量的镁粉,完全能够将铁水中硫脱至0.002%以下;同时由于镁气泡在铁水中上浮速度很快,与〔S〕接触几率不是很高,脱S反应主要以[2]式为主。

1.2 复合喷吹脱硫过程

在实际脱硫过程中,石灰本身也起到一定脱硫作用CaO+[S]=CaS+[O],但与镁粉脱硫效果相比其作用是次要的,在复合喷吹中流态化石灰主要作为载体起到镁粉分散剂作用,可成为大量镁气泡形成的核心,减少镁气泡的成长直径,降低镁气泡的上浮速度,从而强化镁向铁水中溶解度,对提高镁的脱硫效果抑制喷溅发生有积极作用,对镁脱硫产物MgS与石灰CaO结合生产CaMgSO2起到固化作用,进入渣中经扒渣去除[3]。

1.3 复合喷吹特点

虽然镁脱硫是放热反应,但除了常温下氮气或氩气、镁粉、石灰、喷枪等物理吸热影响外,主要是由于镁脱硫反应激烈气流搅拌引发喷溅及渣中含铁扒渣操作,必将造成温度损失、铁损、材料等一系列消耗。

在复合喷吹实践中,石灰与镁粉参数之间配比关系对铁水脱硫效果,如回硫量(转炉终点硫—铁水终点硫之差),铁水温降、铁损、脱硫时间,以及对转炉冶炼成本均有重要影响,需在实践中研究不断优化。如何做到脱硫效率高,低耗(脱硫剂、铁损) 、低温降、低成本、扒渣干净回硫少,这是复合喷吹中石灰与镁粉之间参数如何配比起到关键因素,也是本文研究重点。

2 石灰与镁粉参数配比对脱硫效果影响分析通过调整流态化石灰与镁粉管道孔板候口直径和输送气体压力,可以得到不同的石灰与镁粉之间参数配比,可分为石灰与镤粉在2.0~3.5:1、3.5~5.0:1、5.0~6.5三种参数配比情况对脱硫效果影响分析:

2.1对回硫率的影响分析

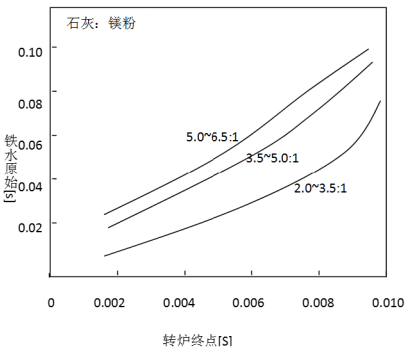

回硫率是指在转炉基本相同的原材料和冶炼条件下,将铁水脱至相同的终点硫,经转炉冶炼后钢水终点硫与铁水终点硫之差,反映铁水脱硫最终真实效果;按三种不同石灰与镁粉参数配比下将进行铁水脱硫至相同终点,并统计转炉其他冶炼条件相同的炉次,其转炉终点硫与铁水原始硫关系如图1:

图1转炉终点硫与铁水原始硫关系

Fig.1 Relationship between end point sulfur and original sulfur in molten iron

从图分析可得出:相同石灰与镁粉配比条件下喷入相同量的镁粉,如果铁水终点硫高,相应地转炉终点硫也高,回硫率相应就越低,其回硫率呈现减少的趋势,若铁水终点硫低,转炉终点硫也低,回硫率呈现增加的趋势;不同的石灰与镁粉配比情况下,石灰与镁粉配比越大,回硫就越低,石灰与镁粉配比越小,回硫就越高,但石灰与镁粉配比达到3.5:1以上,对回硫率影响很小[4]。

生产实践中回硫率实际上与脱硫后扒渣是否干净有关,石灰与镁粉配比越大,一是渣量大容易充分扒渣干净,二是即使未扒干净,残留渣中含S量也低,对回硫影响小,相反石灰与铁粉配比越小,一是渣量小,不易扒干净,二是未扒净残留渣,含S高,对回硫影响大,当石灰与镁粉配比在3.5~5.0:1左右,基本可确保回硫量小于0.003%以下 [5] 。

2.2对铁损的影响分析

铁损分二部分:一是喷吹过程,由于喷溅产生的铁损,二是扒渣过程中带走的铁损,包括石灰成渣中铁珠和扒渣顺带出的铁水的损失,从实践统计的数据看如表1:石灰:镁粉参数配比在2.0~3.5:1和5.0~6.5:1时比3.5~5.0:1要高,两者铁损都比较大,原因是当石灰与镁粉配比低时,喷吹过程喷溅比较大,因为由于石灰少,镁粉汽化、溶化以及与铁水中[S]反应的核心着附点就少,单位时间镁粉喷入多,造成镁粉集中汽化上浮,反应激烈,易造成喷溅,同时因为石灰少,喷吹后成渣量也少,扒渣时易带出铁水,喷溅铁损和扒渣铁损两者接近,总铁损在33kg/吨铁左右;当石灰与镁粉配比过高>5.5:1,虽喷吹过程平稳,但由于成渣量大,造成渣中带含铁量也大,更由于喷入大量石灰使铁水温度下降较多,扒渣时易粘上更多铁水带出,同时渣量大相应扒渣量也大造成带出铁损也多,两者造成扒渣铁损远远超出喷溅铁损,是造成铁损高主要原因,总铁损在32kg/吨铁左右;相应地若石灰与镁粉配比适中,在3.0~3.5:1之间,不仅喷吹过程平稳,而扒渣量适中,有利于减少渣中铁损和扒渣带出铁量,喷溅铁损和扒渣铁损接近,总铁损在24kg/吨铁左右,铁损处于最少状态;再通过对脱硫渣渣中TFe含量分析,石灰:镁粉参数配比在2.0~3.5:1、5.0~6.5时,渣中TFe含量都在31%以上,参数在3.5~5.0:1时渣中TFe含量都在27%以下。

表1三种石灰:镁粉参数配比脱硫扒渣铁损统计

Table1 Three iron loss statistics of desulfurization and slagging off

石灰:镁粉配比 | 炉数 | 喷溅铁损kg/吨铁 | 扒渣铁损kg/吨铁 | 总铁损kg/吨铁 | 渣中TFe% |

2.0~3.5:1 3.5~5.0:1 5.0~6.5:1 | 216 335 179 | 15.4 12.5 11.8 | 16.3 11.7 20.2 | 31.7 24.3 32.0 | 33.6 26.5 32.8 |

2.3对温度的影响

虽然镁脱硫是放热反应,但整个脱硫过程铁水是降温的,这除了常温下氮气或氩气、镁粉、石灰、喷枪等需要物理吸热影响外,但这是次要的,最主要还是由于喷吹过程中有喷溅现象和扒渣操作造成温度损失大,在实践中喷溅大、喷吹时间长、扒渣时间长,铁水温降就大,如表2统计可看出:在相同的喷吹条件下,不同的石灰与镁粉参数配比对喷吹温降和扒渣温降影响是不一样,具体分析当石灰:镁粉参数配比在2.0~3.5:1时,喷吹温降大于扒渣温降,这主要与喷吹过程喷溅大、铁水搅拌激烈有关,石灰:镁粉参数配比在5.0~6.5:1时扒渣温降大于喷吹温降,主要是喷入大量石灰造成降温大和扒渣量扒渣时间长大有关,总的温降最大,石灰:镁粉参数配比在3.0~5.0:1时,喷吹温降和扒渣温降差不多,主要与石灰量适中,喷吹过程平稳、扒渣时间短有关,整个喷吹和扒渣过程温降最小,总温降在18℃远低于上述二种情况。如表2所示,铁水原始硫在0.035~0.045%,温度在1310℃~1360℃,目标硫0.002%脱硫过程对温度的影响

表2三种石灰:镁粉参数配比对温降的统计

Table2 Three statistics of temperature drop

石灰:镁粉配比 | 炉数 | 喷吹温降℃ | 扒渣温降℃ | 总温降℃ |

2.0~3.5:1 3.5~5.0:1 5.0~6.5:1 | 167 248 191 | 14 8 12 | 10 10 14 | 24 18 26 |

2.4对脱硫时间的影响

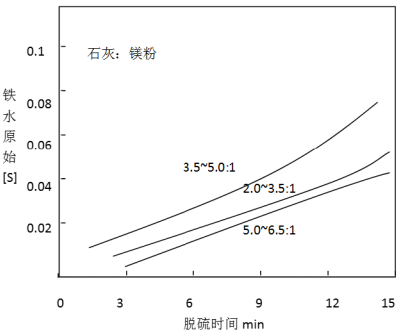

实践中三种石灰与镁粉配比,随着铁水原始S不同,需脱至相同终点硫,随铁水原始硫增加,脱硫时间延长,因原始硫越高需要喷入镁粉越多,脱硫时间、喷吹也相应延长,若原始硫相同,而脱至终点硫也相同,石灰与镁粉配比高,脱硫时间最长,因单位时间喷出镁粉量要少,需延长喷吹时间;而石灰与镁粉配比过低,也延长脱硫时间,主要原因是单位时间内镁粉量过多,来不及反应,因缺少石灰等核心易引发喷溅,造成镁粉利用率也低;石灰与镁粉配比3.5.~5.0:1,脱硫时间最短,反应速度平稳,镁粉利用率也高,见图2。

图2铁水原始硫与脱硫时间关系

Fig.2 R elationship between desulfurization time and original sulfur in molten iron

2.5对转炉冶炼效果的影响

通过使用三种石灰:镁粉参数配比脱硫后铁水兑入转炉冶炼低硫钢时,统计相同冶炼条件下转炉命中率、回硫率、钢水收得率以及脱硫过程铁损、铁水温降、 脱硫剂消耗等炉次数据如下表3,石灰与镁粉参数配比3.5~5.0:1时,其铁水脱硫和钢水冶炼效果最好,因铁损少,温度损失少,转炉热量平衡不过吹, 钢水收得率最高,时间短可保证正常生产节点。以铁水中硫0.040%脱至0.002%为例,铁水量130吨统计不同的石灰与镁粉配比参数对脱硫效果影响如下表

表3三种石灰:镁粉参数配比对冶炼效果统计

Table3 Three statistics of smelting effect

石灰:镁粉 | 炉数 | 命中率% | 钢水收得率% | 回硫率% | 扒损kg/t铁 | 温降℃ | 脱硫时间 | 脱硫剂消耗kg | 脱硫成本元/吨铁 |

2.0~3.5:1 3.5~5.0:1 5.0~6.5:1 | 164 287 223 | 95 98 98 | 84.2 87.1 83.7 | 0.0049 0.0035 0.0034 | 33.6 24.3 32.8 | 23 18 26 | 12 10 14 | 170:52 195:48 285:51 | 35.38 23.62 34.97 |

石灰 980元/吨 镁粉 15500元/吨 铁水2300元/吨,温度损失0.10元/℃,渣中含铁分别按33.6%、26.5%、32.8%计算。

3 结论

复合喷吹脱硫是铁水预处理主要工艺之一,具有很好的脱硫效果,在脱硫实践中石灰与镁粉在铁水脱硫过程起到相互依存相互关联作用,其石灰与镁粉之间配比参数对脱硫效果即回硫程度、温度损失、铁损、时间及对转炉冶炼有着重要影响。

在复合喷吹中石灰主要作为载体起到镁粉分散剂作用,成为大量镁气泡形成的核心,可减少镁气泡的成长直径及降低镁气泡的上浮速度,强化了镁向铁水中溶解度,有效提高镁的脱硫效果并抑制喷溅发生,对镁脱硫产物MgS与石灰CaO结合生产CaMgSO2起到固化作用,经扒渣去除干净起到防止回硫有积极作用。

石灰与镁粉之间参数配比对脱硫效果即回硫程度、温度损失、铁损及对转炉冶炼有着重要影响,当石灰与镤粉参数配比在3.5~5.0:1之间时,可取得脱硫命中率98%、回硫低于0.0035%、钢水收得率87%、温降小于18℃、铁损低于26kg/吨铁、冶炼成本低的显著成果。

参考文献

[1] 张龙强,田乃媛,徐安军。新建钢厂铁水预处理模式的选择[J] 炼钢, 2008,(1):58

[2] 郭汉杰,金属镁粒铁水脱硫过程动力学[J] 钢铁,2007,(5):40

[3] 龚志作,周莉,乐可襄。CaO基粉剂铁水脱硫影响因素研究[J] 炼钢, 2004,(3): 26

[4] 李凤喜,季具中,武钢二炼钢KR法铁水脱硫生产实践[J]炼钢,2005(5):2

[5] 吴明,铁水镁脱硫高效化的研究与应用[J] 中国冶金 2008,(6) 28

- 上一篇:电渣重熔过程中氧的控制 下一篇:敬业集团13#高炉开炉快速达产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页