本钢七号高炉热风炉修复实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢七号高炉热风炉修复实践周 洋 李永强 秦希黎(本钢集团炼铁厂 辽宁本溪 117000) 摘 要:本钢7号高炉炉役后期2#、3#热风炉送风效率持续偏低,借高炉大修机会对热风炉进行凉炉检查…

本钢七号高炉热风炉修复实践

周 洋 李永强 秦希黎

(本钢集团炼铁厂 辽宁本溪 117000)

摘 要:本钢7号高炉炉役后期2#、3#热风炉送风效率持续偏低,借高炉大修机会对热风炉进行凉炉检查,发现蓄热室大墙与炉墙夹角处的耐火硅砖出现的三角贯穿孔,由于高炉大修工期短,且无前期准备,采用填充耐火球的方式进行处理,避免了因蓄热室“短路”影响风温水平提高。通过制定合理的操作方案,实现了安全快速的修复和烘炉。

关键字:高炉,热风炉,凉炉、烘炉

Process Practice of Hot Stove When Heavy Repairing of Benxi Steel's No.7 BF

ZhouYang Li Yongqiang Qin Xili

(The Ironworks of Benxi Steel and Iron Group Liaoning Benxi 117000)

Abstract: Due to the low temperature of the wind of 2#、3# oven in later stage of No.7 furnace, By the opportunity of overhaul the furnace, cooling furnace and inspection, finding the triangular hole between the heat storage chamber wall and the furnace wall, Due to the short duration of the blast furnace overhaul, and no preliminary preparation, the method of filling the refractory ball is adopted.Avoiding the increase of wind temperature due to the “short circuit” of the regenerator. Through a reasonable operation program, safe and rapid repair the hot stove and oven.

Keywords: blast furnace , hot stove, cooling furnace, oven furnace

本钢七号高炉配备三座霍戈文内燃式热风炉,霍戈文式热风炉具有高效矩形燃烧器、稳定的眼镜型燃烧室、保温型蘑菇形拱顶结构、高效的蓄热室和耐高温送风管路等优点,并且安装了高效分离型双预热热管换热器。因炉役后期2#、3#热风炉送风效率偏低,在拱顶和废气温度相同的情况下,送风温度仅为1120℃,远低于正常1200℃水平,所以借高炉大修机会进行检修,发现蓄热室大墙与炉墙夹角处的耐火硅砖出现的三角贯穿孔,由于高炉大修工期短,且无前期准备,采用填充耐火球的方式进行处理,避免了因蓄热室“短路”影响风温水平提高。

当热风炉使用的耐火材料温度发生变化后,晶格转变引起体积变化会造成耐材损坏,为避免损坏不进行更换的砌体,结合所用耐材的实际情况,本次凉炉过程需要10天,烘炉过程需要12天,同时根据大修工期对热风炉检修进度进行合理安排。

1 耐火材料性能

热风炉蓄热室是由硅砖、高铝砖和粘土砖砌筑,各种耐火材料在受热后体积膨胀,但不同耐火材料由于成分和矿物组成不同表现出的热膨胀性不同,高铝砖和粘土砖的热膨胀率随温度变化呈线性均匀变化,而硅砖因晶型转变膨胀性变化较为复杂[1],因此在热风炉凉炉和烘炉过程中,硅砖的体积变化是制定凉炉和烘炉方案的关键。

砖以其重量轻、荷重软化温度高、抗高温蠕变性能好和传热性能好等优点,常被应用于热风炉蓄热室的上部高温区。硅砖是由鳞石英(50%~80%)、方石英(20%~30%)、石英(5%~10%)以及少量的玻璃相组成,除玻璃相外,上述3种石英晶体在升温或降温过程中均有晶型转变引起的体积变化,不同石英晶体晶型转变时的体积变化见下表1。

表1 石英晶体晶型转变时体积变化

Table 1.The change in volume of quartz crystal

转变温度,℃ | 晶型转变 | 结晶状态转变线膨胀,% | 体积热膨胀,% |

117 | γ-鳞石←→ β- 鳞石英 |

| 0.28 |

163 | β-鳞石英←→ α-鳞石英 |

| 0.20 |

180-270 | β-方石英←→ α-方石英 | 1.00 | 2.80 |

573 | β-石英←→ α-石英 | 0.26-0.45 | 0.85-1.3 |

870 | α-石英←→ α-鳞石英 |

| 12.7 |

1470 | α-鳞石英←→ α-方石英 | 1.05 | 4.7 |

2 热风炉凉炉操作

耐火材料的膨胀性对耐火砖的热稳定性影响重大,热膨胀系数越大,则耐火砖受热后内部引起的内应力越大,在温度急剧改变时越易遭到破坏。因石英晶体在870℃、573℃和180-270℃的温度下均有晶型转变引起的体积变化,因此根据热风炉所用耐火材料的特性制定凉炉步骤如下表:

表2 凉炉过程

Table 2. The process of cooling furnace

温度范围,℃ | 降温速率,°C / h | 累计时间,h |

1000 -800 | 10 | 0 – 20 |

800 -600 | 8 | 20 – 45 |

600 -400 | 5 | 45 – 85 |

400 -300 | 3 | 85 – 120 |

300 -常温 | 2 | 120 – 240 |

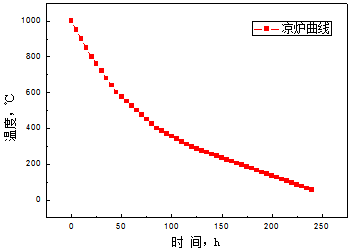

凉炉曲线以拱顶温度为准,兼顾废气温度等各界面温度,按“前期快、中期平稳、后期慢”的原则进行凉炉,实际凉炉曲线见图1。要求凉炉按要求速度连续进行,拱顶温度波≤2℃,如遇特殊情况不能进行凉炉则进行焖炉处理。

凉炉前期,拱顶温度>250℃时,采用发电风机进行凉炉,气流通道为:“发电风机-冷风阀-热风炉-热风阀-倒流阀-大气”。 当拱顶温度<250℃时,由于发电风机压缩鼓风导致冷风温度为160-170℃,与拱顶温差较小,改为助燃风机凉炉至常温,气流通道为:“助燃风机-空气燃烧阀-热风炉-烟道阀-大气”。

图1 凉炉曲线

Figure 1.The curve of cooling furnace

3 热风炉检修中遇到的问题

由上至下清理蓄热室硅砖至50层时发现,2#、3#热风炉蓄热室火井大墙与炉墙的两个夹角处,由于中部高铝质格子砖粉化形成两个边长为1.5m的三角孔。经分析,因蓄热室中部高铝砖抗高温蠕变性能差,烧炉时高温烟气由燃烧室进入蓄热室后气流分布不均,存在热应力集中和热震现象,导致蓄热室中部的高铝砖粉化掉落,随后高铝砖上部的部分硅砖随之塌陷,造成蓄热室“短路”,严重影响烧炉和送风效率。

经研究计算,直径为75mm的球体堆积孔隙度与七孔格子砖一致,因此采用直径为65mm高辐射覆层球对蓄热室上部92层硅砖以下的三角孔进行填充,其上堆砌正常七孔硅砖,见图2。高辐射覆层技术是在硅质实心耐火球表面涂覆一层纳微米高温红外节能涂料,提高其辐射换热效率,达到提高蓄热能力和风温,节约煤气的作用,同时涂覆高辐射覆层后,蓄热球的力学性能改善,由于蓄热球表面被致密的膜层覆盖,可阻止有害气体对基体的侵害,防止蓄热球渣化,提高热风炉寿命[2]。

图2 蓄热室三角孔处理情况

Figure 2. The treatment of the triangular hole in heat storage chamber

同时发现,由于热风炉蓄热室高铝砖粉化,且鼓风和烧炉煤气质量差,热风围管180°方向沉积大量灰尘(三岔口为0°),见图3-1。在热风围管内,鼓风中的杂质在耐材表面渣化形成的大量低熔点化合物,受重力作用流动至风口直管,导致直管部分堵塞,倒流休风管下方的6#和12#风口尤为严重,见图3-2、3,严重影响风口进风面积和炉缸内气流初始分布,所以鼓风和煤气质量对耐材的寿命和高炉的顺行十分重要。

图3 高炉围管和直管内情况

Figure 3. The condition of blast furnace tube and straight pipe

4 热风炉烘炉操作由于更换热风炉蓄热室上部高温区硅砖,因此热风炉烘炉方案主要考虑两个因素:一是去除热风炉砖体含有的微量物理水;二是防止在升温过程中由鳞石英、方石英及微量的残留石英组成的硅砖晶型转变时导致的体积膨胀,从而制定出合理的烘炉方案,以防烘炉操作不当,损坏砌体,影响热风炉使用寿命。具体烘炉步骤见表3。

表3 烘炉过程

Table 3. The process of oven furnace

温度范围,℃ | 升温速率,°C / h | 累计时间,h |

100 -300 | 2 | 0-100 |

300 -600 | 3 | 100-200 |

600 -900 | 4 | 200-275 |

900 -1200 | 5 | 275-335 |

热风炉烘炉初期拱顶升温较慢,温度波动范围要求较高,不能使用热风炉的主燃烧器进行加热,通过内置烘烤器的方式进行烘烤。内置烘烤器具有烘烤能力强,热量损失少,焦炉煤气消耗量少的优点。将内置烘炉器通过热风炉点火孔插入燃烧室中心并固定好,助燃空气走正常烧炉管道。要求烘烤器每一个烘炉烧嘴有足够的焦炉煤气量,最大应能提供1600m3/h,以便调整升温速率。

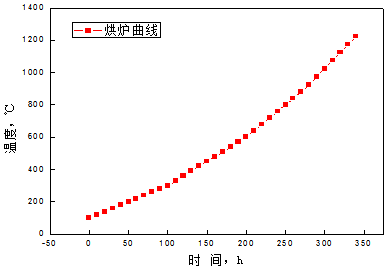

烘炉期间,通过调节烟道阀、空气调节阀、焦炉煤气阀的开度,使各热风炉内压力相同且保持较低的正压,约0.01kPa,即正压烘炉。同时对照热风炉的烘炉曲线,通过调节焦炉煤气流量和助燃空气流量,使实际的烘炉拱顶温度按设定烘炉曲线进行,且拱顶温度波动<5℃。当拱顶温度达到1200℃后,烘炉结束,拆除内置烘烤器,转保温状态,实际操作曲线见图4。

图4 烘炉曲线

Figure 4. The curve of oven furnace

4.1烘炉异常情况处理

(1)烘炉过程中若发现灭火,关闭焦炉煤气阀门,用助燃空气吹扫5-10分钟后重新点燃,以防发生煤气爆炸事故。

(2)烘炉过程中拱顶温度上升过快或过慢,且无法调节到规定速率时,停止燃烧,待原因明确并处理后再按曲线烘炉。

(3)热风炉烘炉要连续进行,温度超前时,在该温度下停留至与烘炉曲线重合,再按烘炉曲线进行;温度略低时,要顺延烘炉时间,不准赶超规定温度。

(4)烘炉过程中确保每个膨胀节的保护拉杆放松或拆卸掉,给予耐火材料膨胀的空间。

参考文献

[1] 周传典. 高炉炼铁生产技术手册[M].北京:冶金工业出版社,2008.556-561.

[2] 吕定建.孙传胜.耿磊等.高辐射覆层技术在日钢球式热风炉中的应用[J].山东冶金,2012.08,34-4.

- 上一篇:板坯保护渣的选用与铸坯缺陷的控制 下一篇:电渣重熔过程中氧的控制

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页