板坯保护渣的选用与铸坯缺陷的控制

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

板坯保护渣的选用与铸坯缺陷的控制田宝生(德龙钢铁有限公司)摘 要:通过针对保护渣理化性能的理论分析和定量计算,探讨与保护渣有关的缺陷产生原因及可能的补救措施,从而保障铸坯表面质量,…

板坯保护渣的选用与铸坯缺陷的控制

田宝生

(德龙钢铁有限公司)

摘 要:通过针对保护渣理化性能的理论分析和定量计算,探讨与保护渣有关的缺陷产生原因及可能的补救措施,从而保障铸坯表面质量,避免漏钢等生产事故。

关键词:保护渣 理化指标 连铸 表面缺陷 漏钢

1 前言

连铸保护渣是以CaO-SiO2-Al2O3为基料,Na2O、CaF2等为熔剂,炭质组分作为骨架材料的一种硅酸盐材料,是连铸过程中关键性辅料,对连铸工艺的顺行和铸坯表面质量的控制具有重要影响。

2 保护渣的功能

对结晶器钢液表面绝热保温,提高保温性能有利于减轻振痕、保证熔渣流入通道的畅通和减少针孔等皮下缺陷。影响保温性的主要因素是未熔层的比重,但渣中碳质材料垢物理状态对保温性也有影响。

防止钢液氧化:含Fe2O3、MnO低的连续分布的熔渣层能将钢液面与空气隔离而有效的防止钢液氧化。

吸收夹杂功能:熔渣可吸收钢液中上浮的Al2O3等非金属夹杂物。提高碱度(通常重量百分比CaO/SiO2在0.8~1.25)和降低渣中Al2O3原始含量有助于提高保护渣吸收非金属夹杂物的能力。

最重要的两项功能是润滑铸坯、控制铸坯向结晶器传热,下面重点论述。

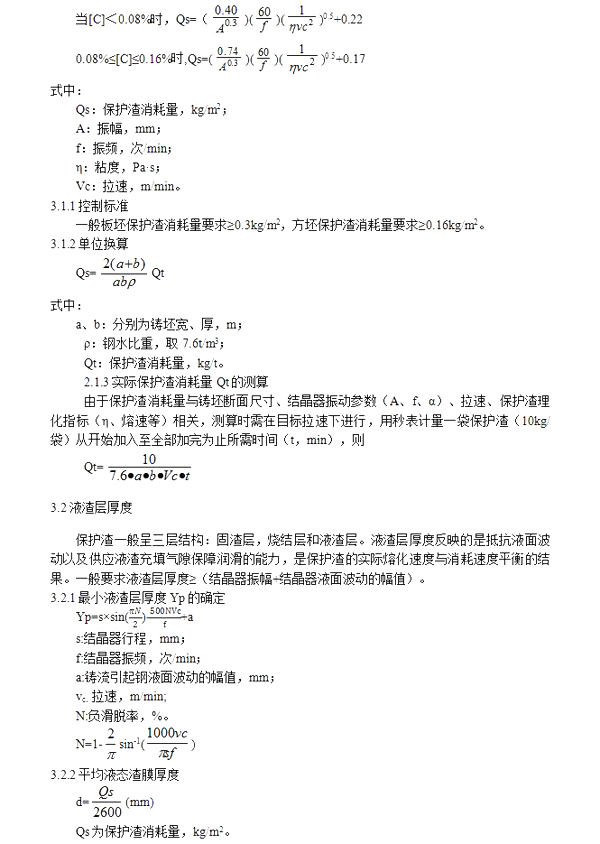

表1 保护渣各组分对保护渣关键性能的影响

性能/组分 | CaO | SiO2 | Al2O3 | MgO | Na2O | FeO | CaF2 | MnO | B2O5 | ZrO2 |

粘度 | ↓ | ↑ | ↑ | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | ←→ |

转折温度,Tb | ↑ | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | ↑ |

凝固温度,Ts | ↑ | ↓ | ↓ | ↑ | ↓ |

| ↓ | ↓ | ↓ | ↑ |

结晶化倾向 | ↑ | ↓ | ↓ | ↑ | ↑ |

| ↑ | ↑ | ↓ | ↑ |

3 保护渣的主要理化性能

3.1保护渣消耗量

它是衡量保护渣润滑状况优劣的重要指标。如因渣耗偏低、润滑不良,往往会导致漏钢。渣耗量取决于浇铸的钢种、铸坯断面尺寸、结晶器振幅和频率、拉速及保护渣自身的性能等。

振痕深。振痕深度dO随负滑脱时间tn、振幅、渣膜厚度、钢水过热度的降低和随振频增加而减小。除调节振动参数外,需降低垂直热流,措施一是增加钢液面上渣层厚度;二是控制渣较低热传导性。

锥度(窄面)大。结晶器窄面(单)锥度由0.60%/m调整为0.53%/m;

保护渣消耗量低。(措施同3.1.2)

采取系列措施后,铸坯角横裂发生率由优化前的3.70%降至优化后的0.41%。

4.4 粘结漏钢

根本原因是铸坯缺乏润滑。

措施一是增加水平传热使坯壳尽可能厚且强,选Ts低的(C/S≤1)渣形成薄的、玻璃体渣膜;

措施二就是增加保护渣消耗量Qs。

结晶器正弦振动模式(A=±3mm):由f=75Vc+50(次/min)调整为f=65Vc+50(次/min);

η由0.17Pa·s调整为0.14Pa·s。

经工艺调整后,铸机粘结漏钢平均起数由原来12起/年降至现在2起/年,效果明显。

4.5卷渣

主要因结晶器中钢流扰动和流速过高引起的,除采取调整中包塞棒Ar流量、稳定拉速Vc;优化SEN插入深度及出口角度、面积比;提升液面控制精度;使用EMBR降低钢流股速度外,增加钢-渣表面张力Υms或渣粘度,德龙钢铁通过将SPHC钢的保护渣η由0.09Pa·s调整为0.14Pa·s,卷渣现象得到有效缓解和改善。

5 结束语

根据钢种、铸坯振痕与拉速等要素,可对结晶器振动模式和保护渣理化性能进行调剂,实现最优化匹配的目标;

通过采取保护渣材料功能性的救济、保障措施,促进铸坯质量稳定、生产事故可控目标的达成。

参考文献:

[1] 李殿明,连铸结晶器保护渣应用技术

[2] 卢盛意,连铸坯质量

[3] 丁寅,保护渣对板坯连铸质量的影响

[4] 张晨,连铸保护渣性能选择及对铸坯质量的影响

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页