本钢七号高炉空料线停炉操作实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢七号高炉空料线停炉操作实践高维平(本钢集团炼铁厂 辽宁 本溪 117000)摘 要:本钢七号高炉(2850m3)于2017年7月31日采用回收煤气、炉顶打水降温空料线,将料面降到风口中心线,并成…

本钢七号高炉空料线停炉操作实践

高维平

(本钢集团炼铁厂 辽宁 本溪 117000)

摘 要:本钢七号高炉(2850m3)于2017年7月31日采用回收煤气、炉顶打水降温空料线,将料面降到风口中心线,并成功利用软探尺、炉顶和除尘器煤气CO2曲线相结合准确判断料线深度和料面位置,整个过程实现了安全、顺利、快速停炉。

关键词:高炉;停炉;空料线

Practice of stopping furnace operation of no.7 blast furnace

Gao wei ping

(BENXI Iron and Steel Group Ironworks,117000)

Abstract:The steel no.7 blast furnace(2850m3) is adopted on July 31,2017, the top of the stove hist the water cooling line, drop the material to the center line of the tuyere, and make use of the soft probe、 the top of the furnace is combined with the carbon dioxide curve of the dust collector accurately judge the depth of the material and the position of the material, the whole process is safe ,smooth and fast.

Keywords: The blast furnace; The furnace;Empty stock line

本钢七号高炉2005年9月投产,有效容积为2850 m3,30个风口送风,三个铁口。采用了当今世界最先进的炼铁工艺技术和装备,包括皮带上料、PW水冷气封无料钟炉顶、PW软水密闭循环冷却系统、陶瓷杯技术与炭砖水冷薄炉衬结构(带四段铜冷却壁及一段铜冷却板)、PW型液压泥炮和多功能开口机、荷兰霍戈文式高温内燃式热风炉及格栅式陶瓷燃烧器、独特的上升管、下降管“五通球”连接技术、热风炉煤气、助燃空气分离式热管换热器2012年5月7日第一次扩大性小修,之后一直处于高产状态,各项指标都处于行业前列。

2016年6月份以后炉缸热流强度逐渐上升,采取钒钛矿护炉,限氧降低冶炼强度等措施。2017年5月份以后,7-10段铜冷却壁破损重,漏水量最多时每天300t。而且炉缸的热流强度上升到历史最高状态,最高的单段到18 wkj/m2.h,经东北大学和北京科技大学教授计算,炉缸最薄弱的部位还剩220mm左右。安全生产受到极大威胁。经公司全面考虑后决定于2017年7月31日采用回收煤气、打水降温空料线,空料线后放残铁停炉大修,对砖衬重新砌筑和冷却壁全部进行更换。

1停炉前准备工作

1.1预休风前高炉操作制度的调整[1]

(1)提高生铁含硅量。休风前必须保证高炉炉况稳定顺行,生铁[si]≮0.6%,物理温度1520℃以上,保证渣铁物理温度充沛,流动性良好,严防炉况出现高温、高碱、炉凉等异常炉况。

(2)降低焦炭负荷。为了保证停炉前的炉况稳定顺行,通过降低焦炭负荷,进行料柱疏松,并于预休风前提前一个冶炼周期高炉改全焦冶炼。

表1 休风前逐步调整炉料结构

Tab.1 Adjust the charge structure step by step before the wind break

烧结矿t/批 | 马球t/批 | 焦丁 t/批 | 焦/矿批重 t/批 | 煤量/小时料批 | 干焦比/综合焦比/燃料比 kg | 碱度/ 〔Si〕 | |

正常 | 52 | 21 | 1.6 | 15.3/73 | 46/6 | 333/493/529 | 1.20/0.6 |

全焦 | 28 | 18 | 2.2 | 16.7/46 | 0/6.5 | 579/ 620/ 655 | 1.10/1.4 |

从炉喉至风口区高炉工作容积为2360m3,料容积为56.11m3,压缩率为12%,盖面焦60.0t容积120 m3,可装入炉料45批,批铁量28.11t,根据理论计算出铁量1264.95t,渣量531t左右。

1.2 其他准备工作[2]

(1)检查冷却系统破损情况。休风前三、四天对炉体冷却水系统进行彻底排查,做好破损记录,对破损冷却壁水管预休风期间改工业水,水量适当控制。

(2)预休风前完成控料线炉顶打水管制作。打水管共八根,其中四根打水管内径2.0寸、炉内长度4.0m,每根从前端开孔,开孔长度3.0m,圆周均匀开6排孔,孔距100.0mm,孔径5.0mm,前端做成扁嘴型,缝隙1.0mm,扁嘴向下倾斜45°,此四根打水管用法兰盘安装在炉顶十字测温处。另四根打水管直径1.0寸,炉内长度2.5m,每根从前端开孔,开孔长度1.0m,圆周均匀开4排孔,孔距100.0mm,孔径5.0mm,前端封死,安装在炉顶打水管处。打水管要做好扬水试验,要求每个打水管单独用闸板阀门控制,总管安装闸板阀门控制。

(3)做好把两个炉顶放散阀改为液压控制的准备工作,一个放散液压控制≯120kpa,一个放散液压控制≯115kpa,预休风时安装。空料线时若炉顶压力大于115kpa时,放散阀能自动开启放散,压力下降后能自动关闭;切断煤气放散后,放散阀不能出现意外关闭现象。

(4)预休风前加入盖面焦60.0t,体积120m3。控制好出铁时间,保证在加完盖面焦后出铁结束,铁后立即休风,休风后料线控制在1.2m,并保持顶温在200~250℃,以利于炉顶点火。

(5)预休风前末次铁的铁口换用低强度无水炮泥堵铁口,以保证空料线过程中出铁时铁口易开。

(6)根据预空料线所需要原燃料量,提前控制好矿槽、焦槽槽位;休风前一天保留两个焦槽和三个矿槽保产,争取休风时料仓空,确保开炉装料质量。休风前做好煤粉喷吹计划并按计划要煤确保预休风前一个周期煤粉罐吹空。

1.3 预休风工作

预休风时间为2017年7月30日19:00。根据预休风处理项目,休风进行11小时。安装两个量程为28.0m的软探尺及炉顶打水管;安装一个液压控制的炉顶放散阀和开启装置,同时将炉顶清理干净,炉顶各阀液压油缸胶管全部包石棉绳,防止因炉顶温度过高引起着火;从炉顶、除尘器各引一支煤气取样管(1.0寸)到出铁场平台,以方便取样分析,用以判断料线深度;全面检查风口各套,对损坏风口进行更换,送风时风口全开;全面查漏,共查出4块漏水冷却板和3根冷却壁并掐死。

2 空料线停炉操作

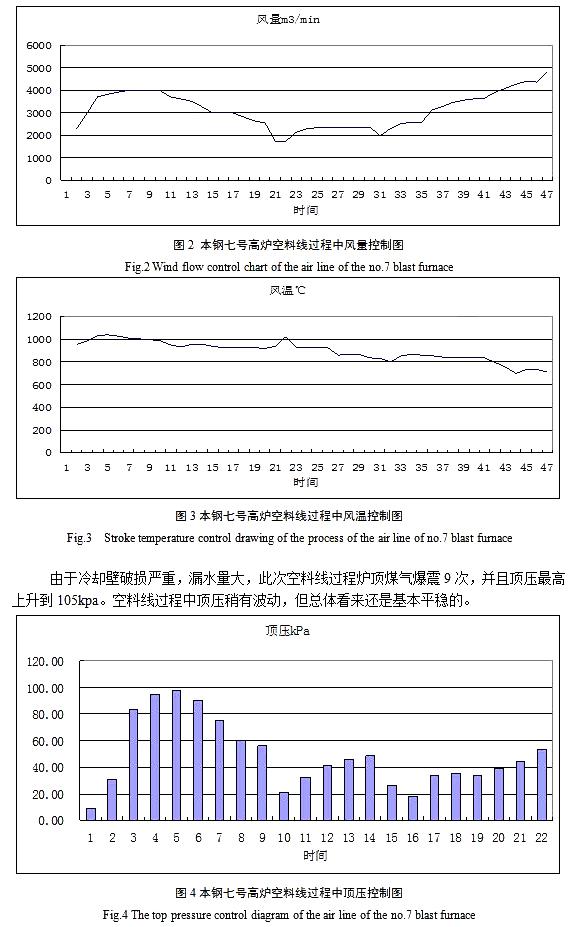

本次采取回收煤气、炉顶打水降温空料线法,此方法经济、安全、快速,而且减少空气污染和噪音污染。七号高炉于7月31日6:06送风空料线,送风风量2300m3/min,6:30开始回收煤气。8:00加风至4000m3/min,风压230kpa,顶压98kpa,风温1030℃。 7月31日15:30停止回收煤气,20:30发现有部分风口吹空,8月1日4:30正常休风,空料线完毕。此次空料线共计22小时24分钟,料线降到风口中心线以下,死焦堆基本消失。

2.1 料面位置确定

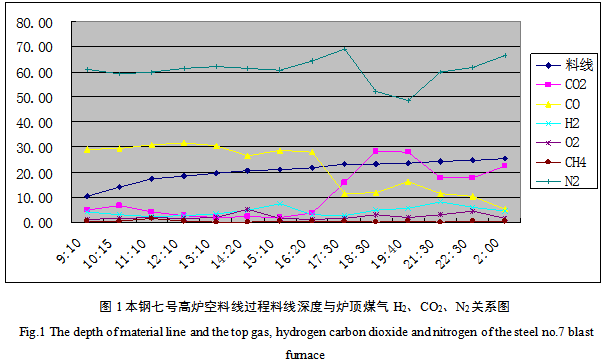

本次采用空料线采取回收煤气法,根据炉顶、除尘器煤气成分及料线综合判断料面位置。(1)H2上升接近CO2值时,料面在炉身下部;(2)H2>CO2时料面进入炉腰。超过19.5米(2+17.5);(3)CO2回升料面进入炉腹。超过21.5米(2+17.5+2);(4)N2开始上升料面进入风口区25.1m。

7月31日11:10煤气取样测得CO2含量4.0%,结合当时料线17.1m,判断得出料面已经在炉身下部;7月31日12:10煤气中H2含量大于CO2含量,实测料线18.4m可知料面已经到达炉身下部接近炉腰;16:20后CO2含量开始回升,此时料面已经到达炉腹;21:30 N2开始上升时,料面即将进入风口区。

2.2 风量、风温及顶压的控制

在炉况允许的前提下,前期尽量保持较大风量和较高的风温,以缩短空料线时间;中期为了保持较高风量加快空料线速度,撤风温操作,目的是降低顶温、减少打水量,在出现管道的时候迅速减风;后期为了空料线取得好的效果,在顶温合理的情况下,适当加大风量。

2.3顶温的控制

安全顺利空料线的关键是顶温的控制,顶温主要利用打水、减风和撤风温三种手段相结合加以控制。使空料线过程中取得风量、顶温、打水量三者平衡。打水以安装在十字测温上的打水管为主,炉顶打水装置为辅。炉顶温度控制合适以及炉顶温度控制多少合适,要视具体情况而定。打水量过多,炉顶温度过低,很难保证不使水打在料面上,有可能产生水汽引起的爆震,同时打水量过多,会使煤气中的H2含量增加,对安全快速停炉不利。炉顶温度控制过高,易引起炉顶着火和烧坏炉顶设备。

随着料面的下降,料线变深,顶温升高,水量打不到料面上,以顶温平稳,波动小,爆震少、小为原则。空料线期间,前期炉顶温度控制在450℃,并严格控制炉顶打水量。值班室操作人员密切注意炉体及炉顶温度的变化,防止打水过多,水急剧汽化发生强烈爆震;中期进入爆震区,调整水量和风量保证顶温平稳,主要以调节风量为主,保持水量不动;放散煤气后,料线已进入20m以外,料面接近风口区,期间顶温高,风少煤气量少,能量小,煤气仅有温度没有能量,为防止风口挂渣,保证渣铁物理热充足,采取从450℃~550℃逐步提高顶温限制,并且加风,根据顶温限制减少打水量。整个空料线期间打水量为1784吨。

2.4 煤气放散时间的确定 [3]

为了保证回收煤气过程的系统安全,空料线过程中每一小时取样做一次煤气全分析,并规定满足下列三个条件之一,停止回收煤气,放散煤气:(1)煤气中H2>12.0%;(2)煤气中O2>2.0%(3)料线降至18.0m炉腹位置以下。煤气中H2含量控制在5%以内,若H2大于6%及时减风,减少炉顶打水量,防止爆震。

本次空料线回收煤气9.5小时,煤气放散时,H2含量为7.2%,O2含量为1.6%,成分合格,此时料线21m,开炉顶放散,关煤气切断,停止回收煤气。

2.5 出铁出渣

在停炉过程中应适当控制出铁次数,末次铁距前一次铁的时间间隔不能太短,这样可使炉缸中储存一定量的渣铁,将料柱抬高,使焦炭尽量在风口以上位置燃烧。当风口以上焦炭全部燃烧后,再出尽渣铁,使残余炉料下降到风口以下,可大大减少停炉扒料的工作量。最后一次出铁时当风口转为混浊,暗红时,为了彻底降低料面,消除炉缸中心焦堆,加大风量,同时打开两个铁口出净渣铁。

根据送风风量和空料线实际情况,安排出铁时间。第一次出铁安排在送风后1.5小时,此次打开铁口排放渣铁为进一步加风做准备;第二次铁在料面快降至炉身中下部时,多吹一段时间;推迟最后一次出铁,以求尽量把料面降到风口以下;最后一次铁三场同时出铁,将渣铁放净。

表2本钢七号高炉空料线过程中的出铁情况

Tab.2 Lron condition in the process of blast furnace air line no.7

铁口 | 出铁时间 | 出铁量/吨 | 出渣量/吨 | [Si] | [s] |

3 | 7月31日7:30-11:20 | 800 | 360 | 1.7% | 0.0299% |

2 | 7月31日14:10-17:15 | 100 | 260 | 2.2% | 0.0356% |

3 | 8月1日2:20-空料线结束 | 无铁量 | 无渣量 |

| |

1 | 8月1日3:20-空料线结束 | 无铁量 | 无渣量 |

|

|

2 | 8月1日3:50-空料线结束 | 无铁量 | 无渣量 |

| |

3 结语

(1)本钢七号高炉回收煤气空料线停炉是成功的,停炉前操作制度的调整以及准备工作为达快速、安全停炉提供了可靠保障。

(2)次停炉在打水装置上的改进是成功的,打水量均匀, 炉顶温度控制在450~550℃之间,炉顶温度控制得当,炉顶温度的稳定主要得益于炉顶打水装置的改进、打水量控制合适。

(3)控制好出铁次数和出铁时间,渣铁处理得当,最后一次铁三个铁口全开喷吹能大大减少停炉扒料的工作量。

参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2005.

[2] 王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2003.

[3] 刘云彩.现代高炉操作.北京[M]:冶金工业出版社,2016.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页