保护渣在信钢公司板坯连铸机上的使用总结

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

保护渣在信钢公司板坯连铸机上的使用总结肖乃成 唐田华 高之岭(安钢集团信阳钢铁有限责任公司炼轧厂)摘 要:在板坯连铸工艺过程中,保护渣在稳定铸机生产和控制铸坯质量方面具有重要的作…

保护渣在信钢公司板坯连铸机上的使用总结

肖乃成 唐田华 高之岭

(安钢集团信阳钢铁有限责任公司炼轧厂)

摘 要:在板坯连铸工艺过程中,保护渣在稳定铸机生产和控制铸坯质量方面具有重要的作用,本文简要的对信钢公司2号小板坯连铸机保护渣的使用情况进行了分析,总结了信钢公司保护渣的使用及工艺要求同时对铸坯质量有了较大程度的改善。

关键词:板坯连铸机 保护渣 夹杂物

1 前言

在钢铁冶金日益发展的今天,尤其是高拉速连铸技术的广泛用,对结晶器保护渣的性能要求越来越高。它不仅是使连铸机成功实现高拉速,更是能提高铸坯的外观及内在质量,有利于减少铸机漏钢事故的发生。因此,在连铸机浇铸钢水的过程中,必须要高度重视保护渣的性能及使用方法。

安钢集团信阳钢铁有限责任公司(全文简称信钢)炼轧厂炼钢工序现有100吨氧气顶底复吹转炉三座,R8m五机五流方坯连铸机两台和R6.5m四机四流直弧形板坯连铸机一台。板坯连铸机于2009年5月份投产以来,铸机断面有: 130mm×(350mm、400mm、435mm、470mm、500mm),由于铸机的宽厚比较大,铸机的生产及产量质量就一直不太好,时常出现生产工艺事故和产品质量问题,给信钢和客户造成一定的经济损失。鉴于这种情况,信钢在2017年12月份开始对板坯连铸机进行改造,改造为R6.5m直弧形板坯连铸机,铸机的断面主要有:165mm×(330mm、375mm、420mm、470mm、520mm),并且对结晶器保护渣参数进行了优化。通过近期四个多月的生产,生产事故大幅度减少,产品质量也得到较大幅度的提升,满足了用户的要求。

2 信钢板坯连铸机的主要工艺参数

连铸机类型 直弧型板坯连铸机

流数 四机四流

铸坯尺寸 厚度 165mm

宽度 330-520mm

结晶器长度 900mm

冶金长度 21.26m

振动形式 伺服液压缸非正弦振动

拉坯速度 ≤2.0m/min

弧形半径 6.5m

3 保护渣作用

3.1 绝热保温防止钢液面结壳

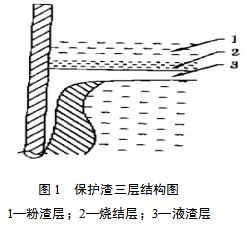

在高温钢液面上加入低熔点的保护渣,一般要求形成粉渣层、烧结层和液渣层等三层结构(见图 1)。

在钢液面上加入低熔点保护渣后,同钢液面接触的保护渣很快被熔化形成液渣层,靠近液渣层的保护渣没有达到熔化温度时,则被烧结形成烧结层,烧结层上面是粉渣层。使用中液渣层不断消耗,过渡层不断被熔化,粉渣层不断被烧结,因此连铸生产中要不断地补加保护渣,使其保持三层结构。

3.2 隔绝空气防止二次氧化

钢液面被保护渣均匀覆盖后,空气就不能直接与钢液接触,而是要通过保护渣的扩散,才能达到钢液面,而钢液面上的液渣层,可有效地防止渣一钢界面氧的扩散,加之保护渣中的碳会受热分解,溢出气体可驱赶弯月面的空气。

3.3 吸收钢水中的夹杂物

在结晶器内,由于注流的对流作用,钢液中的夹杂物上浮到表面同液渣接触。因此,在设计保护渣的配方中,要求保护渣具有良好的吸收熔解夹杂物的能力。

3.4 渣膜的润滑作用

由于结晶器内钢水表面张力和铜壁的冷却作用,形成了向内弯曲的凝固壳,加之结晶器振动和气隙的毛细管作用,可把弯月面上的液渣吸人坯壳与锕壁间的气腺形成渣膜,起润滑作用。

3.5 改善结晶器传热

结晶器内坯壳的收缩产生气隙,使热阻增加,导出热流减少,如果气隙内充满均匀渣膜,气隙热阻减小将改善传热,使凝固坯壳均匀生长。

4 保护渣分类及物化特性

4.1 保护渣分类

根据所浇钢中的含碳及合金含量不同,保护渣大致可分为低碳钢、中碳钢、高碳钢与特殊钢用四种保护渣。目前信钢使用通宇预熔型保护渣,保护渣有大断面保护渣和小断面保护渣。按断面不同使用保护渣。

4.2 保护渣的成分

保护渣的主要成分是氧化钙和二氧化硅,还有少量的三氧化二铝 因此,保护渣的物理特性依据这三种化台物的三元混合物,为了调整保护渣的熔点和粘度,还可加助熔剂。

4.3 保护渣的物理特性

4.3.1 保护渣的粘度

粘度是保护渣中必须检测的重要指标,它反映液渣流动性的好坏、熔解夹杂物能力的强弱,它也影响结晶器与坯壳间渣膜的均匀性。如果液渣形成的渣膜不均匀,会直接导致润滑和传热不良,甚至会使铸坯表面撕裂。

4.3.2 保护渣的熔化特性

保护渣熔化特性是指熔化温度和熔化速度。熔化温度必须低于钢水温度才能熔化,通常为l100~1200℃。熔化温度取决于保护渣的成分。保护渣熔化速度决定了钢液面形成液渣厚度和保护渣耗量。调节保护渣熔化速度的有效方法是在保护渣内加人碳粉。

4.4 熔解三氧化二铝能力

保护渣必须具有良好的吸收熔解夹杂物的能力,尤其对铝镇静钢的渣子应能保证最大限度地吸收三氧化二铝夹杂。

5 保护渣的使用要点

5.1保护渣的添加原则

添加保护渣的原则是:“勤加、少加、匀加”。

每次加人结晶器内的渣量不能过大,否则会造成液渣面过厚而导致渣膜不均匀,影响铸坯质量。一旦发现结晶器内局部渣面略为发红就应及时加入保护渣。在连铸开浇时,结晶器内钢液裸露,散热比较快,此时要迅速加入保护渣。同时在长时间浇铸结晶器液面还会出现冷钢现象。特别是在使用直通套管期间,结晶器液面易形成“死区”,结壳、结冷钢现象更为严重。此时需用渣钩轻轻搅动液面,使之熔化,探明没有冷钢时,再正常添加保护渣。注意钢水淹没水口侧孔时,保护渣方可加入。

5.2 液渣层厚度的控制

正常浇铸时,结晶器内液渣层厚度在8~15mm,粉渣层在15~20mm为宜。若液渣层厚度合适,即可按规定拉速正常浇铸。注意不宜经常搅拌保护渣层,否则会使烧结层与粉渣层、液渣层混和,使渣结团成块,对保温和化渣都不利。在实际浇铸过程中,往往由于浇铸温度低或其它原因导致结晶器内液渣层过薄,出现这种情况,则不能按当时的浇铸温度选择拉逮,应相应地适当降低拉速,以避免因液渣层薄引起渣膜厚度不够而导致粘结性漏钢。在降低拉速的同时,应适当增加液渣层厚度,具体方法是:适当降低结晶器液面高度,使浸入式水口插人钢液深度变浅,结晶器内流场的高温区上移,促进保护渣的熔化;也可适当多加人保护渣,等液渣层厚度台适时,再将拉速升至正常水平。在此过程中,降低液面高度要适中,保持结晶器液面有微小波动即可,严禁因降低液面而造成结晶器液面有大的波动。注意要把降低液面形成的渣皮或渣圈捞出或推到结晶器中央,并使之熔化。

5.3注意事项

5.3.1 “卷渣”和粘结处理

卷渣有两种情况:一是液面渡动比较大,当液面下降时,靠近结晶器壁处会出现渣条,渣条一般向结晶器中心倒,如果来不及将渣条捞出,液面又很快升起,就有可能将渣条卷人,使坯壳表面不均匀冷却,有卷渣危险 。二是保护渣熔融厚度过厚,靠近结晶器壁处的熔渣很快凝固,集中了比较厚的固体层,较厚的固体渣层粘在铸坯表面上,影响铸坯质量、坯壳厚度或减慢传热速度,亦会有漏钢的危险。

粘结漏钢同保护渣质量和操作有很大关系,也就是说保护渣在某一时刻润滑不好,坯壳受到拉坯和振动的作用,已形成裂口,钢水直接接触到结晶器铜板上,又形成新的坯壳。这样往复运行,就很容易出现漏钢;当出现粘结时,应立刻采取降拉速的措施,因为拉速降低可使坯壳厚度增加,这是防止粘接漏钢的有效措施。如果多次出现粘结现象,就应该检查保护渣的熔化特性,是否粘度过大,润滑不好而产生粘结。

5.3.2 结晶器液面控制

由于机械制造的原因,结晶器上口边缘有一定高度,不能通水冷却。因此,我厂规定一个浇铸结晶器液面的高度范围在结晶器法兰下100-120mm. 浇铸时,结晶器液面最好控制在最高高度以下,若超过最高高度,由于结晶器上口边缘无水冷却,结昌器内形成的弯月面变小,不利于液渣流人坯壳和结晶器铜板之间,从而降低保护渣的润滑效果。

5.4根据信钢板坯连铸机的断面及拉速对信钢保护渣的参数进行逐步优化,目前保护渣的各项参数如下表(表1、表2):

表1 信钢公司板坯连铸机大断面保护渣

保护渣 | 化学成分(%) | 物理特性 | ||||||

成分含量 | SIO2 | CaO | MgO | Fe2O3 | Al2O3 | R | 熔点/℃ | 熔速/S |

| 29.96 | 24.79 | 2.48 | 1.02 | 6.00 | 0.83 | 1112 | 47 |

| Na2O+K2O | F | Li2O | MnO | C | H2O | 熔重/g/ml | 粘度/PaS |

| 6.69 | 2.88 | - | - | 18.18 | 0.34 | 0.72 | 0.549 |

表2 信钢公司板坯连铸机小断面保护渣

保护渣 | 化学成分(%) | 物理特性 | ||||||

成分含量 | SIO2 | CaO | MgO | Fe2O3 | Al2O3 | R | 熔点/℃ | 熔速/S |

| 30.71 | 24.16 | 2.25 | 0.82 | 4.86 | 0.79 | 1090 | 45 |

| Na2O+K2O | F | Li2O | MnO | C | H2O | 熔重/g/ml | 粘度/PaS |

| 7.72 | 4.09 | - | - | 17.19 | 0.35 | 0.48 | 0.404 |

5.5信钢对保护渣使用和操作的要求

①结晶器保护渣液渣层厚度8~15mm,粉渣层厚度20~30mm。保护渣的三层结构厚度控制在35-45mm之间。

②起步开浇,可加入少量保护渣,但不可保持黑面操作,防止卷渣。结晶器液面高于浸入水口出钢口时,按正常操作过程投放保护渣。

③加保护渣要掌握少加、勤加、匀加的原则。

④结晶器保证黑渣操作,不许露红,出现渣条后,应当根据渣条大小进行处理;大渣条捞出,并确保结晶器整圈捞净;小渣条用烧氧管敲碎或打弯。

⑤结晶器液面稳定情况下,禁止在结晶器内不停的用捞渣扒沿结晶器壁搅动。

⑥热换中包、结晶器内渣条一定要捞净,避免液面波动卷渣。

⑦结晶器内钢水翻动时要及时更换套管,防止套管使用后期孔径变大,造成结晶器液面翻动大,造成保护渣的润滑不好。

⑧渣子结壳有硬块可用捞渣棒顺着边缘向下按,有结团等异常现象及时更换新渣。

⑨在露红和冒火苗的地方补入足够的保护渣。

⑩在浸入式水口周围保持足够厚的保护渣(水口的周围保护渣应高出其它部位3~5毫米)应水口的传热加速了保护渣的熔化。)

⑪钢水温度与保护渣加入之间关系:

钢水温度高:保护渣应少推,有利散热、防止生产液渣层过厚。

钢水温度低:保护渣应多推,提高保温效果,防止液面结壳。

6 信钢公司小板坯改造后及保护渣理化性能指标优化后,小板坯的内部质量有了较大程度的提高,特别是从铸坯低倍样看,内部中心裂纹及夹杂问题得到了改善。

6.1 小板坯低倍样对比分析总结:

小板坯保护渣及铸机改造前低倍样质量不好,坯子中心疏松及中心偏析、夹杂现象明显:

案例分析:

时间:2017年4月14日Q235低倍样分析:

炉号 | C% | S% | Mn% | P% | Si% | 拉温时间″ | 吹氩时间″ | 氩前温度℃ | 氩后温度℃ |

17203889 | 0.15 | 0.025 | 0.51 | 0.040 | 0.15 | 0 | 805 | 1653 | 1623 |

吹氩情况 | 定氧PPM | 断面 | 中包温度℃ | 取样流 | 结晶器t | 过热度℃ | 拉速m/min | 浊水进水温度℃ | 浊水压力MPa |

| 49 | 470 | 1570 | 1 | 1259 | 52 | 0.91 | 36.1 | 1.05 |

足辊水量L/min | 一段水量L/min | 二段水量L/min | 净水温差℃ | 净水流量t/h | 净水压力MPa | 净水进水温度℃ | 比水量L/min |

|

|

304 | 219 | 121 | 4.3 | 240 | 0.96 | 37 | 1.46 |

|

|

备注 | 正常坯子上割的样,表面质量正常。 但三角裂纹、中心疏松和夹杂较严重 | ||||||||

2017年4月21日停浇前最后一炉样Q235:

炉号 | C% | S% | Mn% | P% | Si% | 拉温时间″ | 吹氩时间″ | 氩前温度℃ | 氩后温度℃ |

17104139 | 0.15 | 0.020 | 0.48 | 0.021 | 0.18 | 50 | 393 | 1634 | 1610 |

吹氩情况 | 定氧PPM | 断面 | 中包温度℃ | 取样流 | 结晶器t | 过热度℃ | 拉速m/min | 浊水进水温度℃ | 浊水压力MPa |

| 81 | 470 | 1553 | 2 | 11800 | 34 | 0.95 | 36.1 | 1.04 |

足辊水量L/min | 一段水量L/min | 二段水量L/min | 净水温差℃ | 净水流量t/h | 净水压力MPa | 净水进水温度℃ | 比水量L/min |

|

|

241 | 240 | 142 | 4.2 | 244 | 0.96 | 36 | 1.35 |

|

|

备注 | 停浇前的最后一炉钢样,表面都正常; 但三角裂纹、中心疏松和夹杂严重。 | ||||||||

6.2 2018年4月份以后,小板坯低倍样质量有了较大提高,特别是在三角裂纹、中间裂纹、中心疏松和夹杂方面有了很大的改善和提高。

案例分析:

1)2018年5月2日板坯Q235正常样(11-1):

炉号 | C% | S% | Mn% | P% | Si% | Mn/ Si | Mn/ S | 拉温时间″ | 吹氩时间″ |

18111186 | 0.07 | 0.027 | 0.45 | 0.018 | 0.14 | 3.21 | 16.67 | 0 | 457 |

氩前温度℃ | 氩后温度℃ | 吹氩情况 | 定氧PPM | 断面 | 中包温度℃ | 取样流 | 结晶器t | 过热度℃ | 拉速m/min |

1636 | 1614 |

|

| 420 | 1555 | 1 | 7698 | 29 | 0.96 |

浊水进水温度℃ | 浊水压力MPa | 足辊水量L/min | 零段水量L/min | 一段水量L/min | 净水温差℃ | 净水流量t/h | 净水压力MPa | 净水进水温度℃ | 比水量L/min |

37.7 | 1.07 | 177 | 157 | 102 | 5.2 | 188 | 1.01 | 35.9 | 1.02 |

低倍情况 | 基本正常 | ||||||||

2)2018年5月3日板坯Q235正常样(11-2):

炉号 | C% | S% | Mn% | P% | Si% | Mn/ Si | Mn/ S | 拉温时间″ | 吹氩时间″ |

18111225 | 0.08 | 0.024 | 0.49 | 0.024 | 0.15 | 3.27 | 20.41 | 0 | 805 |

氩前温度℃ | 氩后温度℃ | 吹氩情况 | 定氧PPM | 断面 | 中包温度℃ | 取样流 | 结晶器t | 过热度℃ | 拉速m/min |

1659 | 1612 |

|

| 420 | 1561 | 4 | 15591 | 35 | 0.92 |

浊水进水温度℃ | 浊水压力MPa | 足辊水量L/min | 零段水量L/min | 一段水量L/min | 净水温差℃ | 净水流量t/h | 净水压力MPa | 净水进水温度℃ | 比水量L/min |

37.7 | 1.07 | 179 | 162 | 102 | 5.2 | 188 | 1.01 | 35.9 | 1.08 |

低倍情况 | 正常 | ||||||||

6.3 小板坯保护渣优化及改造后低倍样情况:

低倍样内部质量坯子结晶组织致密,基本看不到中心裂纹和中心疏松现象,可以说进入2018年,小板坯内部质量取得了质的突破。小板坯中心裂纹、三角区裂纹、中心疏松,中心偏析现象、内部夹杂问题得到有效控制。

7 结束语

保护渣具有绝热、保温、防止氧化、吸收夹杂物和改善传热等作用保护渣的使用必须严格按照 “三加“原则,加人结晶器时要“勤加、少加、匀加”,不能让钢液面裸露。尽量保证保护渣的三层结构不够破坏。保证保护渣良好的流动性、吸附作用。最后保证结晶器润滑的需要,满足出结晶器口后形成安全坯壳的厚度需要和铸坯质量之目的。

参考文献

[1] Kusano A.Misunmi H,Chiba H.The Formation Mechanism Of Center-line Cracking on the Continuous CastSlab.TETSU—TO—HAGANE.1998,84(1);43~48.

[2] Formation and Control Of Triangle—zone Cracking in Continuous Cast Slabs.Proceedings of lOth(th上标)

Steelmaking Conference. Anyang·1998.295~297.(连铸板还三角区裂纹产生及控制.全国炼钢学术会议论文集.

[3] Prevention of lnner Cracking in Continuous Cast Slabs.Steelmaking.1998,14(3):13~15.(连铸板坏内裂纹的防止.炼钢,1998,14(3):13~15.)

- 上一篇:抓特色整合优势资源优化操作节本降耗 下一篇:龙钢炼铁厂高炉炉前操作实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页