抓特色整合优势资源优化操作节本降耗

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

抓特色整合优势资源优化操作节本降耗邵则林 方云峰(衢州元立金属制品有限公司 浙江.衢州 324000)摘 要:钢铁市场日趋严峻,元立公司抓特色,结合公司资源优势通过高煤比、高富氧、高顶…

抓特色整合优势资源优化操作节本降耗

邵则林 方云峰

(衢州元立金属制品有限公司 浙江.衢州 324000)

摘 要:钢铁市场日趋严峻,元立公司抓特色,结合公司资源优势通过高煤比、高富氧、高顶压等操作方式,有效改善高炉经济技术指标,达到节本降耗的目的。

关键词:优化操作;技术指标;降低成本

衢州元立金属制品有限公司(以下简称元立公司)目前拥有高炉5座(450M3×2、630M3×2、1050M3),自2014年开始不断尝试摸索、总结创新。在原燃料价格呈下降趋势的情况下,元立炼铁厂充分把握自产捣固焦的特点以及富氧和设备优势,努力探寻具有元立高炉操作特色的新制度,在特色化操作中改善高炉经济技术指标的目的,煤比突破200kg/t,炉顶压力达到热压的0.63倍,吨铁氧气超过80m3,焦炭含硫从0.55%提高到1.0%,高炉指标仍维持在较好的水平。

1 优势条件

(1)自产捣固焦强度高。元立公司拥有年产能力140万吨的干熄焦化厂,属卧式液压捣固焦,最大的特点是强度高,堆比重大,同时配比中无烟煤含量比例高,但在高炉中反应速度相对偏慢,使用后顶温偏高,焦炭指标如表一:

表一:自产捣固焦的强度指标

M25 | M10 | CRI | CSR | 堆比重 |

93% | 4.5% | 25% | 64% | 0.61t/t |

(2)氧气价格低。富氧的经济效益通过计算大致可降低成本约0.8元/m3(见表二),所以我方高炉积极用氧,富氧率长期维持在6.5%左右,450M3的小高炉最高达到过9-10%。

表二:每1m3氧气节约成本分析

发电 | 焦比降低 | 煤比提高 | 固定成本 | 节约风量 | 氧气成本 | 合计 |

0.51元 | 0.17元 | 0.1元 | 0.2元 | 0.08元 | 0.27元 | 0.79元 |

(3)设备新。2012年年初1050M3高炉投产,年中两座450M3高炉大修,2014年两座630M3高炉中修,主体设备运行状况较好。

2 高炉操作

2.1提高喷煤比

(1)改变煤种。喷煤的作用就是为了替代焦炭,用煤粉的发热值来衡量煤粉的好坏更为直接,挥发份的高低在一定程度上代表了煤粉在炉内燃烧的难易。如果挥发份的高则影响到了固定碳含量,反而就起不到应有的作用了。1050M3高炉首先试用,效果明显,如表三所示,所以元立公司果断改变思路,停止烟煤的使用改为全无烟煤喷吹。

表三:使用全无烟煤前后一个月的数据

| 焦比kg/t | 煤比kg/t | 燃料比kg/t | 发热值kcal |

混合煤喷吹 | 401 | 166 | 567 | 6780 |

全无烟煤喷吹 | 372 | 166 | 538 | 7650 |

考虑使用前后的品位提高了1%,按影响焦比2%计算,发热值的变化与消耗变化完全能对应的上,更能说明用发热值作为煤粉的衡量指标比较科学更为直观。当然,如果发热值能保证的话,挥发份肯定越高越好,有利于炉内燃烧。

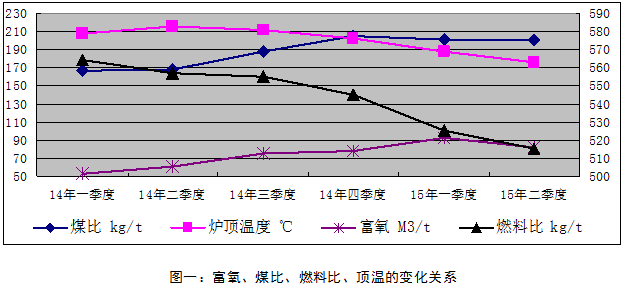

(2)提高煤比。鉴于自产焦的独有特点,堆比重大、反应性低,导致燃烧带纵向高度升高,高温区变宽上移,继而炉顶温度长期偏高。提高喷吹量减少入炉的焦炭量,只要炉内不出现崩滑料就说明焦炭的骨架作用可以维持,利用煤粉易于燃烧的特点取长补短,降低自产捣固焦特有的影响,解决了长期顶温高的问题,如图一所示。

2.2 提高富氧

提高煤比之后,各高炉重除灰烧损大幅度地升高,超过了40%,分析原因可能是煤粉燃烧不完全所致,为此高炉使用富氧促使残余煤粉完全燃烧,富氧量达到80M3/t以上,重除烧损逐步降到30%以内,煤粉置换效果得到改善。高富氧后,对实际煤比高低进行比较试验,跟踪煤粉置换结果可达到95%以上,达到利用煤焦差价降低成本的目的。高富氧同时大幅度提高产量,更促使炉顶温度进一步降低。如图一所示。

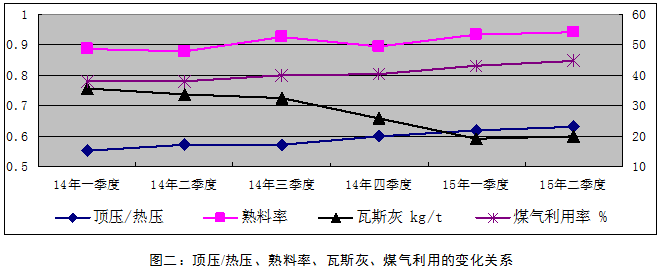

2.3 提高顶压

在煤比达到200kg/t以后,630m3高炉首先出现了崩滑料的现象,而其他高炉仍比较正常,排除煤比过高的原因。考虑元立公司高炉操作固有特点即:压力高、冶强高、煤气流相对难控制。通过提高顶压,降低炉内煤气流速,稳定煤气流,逐步尝试顶压达到了热压的0.63倍,顶压提高后明显减少了高炉崩滑料的次数,煤气利用得到改善,而且高炉瓦斯灰的吹出量也降低了5-6kg/t。如图二所示

2.4 降低生矿 提高熟料率

瓦斯灰吹出量减少,炉内的粉末增加,而富氧和顶压对风量都有一定的抑制,风量萎缩影响冶强,重点工作转移到槽下筛分,特别是生矿的筛分。曾尝试过生矿和烧结矿一起混送到高架料仓,但不利于烧结的稳定,而且场地卫生很难保证。最终以提高熟料率,减少生矿入炉,提前过筛生矿,控制入炉粉末,促使炉况顺行,提高煤气利用,且熟料率提高亦可降低焦比,见图二所示。

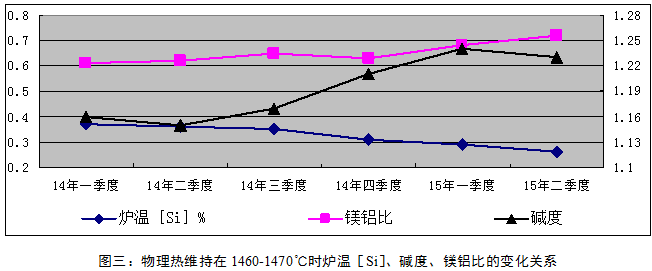

2.5 提高炉渣碱度 保证镁铝比 降低炉温

高富氧可以提高物理热,高顶压可以抑制硅的还原,但生铁含[Si]降低到0.25%物理热仍然保证不了,通过分析总结外单位的先进经验,提高熟料率提高炉渣碱度,可以提高渣铁物理热,镁铝比维持在0.7-0.75倍可以改善炉渣流动性。炉渣碱度从1.15以下提到1.20以上,生铁含[Si]可以长期稳定在0.25%,物理热维持在1460-1470℃。如图三所示

3 调整炉料结构,节本降耗

前期高炉操作指标按原设计参数调整,自实现高煤比、高富氧、高顶压操作之后,逐步提高镁铝比和碱度,铁水质量有大幅度的提高,完全超出炼钢需求指标。经过深入分析、比较各项数据,在能量充分利用上仍有一定的空间。为此,元立公司决定提高焦炭硫负荷,焦炭含硫从0.55%逐步提高到1.05%,吨焦成本可以降低150元,高炉继续提高炉渣碱度到1.25倍,炉温适当提高,实际焦比上升8-10kg/t,一级品率仍然维持在85%,即满足炼钢需求又降低铁水成本约50元/t。

4 存在不足

(1)我厂原燃料中的Zn和K元素含量偏高,尝试了炉渣碱度提到1.3倍,但高炉不稳,限制了低硅高碱更进一步的调整。

(2)尝试用高硫的无烟煤喷吹,吨煤成本可降低70-80元,但高炉消耗上升有近20kg/t,成本反而有所上升,还需要进一步的摸索尝试。

(3)我厂炉渣Al2O3含量不高,一般在15%左右,镁铝比应该不需要这么高,而且提高烧结MgO含量对烧结成本和产质量都有一定的影响,这点还需要进一步调整摸索。

5 结语

根据自身的燃料特点和设备条件以及当地的资源优势,不断地分析总结和创新尝试,科学配置炉料结构,摸索出符合元立公司的一套特有的操作制度和管理制度,发挥出高炉最大的潜能,走出一条具有鲜明特色的高炉操作模式。元立公司高炉的优势是焦炭好、氧气便宜、设备较新。高炉操作特点是压力高、冶强高。通过一年多时间不断的汇总数据,分析结果,总结经验,大胆创新,逐步改善技术经济指标,达到节能降耗的目的,见表四。

表四:2014-2015年上半年主要生产指标

时间 | 平均日产 t | 利用系数 t/m3d | 焦比 kg/t | 煤比 kg/t | 燃料比 kg/t | 一级品率 % |

14年一季度 | 11150 | 3.47 | 397 | 167 | 564 | 69.30 |

14年二季度 | 11407 | 3.55 | 389 | 168 | 557 | 72.98 |

14年三季度 | 11575 | 3.61 | 370 | 186 | 555 | 76.13 |

14年四季度 | 12249 | 3.82 | 340 | 205 | 545 | 80.46 |

15年一季度 | 12055 | 4.02 | 324 | 201 | 525 | 92.96 |

15年二季度 | 12785 | 3.98 | 314 | 201 | 515 | 86.58 |

注:2015年2月10日—3月10日一座630M3高炉中修。

6 参考文献

[1] 项中庸,王筱留.高炉设计—炼铁工艺设计理论与实践(第二版)

[2] 臧向阳,焦刚.再次认识富氧对炼铁的影响.中小高炉炼铁学术年会,2009

[3] 张化义.高炉富氧炼铁前景.世界金属导报2010.12.21第010版,炼铁原料

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页