铁镍基合金铸锭凝固过程及缺陷模拟分析研究

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

铁镍基合金铸锭凝固过程及缺陷模拟分析研究彭 劼 李崇巍 郭文东 (北京北冶功能材料有限公司 北京 100192) 摘 要:为了减轻铸锭顶部缩孔缺陷以提高铸锭成材率,本文运用有限元分析软…

铁镍基合金铸锭凝固过程及缺陷模拟分析研究

彭 劼 李崇巍 郭文东

(北京北冶功能材料有限公司 北京 100192)

摘 要:为了减轻铸锭顶部缩孔缺陷以提高铸锭成材率,本文运用有限元分析软件ProCAST对铁镍基软磁合金铸锭在不同锭型参数和保温条件下的温度场及缩孔疏松缺陷进行模拟预测,得到了与实际产品较为一致的缺陷分布。研究结果表明:1)真空条件下,将冒口在800℃下进行烘烤后可减轻铸锭中心疏松缺陷;2)改进后的锭型能将缩孔缺陷有效控制在冒口线以上;3)该模拟条件能较准确的模拟铸锭凝固过程极其缺陷。

关键词:铁镍合金; 真空模铸; 保温条件; 锭型参数; 凝固缺陷

Effect of Mould Parameters on Porosity Distribution in Fe-Ni Based Alloy Ingot under Vaccum Circumstance

PENG Jie,LI Chong-wei,Guo Wen-dong

(Beijing Beiye Functional Materials Corporation,Beijing 100192, China)

Abstract:To reduce the shrinkage cavity defects of ingot, the solidification process of Fe-Ni based alloy ingot under diffirent mould parameters and insulation methods have been simulated using FEM software ProCAST, showing a reasonable agreement with experimental date. The results show that: 1) Heating the riser in 800℃ has help to reducing the center porosity of ingot under vacuum circumstance; 2) The shrinkage cavity position of new ingot can be controled above riser line;3) The simulation model can predict solidification process accurately.

Key words: Fe-Ni based alloy; vacuum; shrinkage defects; mold parameters; optimizing

Fe-Ni基软磁合金是精密仪器仪表、无线电电子工业的重要材料,实际生产中缩孔疏松缺陷一直是制约铸锭成材率、影响成品质量的主要因素,为了减轻该缺陷,厂家在原锭型的基础上改变锭型参数并将保温冒口在800℃下烘烤以改善其保温条件,有效地将缩孔缺陷控制在了合理范围内。本研究运用ProCAST软件对新旧锭型铸锭凝固过程分别进行模拟,以期得到影响铸锭缩孔缺陷分布的决定性因素,为后续的锭型设计提供参考。

1 工艺生产流程

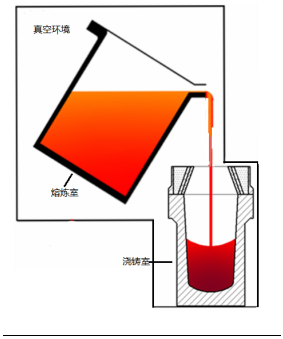

现场500 kg铸锭从浇注到凝固均在真空条件下进行,其生产流程如图1所示。首先将合金配料加入真空感应炉内进行冶炼,加热到合适温度后通过溜槽将合金液浇注到锭模中得到合金锭。真空感应炉冶炼是在负压条件下进行加热、熔化、精炼、合金化和浇注的冶炼方法,由于全部冶金过程是在与大气隔离的条件下进行的,因此避免了大气对钢液的污染,合金熔液在真空下精炼,能显著地提高其纯度并准确控制其化学成分[1]。铸锭凝固后对其进行脱模,后经锻造、轧制得到成品。

图1 模铸生产流程示意图

2 工业试验

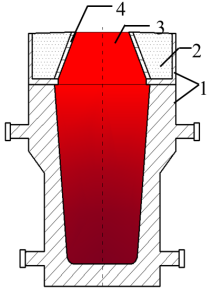

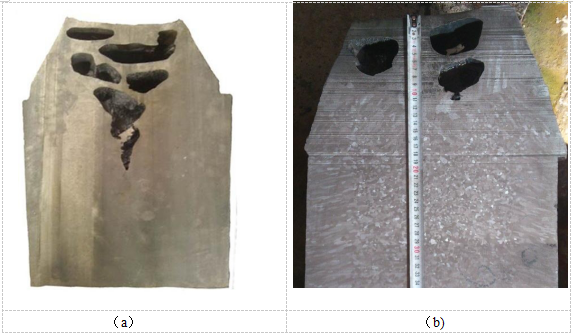

厂家采用的锭型模型及材料如图2所示。旧锭型偏向于矮胖型,冒口锥度和锭身锥度均大于新锭型,高径比小于新锭型。新锭型则进一步将高铝砖的保温冒口在800℃加热炉中进行了烘烤,以提高冒口四周的保温性能。图3为新旧锭型产出钢锭的纵剖结果。由图可知,旧锭型冒口线处有严重的缩孔缺陷,二次缩孔深入冒口线以下,无法通过后期锻造而消除,截面缩孔缺陷大小约占整个断面的1/3;新锭型缩孔则完全处在冒口线以上,断面无明显缺陷,整个截面规整连续。

图2 锭型示意图(1-铸铁模;2-镁砂;3-合金锭;4-高铝砖;)

图3 铸锭锻造后冒口线处形貌对比(a)旧锭型(b)新锭型

3 数值模拟

为了分别探讨锭型参数和冒口保温方式对铸锭凝固过程的影响,找出影响铸锭缩孔分布的决定性因素,本研究分别对新旧锭型冒口是否进行加热的情况下铸锭的凝固过程及缩孔缺陷分布进行模拟,具体过程如下。

模型由铸锭、锭模与冒口组成,本文首先根据锭型尺寸采用 Pro/ E 软件建立各部分材料的三维模型,然后导入ProCAST软件进行网格划分,为了提高计算精度,铸锭部分采用较细网格。各材料的物性参数参考文献[2]设置。冒口预热温度为150 °C和700℃,锭模初始温度为400 °C,合金熔液浇注温度为1530 °C,浇注速度为4m/s。重力环境下浇注,重力加速度g为9.81 m·s-2。各材料之间的界面换热系数[2-7]如表1所示,边界条件[3-5, 8, 9]如表2所示。

表1 界面换热系数

材料界面 | 值/W∙m-2∙oC-1 |

合金锭—铸铁模 | 1000 |

合金锭—高铝砖 | 500 |

高铝砖—镁砂 | 250 |

镁砂—铸铁模 | 500 |

铸铁模—地面 | 400 |

表2 边界条件

位置 | 发射率 | 换热系数/W∙m-2∙oC-1 | 环境温度/oC |

合金上表面 | 0.75 | 0 | 60 |

铸铁模外侧 | 0.6 | 0 | 60 |

铸铁模底部 | 0 | 400 | 25 |

3.1 不同冒口保温方式对旧锭型铸锭凝固过程的影响

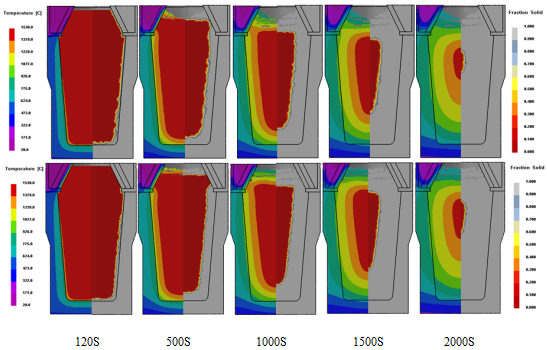

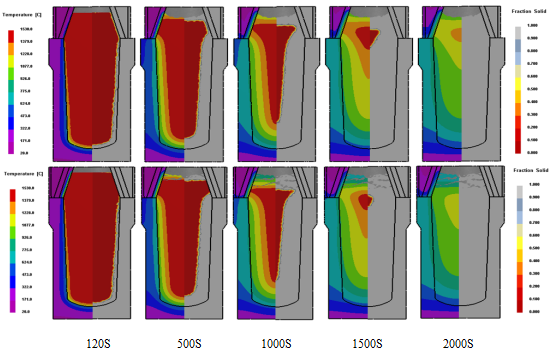

在旧锭型的基础上,将冒口温度分别设置为150 °C和700℃,图4为旧锭型冒口温度不同时的温度场分布和固相率分布。由图4可知,冒口加热后,铸锭总凝固时间延长,但最后凝固区域并没有因冒口周围保温性能增加而上移到冒口区域内,仍然停留在锭身处。没有加热时,铸锭顶部凝固形貌呈凹陷状,而冒口烘烤后铸锭呈层状方式凝固。这是因为冒口温度较低的铸锭由于冒口四周保温性较差使靠近冒口高铝砖的合金率先凝固,中心处的合金随凝固过程体积收缩而下移直到顶表面完全凝固;而烘烤后的冒口四周保温性能提升,冒口处水平方向热量散失较慢,使合金的热量主要从顶表面散失,已凝固的表层合金由于下部没有支撑而呈水平状向下陷落,但由于合金顶表面没有保温措施,热量散失较快,冒口处的合金并没有因为水平方向保温性能提高而最后凝固。

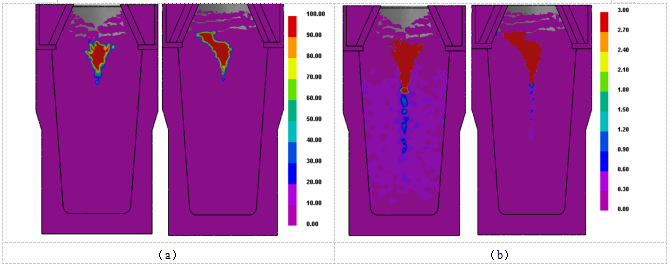

冒口温度不同对旧锭型缩孔分布的影响如图5所示,两种冒口保温条件下缩孔位置均延伸至铸锭本体内部,但烘烤后的冒口的铸锭中心缩孔缺陷有所减轻。缩孔形成的主要原因是合金凝固过程的液态收缩和凝固收缩导致体积缩减,一旦收缩的体积无法被周围的合金液补充就会在铸件内部产生空隙且随温度的降低而逐渐增大。由于铸锭凝固过程其上表面无保温剂覆盖,导致铸锭上表面的传热较快使冒口顶部的合金液先凝固,无法对下部合金进行补缩,从而产生缩孔。该传热条件下,冒口处合金较早凝固的主要原因是合金顶表面热量散失较大,因此提高冒口水平方向保温性能并不能有效解决合金补缩不足问题,所以该锭型参数下使用烘烤后的冒口不能有效改善缩孔缺陷。

图4 旧锭型不同冒口保温方式下铸锭温度场和固相率随时间变化情况:

冒口温度150℃(上);冒口温度700℃(下)

图5 旧锭型不同冒口保温方式下缩孔疏松分布(a)缩孔显示比例100%(b)缩孔显示比例3%

3.2 不同冒口保温方式对新锭型铸锭凝固过程的影响

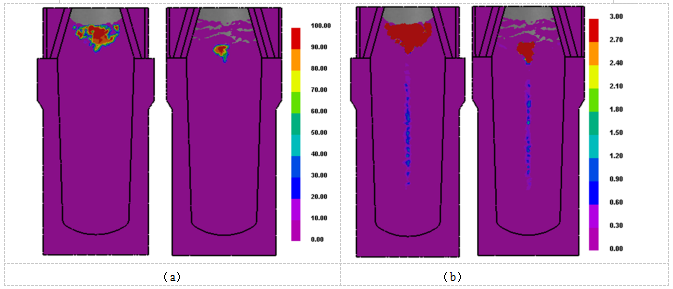

新锭型冒口温度不同时铸锭不同时间的温度场分布和固相率分布如图6示。使用未进行烘烤的冒口的铸锭顶部仍呈凹陷状但其弧度小于旧锭型同条件下的凹陷弧度,冒口温度上升至700℃时,铸锭呈层状方式凝固且高度较低,说明对下部合金补缩较好,下部合金锭更为致密。新锭型的总凝固时间小于旧锭型且最后凝固区域位置明显提升。图7为铸锭在不同保温条件下的铸锭缩孔疏松分布,未进行冒口烘烤的铸锭冒口处缩孔区域大于烘烤冒口的铸锭。同时,冒口烘烤后铸锭中心疏松程度略有减轻。

图6 新锭型不同冒口保温方式下铸锭温度场和固相率随时间变化情况:

冒口温度150℃(上);冒口温度700℃(下)

图7 新锭型不同冒口保温方式下缩孔疏松分布(a)缩孔显示比例100%(b)缩孔显示比例3%

4 结论

(1)真空条件下合金顶部无保温剂覆盖时,冒口在800℃下烘烤的工艺对改善铸锭缩孔缺陷帮助不大,但可以减轻铸锭中心疏松缺陷。

(2)改进后的锭型能将缩孔缺陷有效控制在冒口线以上,锭型参数是决定缩孔位置分布的决定性因素。本研究条件下,高瘦型铸锭比矮胖型铸锭更有利于缩孔位置的上移。

(3)模拟结果和试验结果吻合良好,说明该模拟参数设置能较准确的模拟铸锭凝固过程极其缺陷,可用于后续锭型设计研究。

参考文献

[1] 崔雅茹,王超. 特种冶炼与金属功能材料[G]. 冶金工业出版社, 2010.

[2] 高晨,张立峰,李崇巍,等. 真空条件下锭模参数对铁镍合金缩孔分布的影响[J]. 北京科技大学学报. 2014, 36(7).

[3] Pollock T M, Murphy W H. The breakdown of single-crystal solidification in high refractory nickel-base alloys[J]. Metallurgical and Materials Transactions A, 27(1996), 4,p.1081-1094.

[4] Elliott A J, Pollock T M. Thermal analysis of the bridgman and Liquid-Metal-Cooled directional solidification investment casting processes[J]. Metallurgical and Materials Transactions A, 38(2007), 4,p.871-882.

[5] Miller J D, Pollock T M. Process Simulation for the Directional Solidification of a Tri-Crystal Ring Segment via the Bridgman and Liquid-Metal-Cooling Processes[J]. Metallurgical and Materials Transactions A, 43(2012), 7,p.2414-2425.

[6] Brundidge C L, Miller J D, Pollock T M. Development of Dendritic Structure in the Liquid-Metal-Cooled, Directional-Solidification Process[J]. Metallurgical and Materials Transactions A, 42(2011), 9,p.2723-2732.

[7] 李依依,李殿中,朱苗勇. 金属材料制备工艺的计算机模拟[M]. 北京: 科学出版社, 2006.

[8] Fitzgerald T J, Singer R F. An analytical model for optimal directional solidification using liquid metal cooling[J]. Metallurgical and Materials Transactions A, 28(1997), 6,p.1377-1383.

[9] Liu J, Lee T, Hwang W. Computer model of unidirectional solidification of single crystals of high temperature alloys[J]. Materials science and technology, 7(1991), 10,p.954-964.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页