邯宝一高炉炉墙结厚的处理

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯宝一高炉炉墙结厚的处理吴 仲 梁红星(河钢集团 邯钢公司 邯宝炼铁厂 邯郸 056001) 摘 要:本文主要分析了邯钢邯宝炼铁厂一高炉因为原燃料质量变差、长期发展中心抑制边缘气流…

邯宝一高炉炉墙结厚的处理

吴 仲 梁红星

(河钢集团 邯钢公司 邯宝炼铁厂 邯郸 056001)

摘 要:本文主要分析了邯钢邯宝炼铁厂一高炉因为原燃料质量变差、长期发展中心抑制边缘气流,慢休风等原因引起炉墙结厚,其主要表现为炉墙温度、冷却壁水温差逐渐走低,风氧量萎缩,风压升高,偏尺、滑尺次数多,布料制度调剂达不到预期效果等特点,高炉通过上下部调剂疏导边缘气流,并使用萤石洗炉等措施成功处理了炉墙结厚并快速恢复了高炉各项指标。

关键字:高炉;炉墙结厚;萤石洗炉

Adjustment Of Furnace Wall Accretion Of No.1 Blast Furnace In Hanbao Company

Wu Zhong Liang Hongxing

(Hanbao Ironworks,Handan Iron and Steel Company,Hebei Iron and Steel Group,Handan,Hebei,056001)

Abstract: The paper analyzed the reasons of furnace wall accretion of No.1 blast furnace in Hanbao company, such as

quality of raw and fuel material got worse, the peripheral gas flow is suppressed, win off and slow win .its manifestations includes the furnace wall temperature and difference of water temperature falling,air and oxygen volume shrinking,hot-blast air pressure rise, the number of deviation ruler and slide ruler is more, the distribution system of cloth can not achieve the expected effect, etc. Thanks to measures adopted, such as suitable developing of peripheral gas flow and washing furnace with fluorite, the furnace wall accretion was successfully treated and economic and technical indicators of No.1 blast furnace were quickly recovered.

Key words: blast furnace; furnace wall accretion; washing furnace with fluorite

1 前言

邯钢西区炼铁厂1#3200m3高炉由中冶南方公司设计,采用了铜冷却壁、薄壁炉衬、炭砖一陶瓷杯复合炉底、联合软水密闭循环冷却系统、pw型并罐无料钟炉顶、环保型INBA渣处理系统,改进型高温内燃式热风炉,TRT炉顶余压回收装置等一系列先进、成熟的工艺,于2008年4月18日开炉点火。投产后,不断通过加强精料管理,上下部调剂,完善高炉操作制度等措施,使高炉取得了较好的技术经济指标。2013年11月,一高炉开始出现炉墙结厚现象,经处理炉况及指标得以恢复。2016年8月开始,一高炉再次出现炉墙结厚征兆,并迅速加重,炉墙温度及水温差不断下降,水温差最低降至0.4℃,高炉指标严重倒退,通过一系列调剂及萤石洗炉后,指标逐渐恢复。

2 一高炉炉体冷却设备状况

一高炉采用砖壁合一冷却壁结构,没有凸台,炉底至炉喉钢砖下沿共设置14段冷却壁,其中炉底炉缸区共四段,1-3段为光面低铬铸铁冷却壁,4段位光面球墨铸铁冷却壁;炉腹炉腰及炉身下部5-8段位铜冷却壁;炉身其他六段均为球墨铸铁冷却壁;第9-10段为带背部蛇形管镶砖冷却壁;第11-13段为单层水冷管冷却壁;第14段为倒扣镶砖冷却壁。全软水联合闭路循环冷却系统,设有完善的温度、流量、压力、水位检测元件,确保正常运行。

3 炉墙结厚的征兆

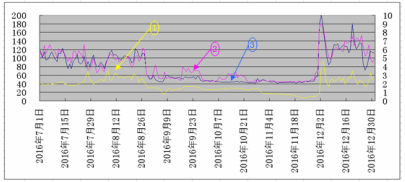

炉墙温度、冷却壁水温差逐渐走低。正常情况下,一高炉炉墙温度分布为9段平均100℃,九段以上温度逐渐升高,且呈小锯齿状波动;水温差维持在略高于2℃的水平。从2016年8月底开始,炉墙温度及冷却壁水温差不断下降,9-11段炉墙温度均降到40℃左右,13段也降到80℃以下,呈现呆死状态;水温差最低降到0.4℃,如图一所示。

图一,一高炉2016年下半年水温差及炉墙温度趋势图

①-水温差 ②- 10段炉墙温度 ③- 9段炉墙温度

Fig.1,water temperature difference and furnace wall temperature trend in the second half of 2016

①-Water temperature difference ②-Section 10 furnace wall temperature ③- Section 9 furnace wall temperature

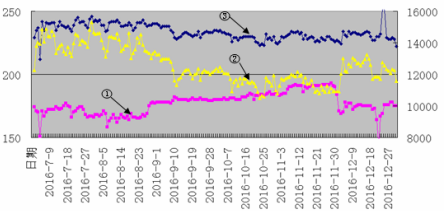

风氧量萎缩,风压升高。8月份之前,高炉正常风机风量维持在5750m3/min左右(比入炉风量小200m3/min左右),氧量8000m3/h,压差上限180KPa。从8月底开始,随着炉墙温度下降,风压开始上升,为了保全风氧量,保持基本冶强,高炉逐渐将压差上限提高到11月份的195KPa,即使这样风量也逐渐萎缩,入炉风速与鼓风动能相应不断降低,如图二所示,至11月下旬,风量萎缩到了5500m3/min左右,风速与鼓风动能也相应达到谷值。

图二,一高炉2016年后半年部分参数趋势图

①- 全压差 ②- 鼓风动能 ③- 风速

Fig.2,A chart of parameter trends in the second half of 2016

①-the differential pressure ②-The kinetic energy of blat ③-The wind speed

偏尺、滑尺次数多。与水温差下降、风压升高征兆同时出现的是滑尺、崩料现象出现,并且呈现出越来越频繁的趋势,严重时几乎每批料都有滑尺。

布料制度调剂达不到预期效果。从八月底水温差及炉墙温度出现下降趋势开始,一高炉就通过上部调剂,发展边缘气流,布料角度、矩阵、料线等先后都进行了调整,但是毫无效果,并且随着压差升高、风量萎缩,中心气流也不严重抑制。到后期,通过上部调剂,无论是放边还是放中心的操作,几乎都没有什么效果了。

4 炉墙结厚的原因分析

4.1 原料条件变差

近年来,钢铁行业形势持续低迷,企业为了扭转亏损局面,大力压减制造成本。随着铁前降本增效的进行,高炉原燃料质量也是不断下降。一高炉的焦炭结构为自产干焦+外购焦炭,外购焦炭质量明显差于自产干焦,粒度小,含粉料大。焦化事故频发,自产干焦炭产量波动,2016年高炉入炉焦炭结构调整频繁,最多的达到3次/天,自产干焦在8月底9月初配比降到了最低33%,取而代之的是质量差于外购焦炭的自产湿焦(其中有事故焦炭);同时自产焦的质量也有下降,如自产干焦硫分从0.6%—0.7%上升到了现在的0.8%-0.9%。入炉原料中,烧结矿品位也从57.5%下降到了不足56%,强度从之前的80以上下降到79左右。同时烧结事故也在增加,停车后高炉不得不大配比配吃落地烧结矿,最为严重的是16年八月,暴雨致使烧结停车后,高炉配吃了60%的落地料,并且未按规程更换大眼筛底,落地烧风化严重,含粉率高达20%-30%,雨水使粉子粘裹在大块上,基本完全进入高炉,入仓烧结粉子量显著升高,而此段时间高炉槽下的返烧率却不增反降,大量粉子进入高炉。原燃料的集中大幅变差严重恶化了高炉料柱的透气性、透液性,破坏了高炉顺行,造成高炉负荷大幅波动,低炉温频繁出现,加速了炉墙结厚, 使炉墙结厚成为事实。炼铁厂的烧结混匀料中配加了高炉的除尘灰(包括重力除尘灰、炉前及槽下除尘灰),使高炉碱金属和Zn等有害元素富集,这是造成高炉炉墙结厚的重要原因,一高炉在12月份休风换风口过程中,有大量银白色液体流出,后经化验,其主要成分为锌。

4.2 边缘气流长期受抑制

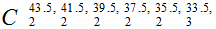

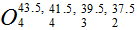

原燃料条件变差后,炉内透气性变坏,压差升高,高炉为了提高透气性,结合一高炉中心气流容易受抑制的经验,长期采取发展中心气流的上下部调剂措施。在上部调剂中,料制由2015年之前使用较成熟的

改变为

改变为

,下部调剂中,主要是使用了半数的长风口,和部分小风口。此料制在初期确实起到了发展中心气流的作用,使得全压差有所下行,指标得以好转,但随着时间的推移,边缘气流不断的减弱,最终致使边缘过重,为炉墙结厚创造了条件。

4.3 炉缸侧壁温度高

从2013年3月开始高炉炉缸侧壁碳砖局部温度异常升高,高炉未能有效处理,虽短期内使其下降,但此后还是周期性的出现,为保证安全,高炉被迫采用降低冶炼强度,降低渣铁流动性,增加炉缸冷却强度,提高炉温水平的措施进行护炉。护炉操作严重降低了炉缸的活性,升高了软熔带的位置,使大量粘稠炉渣粘着在炉墙上,是炉墙结厚的诱因。

4.4 慢休风频繁

2016年由于设备和环保原因,一高炉慢风休风率大幅上升,尤其是9月5日至7日,因环保原因,高炉长期休风,不但延误了高炉处理炉墙结厚的最佳时机,而且进一步加剧了炉墙渣皮结厚。

5 炉墙结厚的处理过程

本次炉墙结厚的处理可明显分为两个阶段,第一阶段为8月底至12月1日,此阶段主要采取上部装料制度和冷却制度的调剂,第二阶段是12月1日至5日,重要采取下部送风制度调剂和添加萤石洗炉。

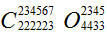

上部装料制度的调剂是第一阶段采取的主要措施,在此阶段,布料角度矿焦同收了3.5度,最外环角度由原来的43.5逐渐降到了40度,布料矩阵由原来的 变至

变至 。但是中期由于风氧量不断萎缩,炉顶中心火焰消失,钢砖水温差大幅度升高,中心气流变得极其微弱,高炉对于优先疏导中心还是边缘产生犹豫,料制上有来回跳动的过程。

。但是中期由于风氧量不断萎缩,炉顶中心火焰消失,钢砖水温差大幅度升高,中心气流变得极其微弱,高炉对于优先疏导中心还是边缘产生犹豫,料制上有来回跳动的过程。

冷却制度上主要是将软水进水温度由原来的40℃提高到了44℃。

第一阶段紧紧依靠上部装料制度放边和提高进水温度的措施,并没有达到需要的效果,炉墙温度越来越低,渣皮越结越厚,水温差越来越低,而且一味的通过上部料制放边处理,致使中心气流减弱,最终使得中心与边缘两股主要气流都很微弱,压差不断升高,风氧量不断萎缩。

第二阶段:送风制度的调整。2016年12月一日,休风更换风口,将风口面积由原来的0.4149m2扩至0.4208m2,长度为663mm的风口有20个减至13个,剩余全为643mm。

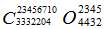

萤石洗炉。2012年12月1日白42批开始加萤石,每批800kg,吨铁15kg/t,矿批83t,全焦比495kg/t,燃料比640kg/t,上部布料最大角43度,中心12度带4圈中心焦,矩阵为 ,走了17.5批后,高炉休风386min更换风口,复风后连加5罐净焦(焦批为23t),度5个风口,送风后,渣皮开始脱落,从上到下,9段靠上先动,幅度较大,8-5段铜冷后逐渐波动,水温差上升。水温差上行到6.5℃。夜班30批停止加萤石,后逐渐捅风口加风。至12月4日12:00,风口全开,风量加至5700m3/min ,富氧6000m3/h,炉墙逐渐稳定,水温差缓慢下行到2.5℃,上部角度同收一度至42度以防止边缘过死,12月5日夜班47批去掉中心焦,中班10批,矩阵改为

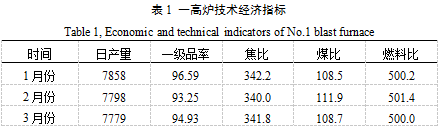

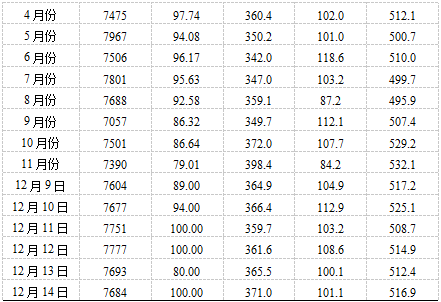

,走了17.5批后,高炉休风386min更换风口,复风后连加5罐净焦(焦批为23t),度5个风口,送风后,渣皮开始脱落,从上到下,9段靠上先动,幅度较大,8-5段铜冷后逐渐波动,水温差上升。水温差上行到6.5℃。夜班30批停止加萤石,后逐渐捅风口加风。至12月4日12:00,风口全开,风量加至5700m3/min ,富氧6000m3/h,炉墙逐渐稳定,水温差缓慢下行到2.5℃,上部角度同收一度至42度以防止边缘过死,12月5日夜班47批去掉中心焦,中班10批,矩阵改为 ,后水温差维持在2.0-2.5℃,中心火焰明显。逐渐增加焦炭负荷,降低焦比,恢复指标,如表1所示,到12月9号,日产铁已达到7600t,煤比提高到了100kg/t。

,后水温差维持在2.0-2.5℃,中心火焰明显。逐渐增加焦炭负荷,降低焦比,恢复指标,如表1所示,到12月9号,日产铁已达到7600t,煤比提高到了100kg/t。

6 总结

(1)精料是大型高炉顺行的基础,不论是降焦增煤还是强化冶炼,必须以精料为基础,降低入炉料成本要科学合理,要严格控制入炉原料的含粉率和有害元素;

(2)中心与边缘气流要合理分布,才能取得良好的经济技术指标,过分依靠中心气流容易引起炉墙结厚;

(3)加萤石洗炉是处理炉墙结厚的有效办法。

参考文献

[1] 靳伟.邯钢1260 m3高炉炉墙结厚的处理[J].炼铁,2012,21(6):35~37.

[2]张文.广钢3号高炉炉身结厚处理实践[J].炼铁技术通讯,2005,(11):2~7.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页