芜湖新兴铸管3号高炉中修快速达产实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

芜湖新兴铸管3号高炉中修快速达产实践李红全 任磊磊摘 要:通过引进氧枪开炉高炉中修工程量降低了20%,开炉及时调整焦炭负荷,避免高炉温,达产时间用时少,并通过喷涂后,煤气气流分布更合…

芜湖新兴铸管3号高炉中修快速达产实践

李红全 任磊磊

摘 要:通过引进氧枪开炉高炉中修工程量降低了20%,开炉及时调整焦炭负荷,避免高炉温,达产时间用时少,并通过喷涂后,煤气气流分布更合理,消除了前期的生产的不稳定因素。一周内达到检修前的生产水平,两周后再创新高。

1 芜湖新兴铸管3号高炉简介

芜湖新兴铸管3号高炉于2013年3月29日开炉,有效容积1280m3,采用薄壁炉型结构,炉腹炉腰配置了三带铜冷却壁,镶砖冷却壁采用了氮化硅结合碳化硅的耐火砖,挂渣性能较好,从投产后至2014年8月达到历史最好成绩,在入炉品位56.12%的条件下,日产达到3861吨,入炉焦比337kg/t,燃料比496kg/t。但在2014年9月底和2015年6月出现两次历时一个月的炉况失常后,3号高炉的炉况始终达不到以前水平,主要原因两次炉况失常造成炉缸中心出现死料柱,边缘有堆积,炉况稳定性较差,指标长期未恢复到以前水平,到2017年后又陆续出现第八带冷却壁损坏,并且冷却设备的损坏有进一步扩大的趋势,为了消除生产和安全隐患,决定对3号高炉进行更换部分冷却壁喷涂造衬进行中修。

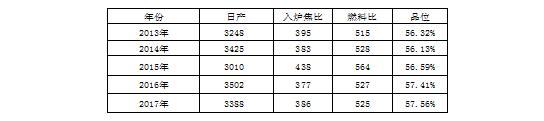

下表为3号高炉开炉几年数据。

2 中修情况

芜湖新兴铸管3号高炉此次中修主要工作是三方面:冷却壁更换和炉皮焊补;炉体喷涂及风口组合砖修复;炉缸清理。

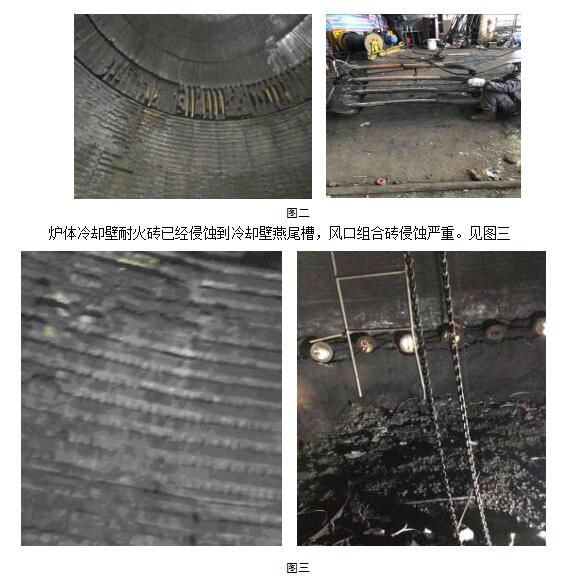

三号高炉停炉后,进入炉内看冷却壁在第八带和第九带(炉身下部)磨损较为严重,部分已壁体已无,只见壁内冷却水管。见图二

因此对冷却壁的第八带进行了全部更换(34块),第九带更换了12块,对风口组合砖采用了支模喷涂修复,对炉身安装120mm的锚固件按照150mm的厚度进行喷涂。

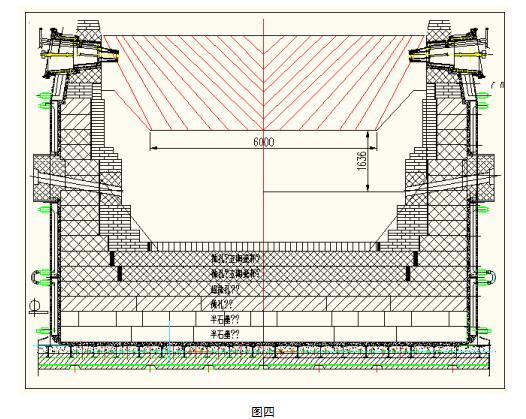

炉缸清理主要针对开炉扒出死料利于开炉快速达产,原计划清理至死铁层,因引进氧枪开炉技术,清理炉缸的工作量减少,改从风口大套下沿开始下扒600mm,此部分包括风口以上的炉料必须全部清理完成(风口见组合砖)。再从风口中心线下清到2000mm,圆周方向距离图纸上陶瓷杯内侧500mm炉料不动外,全部清理。清理至最后的底部直径6000mm,此部分距离铁口最近处1636mm.见图四红线部分为清理范围。

3 开炉工作准备

3.1 烘炉

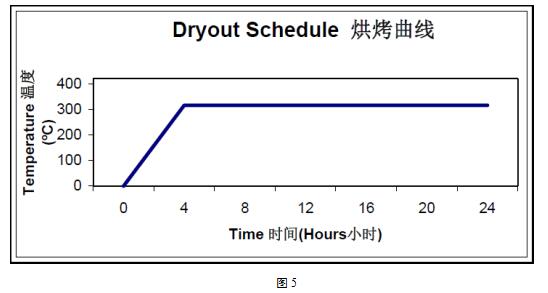

此次使用的是美固美特的喷涂料,按照美固美特提供的烘炉曲线,烘炉时间24小时,烘干喷涂料水分。

烘炉要求:在四小时内将温度从环境温度升高到315℃,在315℃保持20小时,以炉顶温度表为测温依据,烘炉曲线见下图5。

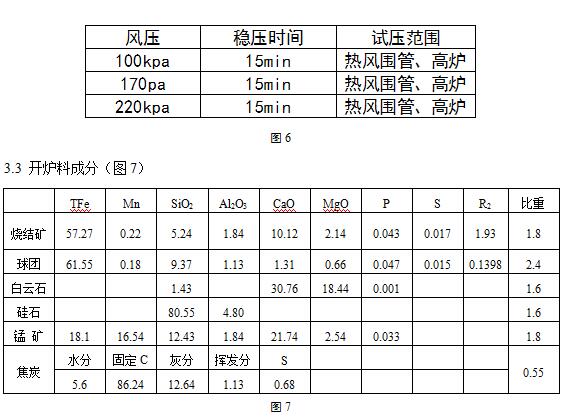

3.2 试压试漏

试压、试漏的目的是检验压力设备是否能够承受相应规定压力,和检验漏点。

本次试压、试漏关闭热风炉热风阀冷风阀,及重力除尘器遮断阀和干除尘荒煤气翻板阀,用混风阀送风,压力按照三个阶段100-170-220 kpa保压试漏,用时4个小时。见图6

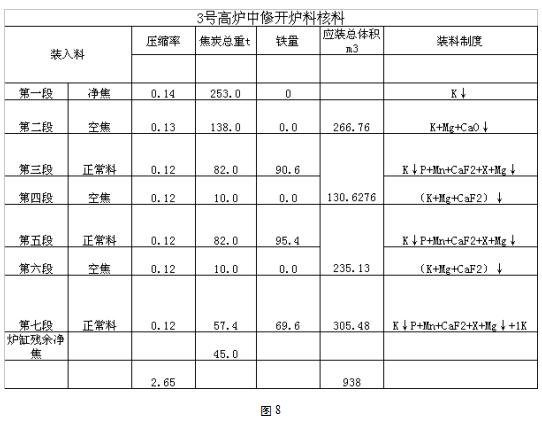

3.4 开炉料

此次开炉料分七段,第一段为净焦填完炉腹,空焦填至炉身1/6,全炉焦比为2.65t/t,渣比790kg/t,渣中铝小于17%,核料硅=3.5%,具体炉料配比见图8,表中K代表焦炭,P代表矿,Mg代表白云石,CaO代表石灰石,CaF2代表萤石,X代表硅石。

3.5 风口布置

芜湖新兴铸管3号高炉为双铁口布局,此次因使用氧枪开炉,采取堵10风口从西铁口出铁的方式。

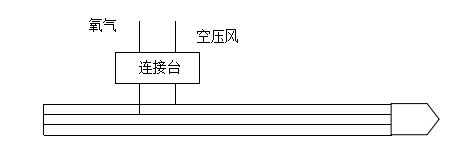

3.6 氧枪

氧枪实际就是将开口机转杆子的一种改造,将转杆改为两层结构,内通氧气,外通空压风,就是双层管的连接方式,用开口机从铁口送入。

氧枪要求,压缩空气小时流量3000m3/h,压力0.7Mpa,氧气流量2000m3/h,压力0.5 Mpa。此次在点火前插入东西两边铁口。

4 开炉

开炉分两阶段,因初期使用氧枪开炉经验不足,造成开炉出现波动,中间进行了调整后,二次开炉快速恢复达产。

4.1 前期开炉

先冷风送风两小时后,送热风点火,点火后,未堵风口焦炭很快点燃,初始压力180Kpa ,冷风流量1600m3/min,因堵风口开炉气流偏向,期间悬料一次,约8个半小时后引煤气成功,焦炭负荷由2.03加到2.22,矿批16300kg未动,同时开一个风口,热风压力170Kpa,风量达到1300m3/min,在点火16个小时后准备出铁,发现铁口通道未打通,连续组织炉前烧铁口,始终不能烧通,随着时间推移铁渣液面上升,风口陆续出现涌渣,至点火后28个小时风口全部灌死,休风处理。

4.2 二次开炉

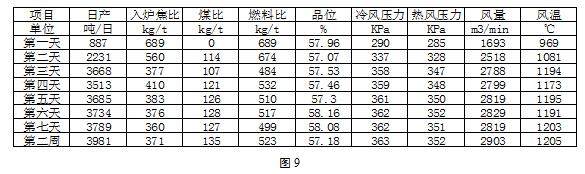

开炉前的准备:在更换完全部灌渣的进风装置的同时,大约在休风15小时后烧通西铁口,放出炉内渣铁约200吨,重新调整开炉方案,风口按照6个风口送风(8#~13#风口,西铁口上方),东边铁口用氧枪继续焖,西铁口用氧气烧,复风后烧开铁口流出少许渣铁,随后第二炉渣铁流量增大,紧接着取出东边氧枪东铁口大量渣铁流出,东边铁口出现通道,形式迅速好转,立刻开始组织开风口,两边铁口轮流出铁,同时焦炭负荷由复风时的1.88在3小时后直接加到3.79,操作时采取每铁次开两个风口的方针,至复风后10小时已经15个风口送风,炉况顺行,物热充沛。后休风处理了其余7个打不开的风口,之后复风很快风口全开,达到全风状态,高炉恢复较好,炉况稳定,顺行,三天后日产上到3700吨水平,半个月产量突破3900吨,燃料指标大幅度下降,成功完成中修目标,突破历史指标。见图9

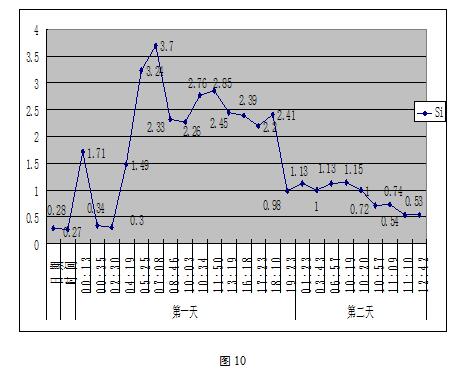

4.3 二次开炉操作

此次开炉虽然有波动,但在二次开炉铁口打开后,渣铁流动性不差,判断开炉料后续焦炭负荷不重,炉温将会大幅度上升,在两个铁口能同时出铁,确保铁口通道通畅后,迅速调整负荷和矿批,下图10为二次开炉36小时炉温数据。

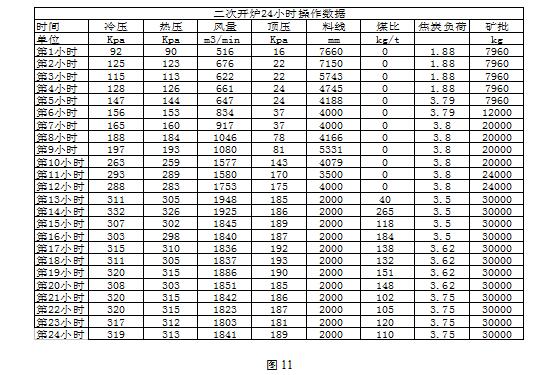

在炉缸通道打开,冷渣铁吸热完成后,1.88的焦炭负荷下达炉温迅速攀升,在经过24小时过渡后,炉温迅速调整到合适的范围,具备了快速达产的条件。操作步骤见图11为二次开炉后24小时操作数据。

5 总结

5.1 此次虽然达产时间快,但在开炉阶段出现波动,主要分析原因如下:

氧枪使用经验不足,焖烧时间短,出铁的西铁口焖烧时间不足20小时,铁口通道未打通。

在二次开炉过程,东边铁口闷烧超过了四十小时,拿出氧枪后铁流较大,冷渣铁一次出尽,迅速打开了东边铁口通道,为快速恢复创造了条件。

首次开炉因为想快速达产,风口选择较多,在炉缸未全部清理并底部死料层距离铁口1.6米的情况下采用了12个风口开炉,结果在铁口通道未打开造成形成的渣铁不能通过死料层渗入铁口附近,由于风口开的多渣铁量下达炉缸较多,无法延长烧通铁液通道的时间,最后造成风口涌渣,不得不休风处理。

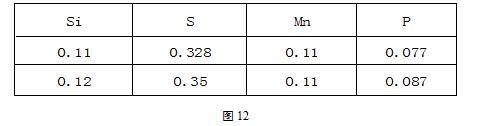

高炉在开炉过程中,是个燃烧焦炭产生热量造渣的过程,在首次开炉过程中,由于铁渣通道未通,风口逐建涌渣逐个堵死风口,这就造成风口不能提供足够的风促进焦炭燃烧产生热量,而在炉缸的渣需要热量保持流动性的同时再化掉冷渣铁,就造成渣子流动性变差,又进一步影响了铁水的温度,造成炉缸的冷渣铁的死料层靠开炉料的温度不能划掉打开通道。下图12为首次开炉休风后,放出冷渣铁的铁水温度,开炉料的锰都由于热量下降被重新氧化,可见开炉过程中风口别涌渣,铁口通道不通对开炉的危害。

5.2 开炉经验总结

氧枪在送入炉内后闷炉时间一定要长,以三十个小时为最佳,同时在对炉缸清理时,如果想要确保开炉顺利,一定要把靠铁口部分清理出来,防止通道未打开。

开炉料的全炉焦比2.65t/t较为合适,但单边铁口出铁,稳妥起见要加大净空焦的量,而正常料的焦炭负荷要调高,因为从实际看1.88的焦炭负荷炉温上到了3.0以上,因此在以后的开炉工程中可以将正常料的入炉焦比调整到700kg/t左右。

氧枪开炉,确实减少了中修工作量-减少了炉缸清理,并且在开炉过程中有一定的辅助加速作用,其从铁口插入后吹入的氧气和空压风助燃了炉内残余焦炭的燃烧,提高了炉缸的热量。

在高炉开炉过程中,对炉况的把控要及时,调整要迅速,此次二次开炉迅速达产,主要是在开炉三小时后,及时将焦炭负荷调整到位,避免了高炉温的影响。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页