武钢2号高炉空料线回收煤气停炉

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

武钢2号高炉空料线回收煤气停炉彭 浩 张建鹏(武钢有限炼铁厂 湖北 武汉 430080) 摘 要:武钢2号高炉采用空料线回收煤气方法进行停炉。通过停炉前保持稳定顺行的炉况,在停炉过程中,…

武钢2号高炉空料线回收煤气停炉

彭 浩 张建鹏

(武钢有限炼铁厂 湖北 武汉 430080)

摘 要:武钢2号高炉采用空料线回收煤气方法进行停炉。通过停炉前保持稳定顺行的炉况,在停炉过程中,采用高顶压、大风量,并通过合理控制停炉操作参数和炉顶打水量,来控制炉顶煤气中的H2和O2含量,实现空料现过程无爆震,并延长了回收高炉煤气时间,实现了安全、环保、快速停炉。

关键词:高炉、回收煤气、空料线、停炉

武钢2号高炉于2010年12月21日点火开炉,高炉设计炉容1536m3,因在上代炉龄的基础上进行恢复性大修,仍然沿用原有的工业水冷却系统。高炉投产后,炉况一直保持稳定顺行,各项技术经济指标保持较好的水平。2014年冷却壁开始出现破损,主要集中在七段勾头,2015年,七段勾头损坏趋势加大,并向八段发展。至2016年初,七段勾头损坏率高达85%,八段勾头损坏高达50%,冷却壁壁体六到八段也有不同程度的损坏。炉身因冷却壁破损严重,七段炉皮经常会出现温度高发红,被迫进行外部打水冷却。2016年8月26日,武钢2号高炉按去产能计划,正式停炉。

1 停炉前的准备

为确保安全、顺利停炉,对停炉前各项工作进行了认真准备。

1.1 炉顶打水系统准备

2号高炉原有的打水系统打水能力仅120t/h,且部分打水管道已经堵塞。为了确保停炉过程中打水能力满足要求,并进一步改善打水的雾化效果,对炉顶打水系统进行全面改造,适当加大炉顶打水主管道管径,并配置两台增压泵(一用一备),使炉顶最大打水能力可达到180m3/h。同时,对炉顶打水喷头进行重新设计,采用六个雾化打水喷头环向均匀分布于炉喉,对每个打水头单独安装电动阀,并实现主控室手动阀操作控制。电动阀设置正、反向两个按钮,通电动作,断电停止,确保操作过程中能自如调整阀门开度来控制炉顶打水量。

1.2 停炉前的操作调整。

2016年8月24日,开始使用Mn矿,加入量为600kg/批(矿批26.6t),碱度由原来的1.15下调至1.10。焦炭由原来的干湿混上改为全干焦冶炼,为了保持两股气流的稳定,中心焦相应由3环减至2环。用Mn矿后,铁水中Mn含量由原来的0.15%左右上升至0.6%左右。使用Mn矿后,炉底温度略有所升高(见表1)。

表1 Mn矿洗炉前后炉底温度对比

炉底温度监测点 | A | C | D | E | G | H | 平均 | 中心 |

使用前 | 339 | 575 | 547 | 553 | 损坏 | 457 | 446 | 651 |

使用后 | 350 | 596 | 568 | 574 | 损坏 | 478 | 465 | 672 |

另外,正常生产时,铁口角度为10.5°为了确保停炉过程中最大限度出净炉缸渣铁,在停炉前,分两次逐步加大铁口角度,至24日,铁口角度调至12.2°。

2 空料线停炉

2.1上停炉料

24日23:30,开始全焦冶炼,焦炭负荷3.5,同时理论碱度进一步下调至1.05,并于24:00以海南代烧结12t。

25日1:30开始上停炉料,调轻焦炭负荷至2.5,中心焦由2环减至1环。由于2号高炉是用料车上料,最大焦批只能达到7t,焦炭负荷2.5是,焦批为10.4t,在上料过程中,采取以每两批料加一次净焦的方式来补足焦批。根据冶炼周期计算停炉料共需加料43批,按要求对料槽进行备料,确保小休风前,停炉料正好到达风口区域,料槽中料正好用空。4:30停煤,煤枪空吹N2。6:00,Mn矿槽存用空,因组织Mn矿再进槽难以满足全部槽空的要求,停用Mn矿,并保持原有碱度及负荷不变。7:30开铁口准备小休风时,因公司煤气严重不足,煤气平衡困难,高炉小休风时间推迟。8:30堵口后,于9:20开铁口,10:40才按正常程序休风,炉顶点火赶荒煤气。休风时料线3.5m。期间上停炉料累计54批,并于最后上7t净焦盖住料面。最后一次铁时,停炉料已经下达。最后两次铁水炉渣主要成份见表2。

表2 小休风前最后两次铁水炉渣主要成份

铁次 | [Si] | [s] | [Mn] | (SiO2) | (CaO) | (Al2O3) | (MgO) | R |

23513 | 0.571 | 0.036 | 0.532 | 33.71 | 37.08 | 17.53 | 8.38 | 1.10 |

23514 | 0.950 | 0.029 | 0.664 | 33.79 | 38.95 | 16.40 | 8.37 | 1.15 |

2.2 空料线操作

26日14:00开始送风,14:30,风量恢复至2250m3/min,顶压恢复至0.185MPa,压差0.100MPa,O2用3000m3/h。随着料面下降,根据风压变化情况,适当增加风量,至15:30,风量加至2750M3/min。

在降料面过程中,每半小时通过人工取样对煤气成份进行分析。并安排专人负责炉顶打水控制。根据炉顶温度、气密箱温度情况适时进行炉顶打水,根据上升管四个点的温度变化情况,调节对应部位雾化头的电动阀,使上升管四个点的温度均控制在350-450℃范围。具体降料面过程中炉顶温度控制参考见表3。

表3 降料面过程炉顶温度控制参考表

异动 | 措施 |

炉顶温度升高,H2<10%,最高不大于12%,O2<1.0% | 增加打水量 |

炉顶温度升高,H2>10%,最高不大于12%,O2<1.0% | 减风、减水 |

炉顶温度升高,风量减少,水量最大或H2>10%,最高不大于12%,O2<1.0% | 降低风温 |

H2>10%,最高不大于12%,炉顶温度可以接受,O2<1.0% | 减打水量 |

炉顶煤气中出现氧气或崩料,O2<1.0% | 减风 |

在降料面初期,H2%含量较低,基本保持在2%以内。O2含量约0.3%左右。参数控制上,持续保持风量在2750m3/min以上,随着料线的不断降低,风压逐渐下降,操作上适当降低顶压,同时降低对压差的控制。降料面过程中各操作参数控制见表4。

表4 降料面过程中各参数控制情况

| 风量 | 风压 | 顶压 | 压差 | 风温 | 顶温 ℃ | 水量 | 料线 | 煤气成份 | ||||||

时间 | m3/min | MPa | MPa | MPa | ℃ | 1 | 2 | 3 | 4 | m3/h | m | CO2 | CO | H2 | N2 |

15:00 | 2250 | 0.283 | 0.185 | 0.098 | 985 | 304 | 217 | 244 | 268 | 0 | 3.36 | 14.46 | 22.02 | 1.51 | 61.56 |

15:30 | 2679 | 0.279 | 0.178 | 0.101 | 994 | 317 | 280 | 232 | 283 | 47 | 3.88 | 14.62 | 26.09 | 1.5 | 57.11 |

16:00 | 2735 | 0.276 | 0.178 | 0.098 | 840 | 352 | 269 | 313 | 305 | 65 | 7.67 | 13.54 | 27.57 | 5.52 | 53.08 |

16:30 | 2754 | 0.262 | 0.173 | 0.089 | 863 | 381 | 251 | 312 | 403 | 51 | 8.3 | 10.42 | 27.84 | 5.34 | 55.21 |

17:00 | 2768 | 0.245 | 0.166 | 0.079 | 885 | 344 | 159 | 161 | 303 | 33 | 11.19 | 9.12 | 29.27 | 3.98 | 57.21 |

17:30 | 2650 | 0.24 | 0.168 | 0.072 | 892 | 294 | 265 | 147 | 130 | 38 | 11.56 | 7.05 | 30.8 | 4.44 | 57.33 |

18:00 | 2734 | 0.239 | 0.165 | 0.074 | 1083 | 372 | 106 | 237 | 205 | 64 | 13.12 | 5.54 | 29.3 | 3.14 | 60.04 |

18:30 | 2760 | 0.236 | 0.165 | 0.071 | 1078 | 343 | 279 | 309 | 334 | 85 | 14.53 | 4.66 | 31.89 | 4.02 | 59.39 |

19:00 | 2775 | 0.231 | 0.158 | 0.073 | 1047 | 260 | 172 | 118 | 118 | 62 | 14.99 | 5.5 | 31.03 | 5.63 | 57.74 |

19:30 | 2654 | 0.219 | 0.154 | 0.065 | 978 | 364 | 270 | 201 | 384 | 52 | - | 5.73 | 28.91 | 7.3 | 57.51 |

20:00 | 2468 | 0.209 | 0.15 | 0.059 | 1013 | 438 | 318 | 209 | 370 | 63 | 16.81 | 7.39 | 25.48 | 10.37 | 56.6 |

20:30 | 2302 | 0.201 | 0.144 | 0.057 | 1020 | 331 | 248 | 168 | 256 | 56 | - | 6.95 | 25.01 | 9.99 | 56.88 |

21:00 | 1721 | 0.173 | 0.141 | 0.032 | 1022 | 406 | 317 | 247 | 437 | 57 | 18.13 | 7.97 | 25 | 11.17 | 55.81 |

21:30 | 1943 | 0.146 | 0.099 | 0.047 | 1043 | 282 | 204 | 251 | 238 | 90 | - | 5.23 | 28.19 | 8.95 | 57.56 |

22:00 | 1822 | 0.134 | 0.092 | 0.042 | 1062 | 380 | 251 | 203 | 417 | 59 | 19.46 | 7.5 | 24.6 | 10.98 | 56.83 |

22:30 | 1817 | 0.133 | 0.095 | 0.038 | 1062 | 370 | 231 | 186 | 429 | 87 | - | 8.98 | 23.15 | 12.95 | 54.86 |

23:00 | 1394 | 0.072 | 0.041 | 0.031 | 1055 | 395 | 225 | 204 | 339 | 50 | 20.63 | 8.72 | 23.12 | 13.14 | 54.88 |

23:30 | 1243 | 0.041 | 0.009 | 0.032 | 1049 | 396 | 416 | 390 | 390 | 34 | - | 4.43 | 26.61 | 9.51 | 59.28 |

0:00 | 2488 | 0.132 | 0.01 | 0.122 | 1023 | 498 | 252 | 167 | 376 | 76 | 21.89 | 2.69 | 30.74 | 8.67 | 57.6 |

0:30 | 2356 | 0.115 | 0.011 | 0.104 | 1094 | 439 | 311 | 191 | 106 | 88 | - | 2.33 | 30.78 | 8.01 | 58.72 |

1:00 | 2360 | 0.115 | 0.011 | 0.104 | 1064 | 506 | 200 | 145 | 156 | 77 | - | 煤气管堵 | - | - | - |

1:30 | 2368 | 0.114 | 0.01 | 0.104 | 1026 | 287 | 258 | 174 | 108 | 80 | - | 煤气管堵 | - | - | - |

2:00 | 2056 | 0.094 | 0.085 | 0.009 | 978 | 245 | 185 | 360 | 96 | 96 | - | 6.11 | 24.08 | 7.88 | 61.84 |

2:30 | 2036 | 0.095 | 0.01 | 0.085 | 1006 | 307 | 146 | 223 | 99 | 117 | - | 12.75 | 9.63 | 6.29 | 70.14 |

16:30,取样检测发现炉顶煤气中H2%、O2%含量突然上升,分别达到5.5%和1.2%,对风口区域进行检查,发现10#风口损坏,立即停O2,并对损坏风口进行闭水操作后,H2%含量迅速下降至3.0%左右,O2%含量降至0.40%左右。同时,将压差控制由0.090MPa降至0.080MPa,此时,风量2750m2/min,顶压0.175MPa,料线8.5m。

17:30,炉顶煤气中H2%含量再次突然上升至4.44%,经检查发现14#风口损坏。对其进行闭水操作后,H2%降至0.31%。同时,将压差进一步降低至0.070MPa控制,此时风量2750m3/min,顶压0.170MPa,料线11.56m。

17:25,开铁口出铁,风量2750m3/min,Pk0.168MPa,压差0.070MPa。18:25铁口喷,堵口。

18:30,料线达到14.53m时,两个探尺均被烧坏,后继料线通过燃烧的焦炭量来估算。

同时,随着炉料的继续下降,料层越来越薄,有小管道产生。20:00,当料线达到17m左右时,炉顶H2%含量上升到10%左右,逐渐减风至2300m3/min,同时退顶压至0.15MPa,压差控制在0.050MPa。伴随着料线的逐步步加深,适当控制打水量,并相应减风,降低压差控制,维持H2%在10-12%。

20:40开第二次铁口。直至休风前将铁口堵上。

22:00,炉顶煤气中CO2%出现拐点,有较明显的上升。22:30达到了8.98%,表明炉料已经降到了炉腹,估算料线约21m左右。

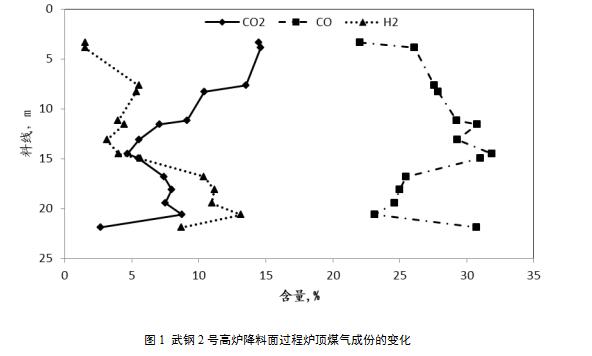

23:00,煤气分析中H2%含量达到13.14%,高炉于23:10开放散、切煤气。后将风量加至2400-2500m3/min。27日2:00,煤气中氮气含量上升至61.84%,观察到风口变暗,部分风口已经开始挂渣,2:30煤气中氮气达到70.14%,判断料面已降至风口以下,逐步减风,3:10休风,空料线完毕,历时13小时。停炉降料面过程中炉顶煤气成份变化如图1所示。

3 停炉经验总结

通过采用空料线回收煤气法停炉,共历时13h,回收煤气9h,极大的缩短了停炉时间。在停炉过程中,因对打水及压差等关键参数的较好控制,全程未发生爆震,停炉非常成功。在停炉过程中,有以下几点值得借鉴。

(1)停炉前特护工作到位。在停炉后期,炉身打水全停后,七段炉皮位于2#、3#、7#-9#、12#、17#风口上方位置均出现大面积发红现象,表明这些位置炉皮工作状况极其恶劣。由于在特护期间炉皮打水充分,有效避免了这些位置发生开裂、烧穿等事故,为安全顺利停炉打下了基础,且直至停炉前炉况稳定,顺行较好。

(2)在上停炉料期间各参数控制合理。以每两批加一次净焦的方式补充焦批,使料层能够均匀、合理分布,同时,通过控制合理的压差,均衡炉内气流分布,保持了较好的炉况,也减少了停炉过程中出现管道行程的机率,为安全顺利停炉创造了良好的条件;小休风前,ω[Si]按0.5-0.7%控制,铁水硫含量0.030%左右,碱度按1.10控制,并保持了1480℃以上的物理热,充分保证了铁水的流动性。如果按原计划8:00的铁休风,停炉料共43批正好到达风口,小休风前ω[Si]0.6%,将更有利于停炉过程中渣铁排放

(3)停炉料计算准确。停炉料理论铁量680t,实际出铁619.9t,再加砂口铁20t,共640t铁。考虑到空料线后,炉缸焦炭上浮,死铁层铁容铁量增加,基本与实际相符。

(4)适当控制高顶压、大风量、低压差。在空料线过程中,充分采用大风量、高顶压、富氧,加快了料线的下降速度,同时,随着料面的降低,合理控制较低的压差,有利于炉内气流的均衡分布,在料层变薄过程中,有效降低了产生管道的概率。

(5)雾化打水装置使用得当。炉顶打水雾化装置的六个水头雾化效果很好,且能够单独水量控制,能较准确地控制打水量和打水部位,使炉顶煤气成份中的H2%及O2%含量得到了有效控制。在整个空料线过程中,没有发生明显的爆震现象,为空料线降料面的安全提供了保障,并有利于长时间维持大风量作业,增加煤气回收,加快降料面过程。

(6)回收煤气时间长。本次停炉历时13h,回收煤气时间达9h,在空料线过程中,煤气分析中H2%曾一度达到了11%,接近设定的12%的临界值,但考虑到煤气中O2%含量很低,仅0.1%左右,仍然坚持煤气回收, 22:30,煤气分析中H2%已达到12.95%,O2%仅0.06%,仍未发生爆震现象。这也证明了,当煤气分析中O2%含量控制较低时,H2%含量达12%仍可认为处于安全范围内。在降料面后期,煤气分析H2%达到13.14%,料面已到达炉腹下部,为确保安全,开放炉顶放散阀,中止煤气回收。

(7)停炉过程及时发现风口损坏并有效处置。在空料线前期,先后发现10#、14#风口损坏,由于发现及时,并合理闭水,直至停炉,有效避免了因坏风口向炉缸漏水导致的煤气成份中H2%含量大幅升高。同时,也警示在停炉过程中,要密切关注风口等冷却设备状况,发现异常必须及时、有效处置,避免对空料线过程造成影响。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页