保护渣与铸坯振痕关系

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

保护渣与铸坯振痕关系唐杰民 夏磊 (上海亚新冶金设备有限公司,上海市永和路118弄42号801室) 摘 要:本文研究了保护浇铸中的保护渣行为,提出了振痕形成的一种假说。液渣层在结晶器上下振…

保护渣与铸坯振痕关系

唐杰民 夏磊

(上海亚新冶金设备有限公司,上海市永和路118弄42号801室)

摘 要:本文研究了保护浇铸中的保护渣行为,提出了振痕形成的一种假说。液渣层在结晶器上下振动时候将保护渣涂抹在铜管内壁上形成固态渣层,在振动上下峰值附近保护渣堆积形成凸起,钢水在形成的保护渣层上形成铸坯初生坯壳,对应保护渣凸起形成坯壳四周的凹陷,从而产生振痕。一冷过程中的保护渣行为对铸坯表面质量产生决定性的影响。根据现场实际来讨论铸坯的表面质量与保护渣、振动参数之间的关系。

关键词:保护渣、振动、涂抹、振痕

The Relation of Mold Powder and Oscillation Marks

Tang Jieming, Xia Lei

(YAXIN METALLURGICAL EQUIPMENT(Shanghai) CO.,Ltd ADD:Rm 801,Building No.42,Lane 118,Yonghe Road, Zhabei District, Shanghai 20072)

Abstract: The behavior of mold powder in continuous casting process is studied and a new hypothesis about the formation of oscillation mark is put forward in the paper. Firstly the melting zone of mold powder is brushed on the meniscus of the hot face of mold tube when oscillating, secondly two solid slag rings is formed on the top and bottom position of solid slag film after the solidification of melting slag, finally the oscillation marks is formed after the cover and solidification of liquid steel on these solid slag rings. For the surface quality of billet, round , round and slab is influenced strongly by the behavior of mold powder, the relation of surface quality, mold powder and parameters of oscillation are discussed in this paper.

Keywords: Mold powder, Oscillation, Brush,Oscillation marks

1 前言

结晶器保护渣是保护浇铸开始阶段中最为重要的一环,液态保护渣层不仅用于隔绝空气实现保护浇铸,另外一个作用就是在结晶器铜管和金属坯壳之间产生保护渣层,从而对一冷传热、振痕的形成和铸坯表面质量将产生重大影响。振痕是结晶器上下振动必然产物,了解振痕成因,减少它的危害成为控制铸坯表面质量最为重要的一环。

目前有较多解释振痕起因论述,但总是感到和现场有点不一样,笔者经过多年的观察和思考,提出渣池将液态保护渣涂抹在铜管壁上形成了保护渣层,同时在结晶器上下振动时刻由产生的保护渣层形成振痕。下面就保护渣的作用、铸坯固态坯壳外层的保护渣层的形成、振痕产生的机理和对铸坯表面质量的影响进行阐述和分析。

2 保护渣的作用

保护浇铸真实的含义不仅仅是在结晶器内的钢水上层产生一定厚度的液态保护渣层,隔绝大气对液态金属的侵蚀。在完成这个任务之后就是要在坯壳表面包裹着一定厚度保护渣层。在结晶器内的钢渣界面上,首先形成是非金属材料的保护渣坯壳,然后液态金属附着在保护渣坯壳的内腔上形成初生的金属坯壳,逐步发展增加其厚度,离开结晶器铜管后形成具有足够安全厚度的坯壳,包裹着内部钢水连续下行。形象地说,保护渣层相当于在金属坯壳外壁穿着了一层紧身衣,这层熔融状态的保护渣壳将高温金属坯壳与铜管分离开来,起到了下列的作用:

改善摩擦关系:将金属坯壳与铜管内表面接触摩擦改变为非金属的保护渣形成的渣壳与铜管的接触摩擦,这是一个稳定摩擦接触关系,大大降低了铜管的磨损,使得铜管寿命得到大幅度的提高。

减少钢水波动:从敞开浇铸来看,钢水液面波动非常大,而采用保护浇铸由于保护渣具有一定的厚度,这个自重的作用在钢水液面上,大大降低了钢水的波动,当然也有浸入式水口插入的深度较大,所以形成了稳定的液面,所以保护渣形成的振痕是有规律的。

改变铸坯传热方式和效率:保护渣形成的渣壳与金属坯壳表面紧密的结合,为整个坯壳传热的平稳性创造了条件,有利于坯壳均匀生成和发展。

有利于填充气隙:液态向固态转变中的坯壳产生收缩,造成坯壳局部凹陷,于是气隙形成。熔融态的保护渣在结晶器拉拔作用下挤入到气隙中,将气隙填充,保持连续稳定的保护渣层传热;

得到良好的表面质量:正是由于产生了均匀的保护渣壳,包裹着金属坯壳的表面,得到了良好而均匀的传热,固态金属坯壳不接触铜管造成黏结缺陷,保护浇铸的表面质量远好于敞开浇铸;

降低坯壳形成时候过热度:液态保护渣处于结晶器钢渣界面的上层,首先是保护渣坯壳的形成,金属初生坯壳是附着在非金属的保护渣壳上面形成,金属开始凝固的过程不像敞开浇铸那样激烈,而是钢水与非金属保护渣坯壳接触,此时形成玻璃体和结晶体的保护渣坯壳温度比铜管内壁温度要高的多,这样就得到了相对平衡稳定的初生坯壳形成和生长的条件,得到了均匀和无缺陷的初生坯壳,这是高质量铸坯生产的先决条件。

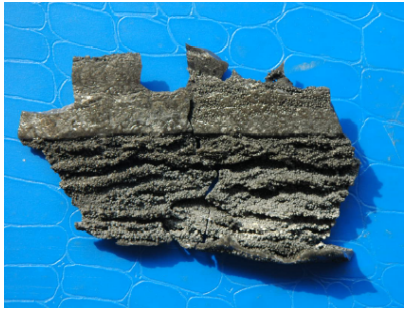

图1 保护渣形态

图1为从结晶器上口取出的保护渣,可以明显看到烧结层和固态保护渣层。

一冷结束后,具有一定厚度的坯壳包裹着钢水离开铜管进入二冷,金属坯壳和保护渣坯壳就失去了铜管的约束,脆性的保护渣冷却后立刻脱离金属坯壳,在保护渣层和金属坯壳之间产生一定的空隙,足辊和二冷一段的冷却水进入到空隙后汽化爆破,将保护渣脱离金属坯壳下落,二冷室地面看到的类似氧化铁皮的堆积物其实就是破碎了的保护渣。保护渣的破碎使得二冷水粒子可直接接触铸坯表面,给二冷过程创造有利的条件。

3 保护渣壳的形成机理

保护浇铸使用保护渣的目的是要给金属坯壳穿着一层保护渣衣服,从而起到保护浇铸的目的。这层衣服必须紧身,当坯壳产生凹陷时,在结晶器拉拔的作用下,具有一定厚度的熔融态的保护渣层能够填充跟随进入到凹陷处,在拉拔和填充共同作用下,弥补了凹陷形成的气隙,给铸坯在径向上创造均匀一致的表面传热条件,这也是生产高质量的铸坯首要条件。这层衣服究竟怎么样穿着到金属坯壳上面的呢?通过长期现场观察,笔者认为是液渣池对铜管壁的涂抹作用而形成的保护渣壳。形象的比喻液态保护渣的涂抹相当于使用排笔在纸上和墙上涂抹油漆,油漆就是液态保护渣,液渣池的厚度相当于排笔的厚度,直观的想象,排笔厚度越大,浸入的油漆量就大,涂抹上墙的油漆量就大;排笔的涂抹速度快,油漆的厚度就薄,反之亦然。

液态保护渣是随着结晶器上下振动而涂抹到铜管四壁上的,铜管外壁得到了强大的一冷水的冷却,铜管内壁的温度也是相当低的,至少不会达到铜的再结晶温度,一般不会超过200℃。在液态保护渣涂抹上铜管壁的过程中,铜管对其迅速冷却,液态保护渣成为玻璃体或者是结晶体,产生了非金属材料的保护渣层。在高温状态下的玻璃体和结晶体呈现熔融状态,既有固态的性质,也有一定的流动性,给一冷传热和保护铜管创造了良好的条件。

4 振痕与保护渣的关系

铸坯表面上的振痕一直困扰了连铸学界,提出了种种的振痕形成机理,但是总是觉得牵强附会,与现场出现的问题往往不能够对应。笔者通过长期的观察和思考,提出来在保护浇铸的模式下,振痕就是由保护渣造成的新的思路,供大家来评判。

液态保护渣与低温铜壁始终保持接触,将液态保护渣涂抹到铜壁上,在液态保护渣和铜壁巨大的温差下,保护渣形成了玻璃体和结晶体,靠近铜壁的保护渣由于其温度较低,成为固态渣壳,在金属坯壳接触的保护渣层则呈现出熔融状态。

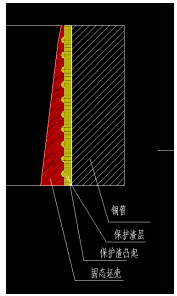

当结晶器下行的时候,总是有一段这样的时间,结晶器下行的速度与铸坯下行的速度基本相同,此时相当于铸坯和铜管之间处于相对静止状态,液态保护渣池有足够的时间涂抹在铜管壁上,在此刻堆积的保护渣量就大,在连续的保护渣层上形成了一层小小的凸起保护渣圈,当结晶器向上运行时候,坯壳带动保护渣层同时下降,液态钢水附着在保护渣坯壳上面形成金属坯壳,此时保护渣层凸起就造成了初生坯壳的凹陷,所以说有规律出现的振痕,其实就是保护渣层在局部的隆起造成的。下图就示意表示了保护渣凸起形成振痕情形。

图2 保护渣形成振痕示意图

通过分析和观察,发现:

拉速越快,振痕越浅:对于小截面的铸坯来说,由于拉速较高,振动频率高,液态渣池对其涂抹的时间短,结晶器下降的速度与铸坯速度基本相同的时间短,所以相对静止的时间小,液渣池给铜管的涂抹量小,形成的凸起不仅仅高度低,而且宽度小,所以显得振痕浅宽度小。大断面铸坯由于拉速低,振动频率小,结晶器与铸坯静止的时间较长,并且液渣池的厚度大,形成的保护渣凸起宽度大,深度也大,造成铸坯振痕宽而深。我们观察大截面断面的振痕往往较宽和较深就是这个道理。

保护渣黏度大,振痕深:这是由于在相同的条件下,黏度大的液态保护渣涂抹量大,在相对静止的时间段内涂抹的厚度和宽度都显得大,所以造成了振痕深。在浇铸大截面铸坯时能够明显观察到这个现象。铸坯断面越大,选用的保护渣黏度越大,振痕越深。

与振动模式有关:负滑脱是指结晶器下降的速度大于铸坯下行速度,当采用非正弦振动模式时刻,结晶器与铸坯相对静止的时间缩短,造成了液态保护渣涂抹量的减小,形成的凸起也就小,所以这种振动模式下的铸坯振痕较浅。当然从实践上看,正弦振动和非正弦振动对铸坯的表面振痕深浅程度没有显著的变化,即使有不同也难以用肉眼观察出来。

保护渣与铸坯同步下行:保护渣形成的坯壳紧裹着金属,在铸坯的作用下形成相同的下降速率。在整个的一冷过程中,受到铜管上大下小的影响,初生和不断长大变厚的坯壳受到拉拔作用,由于保护渣层的凸起嵌镶在金属坯壳振痕内,相当于金属坯壳外层穿着了紧身衣服,金属坯壳通过振痕和摩擦力来拉动保护渣坯壳同步下行。

一冷过程保持振痕:结晶器对铸坯的拉拔过程中是不能将金属坯壳表面抹平的,这是由于保护渣层紧裹着铸坯,铜管壁对铸坯的拉拔作用是通过保护渣层进行的,既然这层紧身外套始终穿在金属坯壳上,所以一冷结束后始终保留着初生坯壳的振痕形状。铸坯离开结晶器铜管后,失去了铜管的约束,保护渣坯壳开始炸裂下落,此时铸坯表面将保持原有的形态继续冷却。

铸坯凹陷处保持了振痕的形状:观察出现凹陷的铸坯,虽然凹陷大大影响了铸坯的内在和外在质量,而且往往可在在凹陷处观察到纵向裂纹或横向裂纹,但振痕确实清晰可见的。这有力地说明了振痕的形成是在初生坯壳阶段就已经发生了,在随后的收缩凹陷产生时候就保持了振痕的痕迹。

保护渣振痕观察:观察尾坯浇铸时候涂抹在铜管壁上的保护渣情况,在浇铸结束后,尾坯带着钢渣界面上的保护渣下行,此时没有钢水的补充,铸坯与结晶器的平均相对运动速度就是铸坯下行的速度,铸坯在结晶器镀铬层脱落的地方涂抹的液态保护渣往往就悬挂在四壁上,取下这个保护渣壳,可以发现这个渣壳的内腔就有了一层层的凸起,从实践上就可以证明是保护渣造就了振痕。

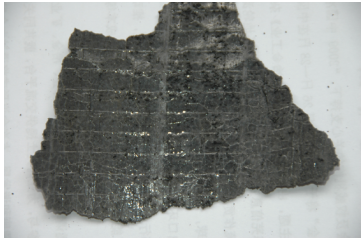

图3 结晶器内保护渣层

图3是过钢量6000余吨的结晶器铜管内取得的保护渣层,铜管内的镀铬层脱落严重,尾坯下行时刻保护渣层结壳停留在铜管内,在贴紧坯壳的一面看到明显的振痕,在与铜管贴紧的一侧较为平滑,证明了保护渣层形成了产生振痕的“凸起”。

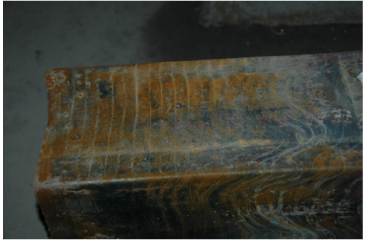

振痕是铸坯承受结晶器第一次振动就产生的,从下面漏钢形成的无缝方管照片图4就可以看出来这个现象,也就对应了液态金属附着在非金属保护渣坯壳上面形成初生坯壳,附着在保护渣的凸起而产生振痕。

图4 150mm方坯12Cr1MoVG漏钢试样

黏度对铸坯表面质量相关,低碳钢水黏度比较大,与容器的亲和拟合程度就差,表现出来的振痕深而宽,规律性不强;碳含量高的钢水黏度小,和型壁的亲和拟合性能好,能够充盈细小的空间,所以表现出来的振痕浅,而且规律性强。

图5 160*260矩形坯对接

图5可见,当快速更换中间包时刻,对接前将保护渣耗尽或使用氧气吹扫干净,所以重新开浇对接坯段没有,相当于敞开浇铸条件,表现出来的前后铸坯表面不一样的效果,左边为对接前的铸坯,由于保护渣的存在形成了保护浇铸条件的振痕,对接右边是开浇时刻由于没有保护渣的存在,表面较为光滑,起步完成后加入保护渣后又形成了振痕生成条件,进入正常浇铸状态。此快速更换中间包过程,结晶器处于低频振动。

铸坯上的振痕虽然具有一定的深度和宽度,看起来对产品质量特别是表面质量将产生影响,其实不然,铸坯一般都不是最终产品,绝大部分都是需要再次加热轧制或锻造成形。在加热炉内生成一层氧化铁皮,轧制前高压水除鳞工序将铸坯表面和振痕内生产的氧化铁皮一起除去,保持了铸坯以洁净的表面进入孔型内轧制。即使没有高压水除鳞系统,在轧制初期几道次中,在孔型挤压作用下,脆性的氧化铁皮容易去除,在高温良好塑性下条件下,达到一定的的压缩比情况下可抹平振痕,所以说在连铸工序中,如果振痕不被拉裂,不会对表面质量产生影响。国外采用波纹铜管生产铸坯,表面波纹状铸坯在轧钢几个道次轧制后即抹平[1]。

从上述的振痕产生的机理来看,一般说来,振痕处没有先天性的缺陷,否则就不能解释绝大部分铸坯经过轧钢生产后的钢材是没有表面质量问题这个事实了。所谓出现振痕问题,都是由于一冷和二冷冷却不当,造成过大的附加应力,在温度应力、相变应力、机械应力的共同作用下将振痕这个薄弱处撕裂,从而形成各种表面缺陷,究其振痕造成的质量问题,根本原因就是不均匀冷却和其它的附加条件的改变造就了缺陷。

在连铸界有这种说法,追求振痕浅,振痕越浅越好,最好是铸坯表面光滑如镜没有振痕,这当然是理想的状态。振痕是连续铸造上下振动脱模的必然产物,良好的一冷过程需要一定厚度的保护渣层附着在金属坯壳上,保护浇铸又是生产优特钢必须的手段,振痕不可避免,关键是不能产生有害的振痕缺陷。

如果一冷和二冷出现问题,铸坯表面产生较大的张应力,在最为薄弱的振痕处将产生拉裂,形成铸坯的表面缺陷。所以说振痕缺陷并不是本身带来的,而是冷却不均匀造成的拉应力将其拉开形成的缺陷,连铸工艺必须保持一冷和二冷的正确合理设计,在铸坯表面避免较大的张应力产生,从而保证轧制产品的表面质量。

理想的铸坯振痕归纳为:

振痕深度浅,振痕宽度合理。

振痕间距适当,振痕间不能裹挟保护渣。

整个周向振痕平直。

5 结论

铸坯表面振痕形成是由液态保护渣不断涂抹铜管内壁形成,涂抹在铜管内壁保护渣受到急剧冷却形成固态保护渣,在结晶器上下振动峰值点时,结晶器处于静止状态,保护渣在此淤积形成凸起,随后的液态钢水附着固态保护渣上形成初生坯壳和振痕。

形态正常的振痕对随后的轧钢工序无害,经过粗轧几个道次就能将其抹平。但不良的保护渣和振动参数形成不规则非正常整合,在连铸二冷过程受到过大应力影响造成振痕撕裂从而形成铸坯缺陷。

保护渣形成振痕是一个假设,希望能引起到从事连铸和质量工作者注意和争论。

参考文献

[1] Ian Bakshi, Martin Garcia, Don P. Lorento,“WAVE Mold for Billet Casting Applications”,Iron & Steel technology No.7 2014. P71

- 上一篇:1#高炉“经料”下保持铁水质量实践 下一篇:模铸氩气保护装置的研究及应用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页