1#高炉“经料”下保持铁水质量实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

1#高炉“经料”下保持铁水质量实践李国栋(天津钢铁集团有限公司 天津市 300301)摘 要:2017年在激烈的市场竞争下,低成本、高质量成为天钢扭亏转盈的基础,大量使用低价块矿成为高炉降低…

1#高炉“经料”下保持铁水质量实践

李国栋

(天津钢铁集团有限公司 天津市 300301)

摘 要:2017年在激烈的市场竞争下,低成本、高质量成为天钢扭亏转盈的基础,大量使用低价块矿成为高炉降低成本重要手段,随之带来的负面影响就是铁水质量的下降,为了解决铁水质量下降问题,天钢炼铁厂1#高炉在“经料”下,通过加强原燃料质量监控、适当提高高炉炉渣碱度、通过上部下部调剂稳定气流等手段,提高高炉对原燃料的适应性,稳定炉况,达到提高铁水质量的目的。

关键词: 高炉;铁水;质量

Key words: blast furnace molten quality

1 概 述

天钢l号高炉2000m3,2003年5月投产,近年来年一级品率一直保持在85%以上,2017年,为应对市场竞争,降低成本,进一步提高产品质量,成为降本增效的重头戏。2017年初,公司制定了详尽的质量考核管理规定,对高炉主要考核[Si]、[S],分别要求[Si]<0.45%,[S]<0.035%,达到90%,为响应公司号召,进一步提高和稳定铁水质量,1#高炉积极采取措施,分析影响因素,制定管理措施,达到一定效果。

2 制度管理实践

2.1 保持炉况稳定顺行

保持炉况顺行是提高和稳定铁水质量的前提和基础,通过选择合适的送风制度,优化冶炼强度和装料制度,加强原燃料检验分析,及时掌握外围变化,通过及时调剂,保证炉况的稳定和顺行,为提高和稳定铁水质量奠定基础。在送风制度方面,采取加长风口、缩小风口面积,风口长度由原先的470mm增长到500mm,风口直径由8个直径130mm的风口,减少到全部为直径120mm的风口,风口面积减少0.157㎡,弥补风温下降对实际风速的影响,保证炉缸活跃度,稳定铁水质量。上部装料制度调整采取适当中心加焦,保证中心气流,适当抑制边缘气流的制度,既可以保证气流分布相对稳定,杜绝失常,也有利于减少壁体波动,保持合理炉型,保证了热制度的稳定,有保证了铁水质量的稳定。

2.2 加强工艺纪律考核

针对2017年公司提出为下游工序服务的要求,1#高炉成立“提高和稳定铁水质量攻关”小组,要求“明确目标,落实责任,统一操作,稳定提高铁水质量”。首先、加强工艺纪律考核,通过全员投入产出考核对炉内操作提出更高要,对炉温、铁水中硫、炉渣碱度提出具体考核指标,连续3炉铁超出方针按照生产事故考核。对工长工作做了进一步要求,下发了炉内管理考核细则,内容增加了:①铁前和铁中看风口,加强对炉温趋势的预判,做到及时调整,较少炉温波动;②增加看料次数,由每班一次增加到,每班两次,通过看料及时发现原燃料变化,特别是焦炭水分变化,及时调整热量,稳定炉温;③完善交接班制度,工长交接时分析本班操作,为下班提出操作意见,统一思想,连贯操作,提高工长操作水平,减少人为操作对铁水质量造成的不利不利影响。其次、加强对上料、炉前工艺纪律管理,围绕高炉稳定顺行的目标,重点抓好槽下筛分、出铁正点率、铁口深度合格率三个关键点的落实工艺纪律。槽下增加清筛次数,特别是块矿筛,做到筛面干净,保证筛分质量;控制筛网T/H值,要求小于120T/H,如果超出,及时调整闸门,保证筛分效果。为确保工作落实到位,对未完成要求的予以考核,对超额完成的给与奖励。

2.3 加强原燃料质量监控,发生变化及时反应

加强入炉原燃料的监控,通过MES系统,对烧结矿、焦炭、煤粉成份进行监控,出现较大波动,及时增加取样,做到及时调整,减少因原燃料波动导致铁水质量波动。在班报增加煤粉成份,焦炭成份记录,可以及时发现成份波动,方便工长调整。增加看料次数,每班看料两次,每班做焦炭水分一次,对原燃料变化情况做到心中有数,发现变化大,及时加送抽检样。

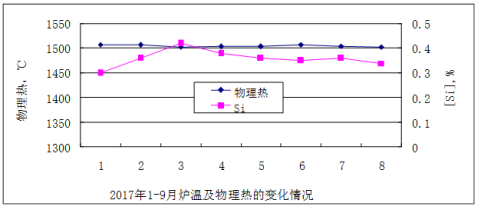

2.4 选择合适的热制度

在高炉热制度的控制中,坚持“降硅不降热,亏热不降硅”的原则。加强铁水物理热控制,物理热方针由>1490℃提高到>1500℃,在保证物理热的前提下将[Si]操作方针下放到0.30%,实现低[Si]操作。从图1可以看出,2017年月平均物理热都在1500℃以上,铁水中[Si]通过4个月的摸索,基本稳定在0.35%左右,实现了低[Si]操作,同时也提高了炉温的稳定性。

图1 天钢2000m3高炉物理热和铁水中硅的关系

2.5 改善高炉炉缸工作状态

对铁水质量的好坏起决定性作用的是炉缸工作状态,均匀的活跃度、充沛的热量、良好的透气性和透液性,是降硅脱硫的关键。由于热风炉系统老化,按照热风炉现有条件,无法保证1200℃以上稳定风温,退而求其次,将风温稳定风温在1190℃,减少因风温波动导致的热量波动,针对风温水平较低的情况,采取提高富氧、控制煤比、提高烟煤比例等手段来弥补理论燃烧温度,目前1#高炉理论燃烧温度可以保持在2250℃左右,满足基本要求。同时,提高理论风速,将理论风速由210 m/s提高到220m/s,来降低风温下降对实际风度的影响,保证缸活跃度。采取中心加焦的装料制度,保证中心气流,减少气流波动,避免气流失常,保证高炉热制度的稳定。良好的活跃度和充足的热量为渣铁反应提供了良好条件,有利于渣铁间硫分配系数的提高。

3 操作管理实践3.1 提高炉渣碱度

炉渣碱度提高可以降低SiO2活度,减少SiO2的还原,同时使软熔带下移,软熔带厚度变薄,还原硅量减少,有利于低硅冶炼,同时还可以提高炉渣脱硫效率。使软熔带位置和厚度的下降,有利于提高渣皮稳定性,减少壁体波动。目前1#高炉碱度逐步由1.15-1.18提高到1.18到1.23,既达到了脱硫效果,又保证了炉渣冶金性能的稳定,达到了良好的效果。

3.2 适当抑制边缘气流分布,减少壁体波动

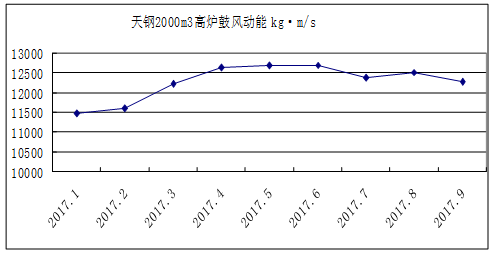

边缘气流过剩不利于壁体渣皮的稳定,经常会造成渣皮脱落,壁体波动,渣皮落入炉缸,会对铁水[Si]、[S]造成影响,短时间内产生较大波动。壁体波动较大时,还会造成管道形成,导致炉况失常,对铁水质量造成较大影响。1#高炉上部采用中心加焦布料制度,下部制度采取加长风口,缩小风口面积,提高鼓风动能,保证中心气流的同时,适当抑制边缘气流,可以减少边缘气流对渣皮的冲刷,稳定渣皮,减少壁体波动。

图2 天钢2000m3高炉鼓风动能

3.3 降低休风率

休送风时铁水质量会大幅波动,无法避免,所以我们只能通过加强一级点检和设备维护,及时发现设备问题,降低因设备因素造成的减风和休风。计划休风时,完善休风料计算,做好热量平衡,尽量减少休风造成的铁水质量异常炉次。同时加强对计划检修的管理,在计划休风时尽可能多的处理设备隐患和故障,将每季度检修一次,延长到每半年检修一次,减少计划检修频次,也有利于稳定铁水质量。

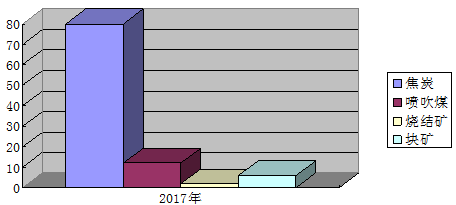

3.4 加强日常硫负荷分析

高炉硫负荷,指每生产一吨铁水所需的入炉炉料带入的总和。高炉硫负荷的主要来源是焦炭、喷吹煤等燃料。如图3所示,高炉由焦炭带入的硫,约占硫负荷的80%;高炉喷吹煤粉带入的硫,约占硫负荷的12%;烧结矿带入的硫约占硫负荷的2%,还有一部分来源于天然富矿,占硫负荷的6%。

图3 2017年天钢2000m3 高炉硫负荷的分布情况

由于市场竞争形势严峻,外购的焦炭、高炉喷吹煤、生矿的供应量和质量并不稳定,硫负荷的波动较大,范围在4.0kg/tHM-5.0kg/tHM之间波动,对铁中硫有较大影响。1#高炉采取,每班记录焦炭、煤粉成分,每日夜班进行统计分析,并对硫负荷进行校核,及时调整炉渣碱度,确保有足够的脱硫能力。

3.5 加强炉温控制,确保炉况顺行

目前1#高炉操作方针,铁水硅含量:0.30-0.40%,铁水硫含量:0.025%到0.035%。日常操作中当铁水中,当铁水含硅量低于0.30%或高于0.40时,及时补充热量和减少热量,主要以调整燃料比为手段,为减少炉温波动,打好调剂提前量,工长采取看风口和看铁样相互结合的方法来提前判断炉温走向,提前调整,减少炉温波动。当铁水含硅量低于0.20%时,可以适当过量调剂,尽快将炉温提上来。当铁水含硅量连续三炉低于0.20%时,及时插焦5t-1批,适当减风控制料速,降低负荷,避免造成炉况失常。当物理热小于1450℃时,操作以提高物理热为主,及时调整热量,放宽铁水硅含量要求,当物理热大于1450℃时,恢复正常操作。若物理热小于1450℃,且炉渣流动性变差时,及时采取插焦操作,并适当减风,尽快提高物理热,确保炉况顺行。

4 效 果通过以上制度和操作上的管理实践,1#高炉铁水质量和稳定性有显著提高,铁水合格率保持在100%,一级品率提高4.5%、铁水中[Si]下降0.06%、铁水中[S]下降0.004%,满足公司要求,为下游工序提供了优质的铁水。具体数据见表1:

表1 2017年月与2016年部分指标统计表

时间 | 入炉品位 | [Si] | [S] | 一级品率 | 合格率 | 二元碱度 | 三元碱度 |

2016年 | 55.58 | 0.43 | 0.033 | 87.8 | 100 | 1.17 | 1.37 |

2017年 | 54.93 | 0.37 | 0.029 | 91.3 | 100 | 1.22 | 1.42 |

相比 | -0.65 | -0.06 | -0.004 | 4.5 | 0 | 0.05 | 0.05 |

从表1看出,1#高炉原料条件大幅下降,主要是考虑到成本因素陪吃一些低品位的块矿,入炉品位下降0.65%,按每下降1%入炉品位,提高燃料比7kg计算,燃料比上升0.65*7=4.55kg,增加了焦炭、煤粉硫带入量,对铁水中硫降低造成了不利影响。铁水含硅量和含硫量进一步降低,一级品率提高4.5%,得利于二元、三元碱度的提高。

5 结 论

2017年度,1#高炉为提高铁水质量和稳定性,通过加强对原燃料质量监控、寻找出合适的造渣制度、选择合适的上部下部制度,提高工长操作水平等一系列措施,活跃了炉缸,保证了热量,提高了铁水质量,降低了铁水中含硅,保证了高炉稳定顺行,降低了炼铁成本。铁水质量和稳定性的提高也为下游工序进一步缩短冶炼时间,冶炼和开发新品种钢打下了基础,为天钢成本降低和技术进步做出了贡献。

参考文献

[1] 周传典.《高炉炼铁生产技术手册》.冶金工业出版社,2002.8,85-92

[2] 宁长龙.降低铁水硅含量.本钢技术,2013(5):8.

[3] 林成城.高炉原燃料条件优劣的技术对策.炼铁,2008(6):5-6.

- 上一篇:设备管理与成本控制 下一篇:保护渣与铸坯振痕关系

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页