高强钢板坯角裂控制研究

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高强钢板坯角裂控制研究刘海春 李阳 张燕平 赵铁成(唐山不锈钢公司) 摘 要:通过对高强钢板坯角裂的生产现状,对铸坯角裂进行分析,确定了二次冷却强度、保护渣、结晶器振动及铸机设备…

高强钢板坯角裂控制研究

刘海春 李阳 张燕平 赵铁成

(唐山不锈钢公司)

摘 要:通过对高强钢板坯角裂的生产现状,对铸坯角裂进行分析,确定了二次冷却强度、保护渣、结晶器振动及铸机设备状态等因素对铸坯角裂的影响,并采取降低二次冷却强度,提高矫直区温度,将保护渣碱度由1.25提高到1.38,粘度由0.13 Pa·s降至0.11 Pa·s和熔化温度由1100℃降至1065℃,缩短负滑脱时间、降低振幅,提高振动频率,加强铸机设备精度、喷嘴的检查管理等各种措施,使得高强汽车钢种的角裂发生率由10%降至1%以下。

关键词:角裂;二次冷却;保护渣;振动;精度

Study and control on corner crack of high strength steel slab

Liu Haichun; Li Yang; Zhang Yanping; Zhao Tiecheng

(Tangshan Stainless Steel Plant)

Abstract:Through the production status of high strength steel slab corner crack, and corner crack of slab were analyzed. Then second cooling water, mold flux, oscillation and device status of caster on the influence of the slab corner crack was determined. According to this, reducing the second cooling water, improving straightening zone temperature, and increasing the mold flux basicity from 1.25 to 1.38, viscosity from 0.13 Pa·s to 0.11 Pa·s, also the melting temperature from 1100 ℃ to 1065 ℃, shortening the time of negative slip, reducing the amplitude, improving the vibration frequency, and also improving precision casting machine equipment and nozzle check management, such as a series of measures were taken in order to reduce casting billet corner crack. In the end the incidence of corner crack in high strength steel were decreased from 10% to less than 1%.

Key words:corner crack; second cooling water; mold flux; oscillation; accuracy

1 引言

唐山不锈钢公司生产高强汽车钢出现边部翘皮情况,经过对热轧板卷所用的连铸坯酸侵蚀检查后发现,在铸坯的内外弧四个角部都存在大量角裂缺陷。尤其含铌、钒、钛等微合金化钢铸坯角横裂发生率高于其它成分钢种。为保证铸坯合格率需对铸坯角部进行火焰清理,该方法不仅需要投入大量人力和生产成本,而且降低了生产作业率。本文针对高强汽车钢种角裂成因和预防措施进行分析研究,控制角裂发生率。

2 生产现状

2.1连铸机工艺参数

唐山不锈钢有限责任公司高强汽车钢生产的主要工艺路线为(铁水预处理)-转炉- RH(LF)-板坯连铸机,板坯连铸机为一机一流连续弯曲连续矫直弧型,于2014年8月进行投产改造,引进奥钢联板坯技术,增加了结晶器在线调宽装置、动态配水装置、液面自动控制系统、结晶器专家系统、漏钢预报模型、动态轻压下、动态配水、工艺优化模型、质量专家系统、切割优化模型等,主要工艺参数如表1所示。

表1 连铸机的主要工作参数

项目 | 板坯连铸机 |

连铸机机型 | 直弧型 |

台数×流数 | 1×1 |

板坯厚度 | 200 mm |

板坯宽度 | 800~1600 mm |

定尺长度 | 9.5~11.8 m |

直线段长度 | 2380 mm |

基本半径 | 8434 mm |

机身长度(冶金长度) | 29400 mm |

连铸机工作拉速 | Max.2.0 m/min |

直结晶器长度 | 900 mm |

冷却模式 | 动态配水冷却模式 |

振动形式 | 共振式板弹簧导向液压振动

|

结晶器振动振幅 | 0~±7mm |

结晶器振动频率 | 30~350Hz |

矫直点数 | 连续多点 |

2.2 生产情况

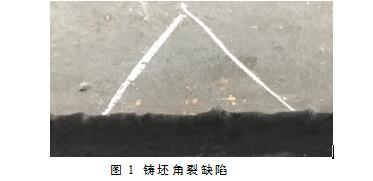

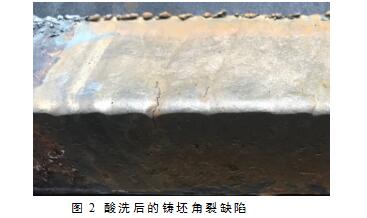

高强汽车钢角裂通常位于角部,在宽面及窄面有一定的延伸长度,部分在振痕底部,与振痕共生,部分角裂深度约5~10 mm;在宽窄面延伸长度约15~45 mm,此外内外弧都有不同程度的出现,如图1所示。

有些隐藏在皮下,裂纹处覆盖着氧化铁,不容易用肉眼观察到,将铸坯切角泡酸进行酸洗以后看到蜿蜒的裂纹,如图2所示。

3 角裂影响因素

3.1 矫直温度对角裂的影响

钢液在降温凝固过程中存在三个脆性温度区,即接近凝固温度的第I脆性温度区、1200 ℃附近的第II脆性温度区和950~700 ℃区间的第III脆性温度区。

二次冷却强度是保证铸坯质量的关键,采用合适的冷却强度能够改善铸坯的角部质量。若二冷整体冷却强度过大,因角部区域是二维冷却,同时中心部位的冷却水沿表面向边部流动,将加速铸坯角部过冷,使得角部区域的温度在矫直时处于第III脆性区,加上铸坯矫直过程内弧承受拉应力的作用,直接造成铸坯角部裂纹的产生。

3.2 保护渣对角裂影响

保护渣性能对铸坯角裂也有重要的影响,粘度过高则影响保护渣的铺展性和熔化性,致使角部振痕加深,产生角裂;熔化均匀性差,保护渣传热过强或流入不均,凝固坯壳极易出现较大横向热梯度,易产生应力集中,成为角裂的起源点。

3.3 振痕对角裂的影响

结晶器振动的主要作用是产生负滑脱,使铸坯脱模,但振动也使铸坯表面产生振痕[1]。 YASUMO TO等人所认为,角裂不会在光滑的钢坯表面上产生,它总是伴随着板坯表面的缺陷如褶皱凹陷等类似于振痕的缺陷处产生。深的振痕会使角裂加重,角裂产生几率随振痕深度的增加而增加[2]。且负滑脱时间越长,振痕越深,则越容易在铸坯的表面和角部产生横裂纹[3]。

3.4 设备精度对角裂的影响

连铸设备功能精度是铸坯质量的保证,铸机不对中以及过大的矫直应力均会导致角横裂纹的产生。连铸生产过程中两个重要的设备参数就是铸机扇形段的对弧合格率和结晶器锥度。铸机对弧和辊缝合格率低,各个点之间高低不平偏差量大,就会造成板坯在扇形段内受力不均,在冷却变形过程中板坯角部的振痕谷底容易出现热应力和外应力集中现象,从而导致板坯角裂的产生[4]。而同时生产过程中若出现结晶器跑锥的话,也会导致出结晶器坯壳鼓肚变形量发生变化,产生批量的角裂。

4 角裂措施控制

通过对影响高强汽车钢角裂的影响因素分析,角裂的防止措施有以下几方面:

4.1二冷区的边部冷却控制

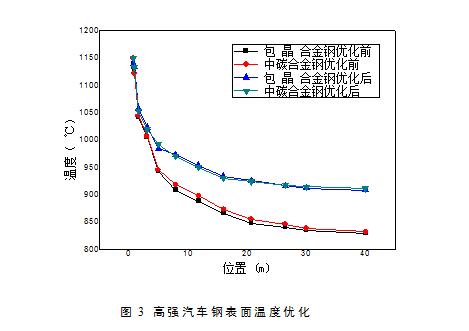

为防止角裂的发生,国内外常用的方法是提高矫直区铸坯角部的温度,使角部温度高于该钢种第III脆性温度区间的上限温度。因此,为控制角裂,对矫直温度进行优化,使其高于第三脆性区。优化后的高强汽车钢种的矫直区表面温度提高至950 ℃以上,如图3所示。而铸坯边部温度较中部低40~50 ℃,故实际铸坯角部温度在900 ℃以上,正好避开第二高温脆性区,防止角裂发生。

4.2 优化结晶器保护渣性能

对裂纹敏感性钢来说,控制弯月面处液面均匀且弱的热传导可以提高坯壳表面的韧性,因此采用低热传导的结晶器保护渣是减少裂纹产生的重要措施。用合适的结晶器保护渣有利于改善铸坯角裂缺陷,保护渣性能优良,则在结晶器内具有良好的铺展性和流动性,能够改善坯壳和结晶器壁之间的润滑和传热,使坯壳生长均匀,减小应力。在稳定浇铸过程中,结晶器内液面较为稳定,渣面活跃,从而减轻铸坯角部横裂纹缺陷。

因此,在实际生产中所使用的保护渣进行了优化,将保护渣碱度由1.25提高到1.38,粘度由0.13 Pa·s降至0.11 Pa·s和熔化温度由1 100 ℃降至1 065 ℃,保证在钢液面形成合适的液渣层厚度,并均匀稳定流入结晶器壁与坯壳间隙,减小振痕深度,避免在振痕底部坯壳薄弱部位产生应力集中,成为角裂的起源点。

4.3 优化振动参数

结晶器振动采用高频、小振幅的方式。振动频率高,有利于铸坯脱模;小振幅有利于结晶器液面稳定、降低铸坯振痕深度和减轻铸坯表面缺陷。通过减少负滑脱时间减少振痕深度可以降低因横裂引起的产品报废率和表面清理率。生产中,对振动参数进行优化设计,如表1所示。

表1 结晶器振动参数

| C1 | C2 | C3 | C4 | C5 | C6 | 振频,cyc/min | 振幅,mm | 振动周期,s | 负滑脱时间,s |

原方案 | 2 | 4 | 170 | -10 | 0 | 0.5 | 135-156 | 2-4.5 | 0.38-0.42 | 0.15-0.16 |

优化1 | 3 | 4 | 170 | -15 | 0.2 | 0.6 | 140-165 | 2.5-5 | 0.36-0.40 | 0.14-0.15 |

优化2 | 2 | 4 | 170 | -10 | 0.2 | 0.6 | 155-170 | 2.0-4.0 | 0.33-0.38 | 0.13-0.14 |

经过现场生产试验发现,方案2缩短了负滑脱时间、降低了振幅,提高了振动频率,铸坯振痕清晰,无杂乱现象,铸坯角部质量良好,试验效果最佳。

4.4 设备精度保证

连铸设备功能精度是减少角裂的前提条件,特别对连铸机的开口度、对弧精度、扇形段开口度要加强控制管理,各扇形段的标高必须达标,因此铸机设备精度控制提出如下要求:

1)每次更换弯曲段后对弯曲段下挂点精度进行检测,以保证更换弯曲段后的精度符合要求;

2)增加弯曲段下挂点精度检测频次,由1次/月增加为1次/周,以保证生产过程中的弯曲段下挂点精度符合要求;

3)加强对二冷喷嘴的检查维护力度,确保冷却均匀,铸坯表面温度均匀分布,减少铸坯宽度方向温度差。

4.5 改进效果

通过对生产工艺的优化控制,各种措施的实施成效显著,易发生角裂的包晶钢、包晶合金钢、中碳钢、中碳合金钢等高强汽车钢种的角裂发生率由10%降至1%以下,所有板坯无需修磨,均可直接送至轧钢进行轧制。

5 结语

高强汽车钢角裂主要发生在振痕的谷底,主要是矫直区铸坯角部的温度位于该钢种第III脆性温度区间内,设备精度不符、振动参数、冷却水量和保护渣等因素导致;通过对二次冷却强度、保护渣理化性能、结晶器振动参数等的优化,并加强铸机设备精度、喷嘴等的检查管理,使得高强汽车钢的角裂得到有效控制。

参考文献

[1] 许孟春, 李德军, 张宁. 连铸板坯角部横裂纹产生原因与控制[J]. 鞍钢技术, 2015, 392(2): 9-14.

[2] 梅钢高强汽车钢板坯角裂的形成机理和控制措施[J]. 黄海, 吴德润. 现代冶金, 2009, 37(1): 38-42.

[3] 于学森, 彭其春, 童志博, 等. 减少A36含硼钢板坯角部横裂纹的工艺实践[J]. 特殊钢, 2012, 33(6): 29-31.

[4] 蔡开科. 连铸坯质量控制[M]. 冶金工业出版社, 2010.

- 上一篇:天钢1号高炉长寿技术管理 下一篇:天钢3200m3高炉无富氧高煤比技术攻关

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页