天钢1号高炉长寿技术管理

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

天钢1号高炉长寿技术管理林 杨 董文明摘 要:本文对天钢1号高炉长寿的影响因素和对应技术措施进行分析和探讨。天钢1号高炉于2004年2月投产,有效容积2000m3。2011年,原料条件不断变差造…

天钢1号高炉长寿技术管理

林 杨 董文明

摘 要:本文对天钢1号高炉长寿的影响因素和对应技术措施进行分析和探讨。天钢1号高炉于2004年2月投产,有效容积2000m3。2011年,原料条件不断变差造成高炉透气性下降,渣皮脱落频繁冷却壁开始出现破损现象。2011年7月进行中修,于2011年9月19日开炉,通过原料控制、炉缸监测、操作技术改进等长寿管理方法,运行近6年以来,各项生产技术指标良好,炉身炉缸温度趋势变化平稳,璧体渣皮频繁脱落次数大幅减少。

关键词:高炉; 长寿管理; 技术改进

Long campaign life technology of Tiansteel

No.1 blast furnace

Lin yang Dong wenming

Abstrctc:In this paper, the influence factors of Tiansteel No.1 blast furnace longe campaign life were analyzed and discussed. Tiansteel No.1 blast furnace put into production in February 2004 and, effective volume of 2000 m3. In 2011, continuous variation of the material condition cause the loss of blast furnace gas permeability, cooling stave breakage phenomenon began to appear. Obtained in July 2011, iSeptember 19 blow-in. For four years, each production technology index is good, the hearth furnace body temperature change trend was stable, the wall body of slag skin frequently fall off drastically reduced.

Key words:blast furnace;Long campaign life;technology

1 天钢1号高炉概况

天钢1号高炉于2004年2月投产,有效容积2000m3,配有3座外燃式热风炉,炉身采用全冷却壁结构,并在炉身下部、炉腰和炉腹配有3段铜冷却壁,采用软水密闭循环冷却系统;炉缸采用微孔碳砖+陶瓷杯结构。投产初期受外围条件影响一直处于慢风状态,于2005年5月外围条件逐渐好转,分别于同年7月和10月进行喷煤和富氧,高炉生产进入稳定顺行状态,取得了良好的技术经济指标[1],如表1所示。

表1 天钢1号高炉2005年-2011年的部分技术经济指标

时间 /年 | 入炉品位 /% | 焦比 /kg.t-1 | 煤比 /kg.t-1 | 燃料比 /kg.t-1 |

2006 | 57.6 | 397 | 118 | 539 |

2007 | 58.2 | 388 | 114 | 537 |

2008 | 58.0 | 414 | 89 | 542 |

2009 | 57.95 | 382 | 112 | 526 |

2010 | 57.52 | 361 | 134 | 524 |

2011 | 56.5 | 356 | 149 | 537 |

2010年以来,钢铁市场竞争加剧,企业成本压力大,高炉原燃料条件日益劣化。2011年,天钢高炉入炉品位从上半年的57.3%降低到下半年56.2%,原料条件不断变差造成高炉透气性下降,煤气流分布不稳,壁体波动幅度大,壁体温度最高达到了200℃以上,渣皮脱落频繁,高炉顺行状况受到较大影响,冷却壁开始出现大面积破损现象[2],各项经济技术指标不断变差。受冷却壁破损影响,1号高炉于2011年7月进行中修,更换6、7、8、三段铜冷却壁和9段铸铁冷却壁,并安装炉缸冷却水温差监视系统等。对开炉以来的各项操作制度进行了天钢高炉长寿影响因素的系统分析,并制定了全面高炉长寿技术管理制度。中修之后于2011年9月19日开炉,开炉之后恢复良好,快速达产,焦比降至350kg/t,焦丁比28 kg/t,煤比144 kg/t,燃料比522 kg/t,风温1192℃,富氧4000,日产4969.7t。至今高炉运行近6年以来,各项生产技术指标良好,炉身炉缸温度趋势变化平稳,璧体渣皮频繁脱落次数大幅减少。

表2:天钢1号高炉2010年12月—2011年7月指标

时间 | 日产量 | 风量 | 焦比 | 煤比 | 燃料比 | [si] | 一级品 | 入炉品位 |

12月 | 4503.5 | 4059 | 368 | 133 | 530 | 0.59 | 86.82 | 57.08 |

1月 | 5190.12 | 4151 | 335 | 155 | 520 | 0.46 | 94.03 | 56.85 |

2月 | 5233.16 | 4154 | 334 | 157 | 521 | 0.46 | 88.26 | 57.56 |

3月 | 5021.19 | 4148 | 335 | 150 | 519 | 0.46 | 91.95 | 57.44 |

4月 | 4967.54 | 4127 | 338 | 152 | 532 | 0.46 | 86.20 | 56.19 |

5月 | 4740.14 | 4116 | 369 | 165 | 566 | 0.47 | 87.81 | 56.42 |

6月 | 4835.13 | 4136 | 352 | 160 | 545 | 0.46 | 97.43 | 56.52 |

7月 | 4554.88 | 4099 | 377 | 154 | 558 | 0.48 | 97.58 | 55.51 |

2 高炉冷却壁结构和炉身耐火材料

2.1 高炉冷却壁结构特点

天钢1号高炉炉体采用全冷却壁结构。根据高炉不同部位的热负荷特点,采用了不同的冷却结构:(1)炉底炉缸砌筑了具有良好导热性和抗炉渣侵蚀的热压小块碳砖,该部位采用具有高冷却效率的光面铸铁冷却壁,(2)炉腹、炉腰和炉身中下部热负荷高、温度波动大、渣铁侵蚀严重,工作条件恶劣,采用了具有强导热能力的铜冷却壁,并在铜冷却壁的前端砌了150mm厚的碳化硅,有利于稳定渣皮、保护炉衬,(3)炉身上部采用的是铸铁冷却壁,(4)炉喉采用的是水冷缸砖。炉体采用软水密闭循环冷却系统,冷却水总量3080m3/h,冷却水压力0.6Mpa。炉腰炉腹有三段铜冷却壁,每段圆周有42块,每块4根水管。

2.2 炉衬耐材的特点

根据高炉不同区域的工作环境和特点,选用不同的内衬材质。具体情况如下:

(1)炉底炉缸采用美国UCAR小块炭砖加陶瓷杯结合的结构,采用2000mm厚的大块微孔炭砖砌筑,微孔炭砖上设两层厚度均为400mm的刚玉莫来石陶瓷垫。

(2)炉腹、炉腰及炉身下部采用115mm厚铜冷却壁,冷却壁镶150mm厚高铝砖。

(3)炉身中部采用260mm厚球墨铸铁冷却壁,冷却壁镶230mm厚半石墨碳化硅砖。

(4)炉顶封盖采用喷涂料。

3天钢1号高炉长寿技术分析

3.1 稳定顺行是高炉长寿的基础

(1)提高精料技术水平,严格控制碱金属和Zn负荷

精料是高炉的稳定顺行的基本条件,更是高炉高长寿的基础保证。天钢高炉自开炉以来,一直饱受原燃料质量波动的困扰。原燃料质量的波动必然会导致炉况的波动,特别的边缘气流大幅波动会损坏炉衬,影响高炉寿命。焦炭质量的高炉稳定顺行的基础,天钢高炉焦炭均为外购湿熄焦。为了减少焦炭质量波动,一方面外购焦炭质量进行严格要求,并根据不同厂家的焦炭质量进行合理搭配使用。2010年2月,对焦炭和块矿进行二次筛分,在进入高炉矿槽前进行预筛分,在入炉前进行二次筛分,在料场先进行一次筛分,再供给高炉矿槽,明显减少入炉粉末,有利于高炉顺行。

碱金属和Zn负荷高,会侵蚀砖衬,并循环富集引起风口上上翘,影响煤气流的初始分布,吹不透中心,导致炉缸边缘不活,风口漏水现象增加。对原燃料入炉前,严格把控,将碱金属、Zn负荷使用量控制在2kg以内。

(2)优化操作制度,控制炉身热流强度

高炉的顺行状态好坏直接影响高炉的各项指标,,同时也影响高炉的炉衬寿命[3]。天钢1号高炉的生产实际表明,高炉炉况波动导致煤气流分布不稳,炉身热负荷异常变化,高温区铜冷却壁部位渣皮脱落频繁,炉衬温度的大幅度波动,会引起热应力对砖衬的破坏,进而加剧冷却水管的损坏。

1号高炉炉况波动,主要是由于原燃料质量裂化,高炉透气性变差,不易吹透中心,边缘气流过于发展。上部布料制度调整以“保证中心,适当控制边缘”为主。通过实践摸索,探索出了一套适合1号高炉的布料制度,典型的布料制度为 。下部送风制度,将450mm的风口改为470mm,风口面积由0.3303m2调整为0.3283m2,提高鼓风动能,保证吹透中心,稳定边缘气流。通过上下部制度的调整,鼓风动能明显提高,透气性提高了。渣皮脱落次数减少,炉身热负荷下降。同时在日常操作上要求4班稳定中心气流,避免气流的急剧变化,减少渣皮脱落,减少砖衬的热应力破坏。

3.2 炉衬侵蚀情况的监控

高炉炉缸炉底烧穿事故已经成为影响高炉寿命的最重要的因素,一代炉役的寿命也取决于高炉炉缸炉底炉衬的破损程度。据不完全统计,2000年以来,国内就已发生炉缸、炉底烧穿事故23起之多。导致炉缸炉底烧穿的因素很多,但是,对于已经投产的炉子,加强监测才是防止炉缸炉底烧穿的最重要的手段。

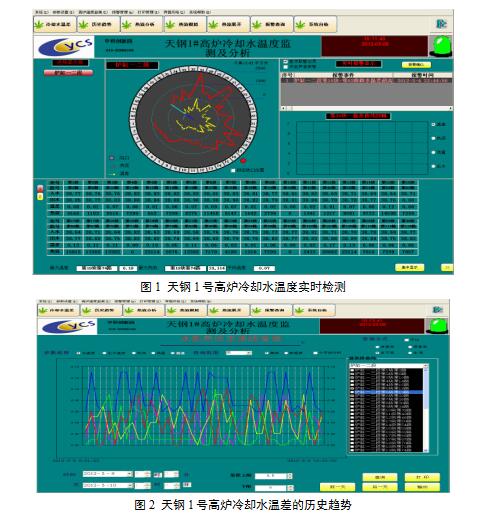

天钢1号高炉于2011年中修期间,建立了冷却水在线监测系统。在炉缸圆周方向42块冷却壁上选取166根水管,在1段进水处和2段出水处安装测温电偶。对炉缸炉底炉衬进行在线实时监测。炉缸冷却水温差通常的变化幅度小于1℃。天钢1号高炉采用高精度的数字温度传感器,温度精确到0.01℃,对炉缸进行实时监控,并计算温差和热流强度,为炉缸炉底工作状况判断系统提供数据支持。如图1、图2所示,该系统的不同冷却水的水温差实检测数据和历史趋势数据。

3.3 长寿维护相关技术

对高炉设置了必要的检测手段和管理制度,可以有效的发现问题。天钢1号高炉采用的炉体长寿维护措施主要包括:根据侵蚀情况,进行必要的钒钛矿护炉;增加冷却强度等。基本思路是通过操作优化来适应高炉炉缸的变化,进而实现高炉炉体长寿,合理的操作确保合理渣皮形成,控制合理的等温线。具体措施如下:

(1)加强高炉热量管理和控制合理炉渣成分,避免高炉热量和炉渣碱度的大幅波动。

(2)强化炉前出渣出铁管理,必须确保出净渣铁,保证铁口深度,稳定铁口的打泥量,确保铁口区域形成稳定泥包,稳定出铁时间和每天的出铁次数。

(2)加强高炉入炉粉末的管理,确保高炉筛分,避免粉末入炉,稳定入炉料的种类。

(3)加强水系统的监测,尤其在炉役后期,避免水系统向炉内大量漏水。

(4)定期用对炉皮进行监测,并注意温度趋势。

(5)在气流控制上,灵活运用各种调剂措施,确保高炉的稳定顺行。通过加强监控,在炉基水冷管水温差小于0.5℃时,2小时测一次温度,当大于0.5℃时,半小时测一次温度。

(6)加强对侧壁温度的统计、分析,建立炉缸炉底温度统计表,炉缸水温差及炉缸侵蚀模型统计表,及时掌握炉缸侵蚀现状和趋势,为护炉提供指导。加强数据汇总分析,为护炉提供经验和数据。侧壁和炉底温度异常时及时采取护炉措施。

4 结语

天钢1号高炉设计和建造时采用了有利于高炉长寿的工艺和技术,原燃料质量的劣化是影响天钢1号高炉长寿的主要因素。在高炉的日常生产中,对炉缸侵蚀状况和炉体的状况进行监测、诊断分析,并根据情况进行合理的操作制度调整和必要的钒钛矿护炉措施是高炉长寿的重要保证。如表3所示,天钢1号高炉中修以来,各项技术经济指标良好,炉况运行稳定。

表3 天钢1号高炉2012年以来的技术经济指标

时间 /年 | 入炉品位 /% | 入炉焦比 /kg.t-1 | 煤比 /kg.t-1 | 燃料比 /kg.t-1 |

2012 | 54.20 | 351 | 155 | 553 |

2013 | 53.78 | 365 | 152 | 556 |

2014 | 55.68 | 383 | 125 | 545 |

2015 | 56.79 | 392 | 117 | 552 |

2016 | 56.51 | 403 | 108 | 558 |

参考文献

[1] 刘伟民,苏庆杰. 天钢2000m3高炉炉况失常及处理[J].天津冶金,2007(4):26-30.

[2] 董文明,赵 轩,杨光涛.天钢200m3高炉原燃料条件劣化的应对[J].天津冶金,2012(4):18-20.

[3] 梁利生,沈峰满,魏国,陈永明.宝钢3号高炉长寿技术实践[J].钢铁,2009(11):7-11.

- 上一篇:高铝双相钢生产实践及铸坯质量控制 下一篇:高强钢板坯角裂控制研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页