高级别管线钢冶炼深脱碳工艺分析

来源:2018年第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

高级别管线钢冶炼深脱碳工艺分析王振光 王庆春 郑金星(山东工业职业学院 山东 淄博256414) 摘 要:本文分析了高级别管线钢冶炼中转炉终点控制对RH真空脱碳工艺的影响,分析认为,冶炼…

高级别管线钢冶炼深脱碳工艺分析

王振光 王庆春 郑金星

(山东工业职业学院 山东 淄博256414)

摘 要:本文分析了高级别管线钢冶炼中转炉终点控制对RH真空脱碳工艺的影响,分析认为,冶炼超低碳管线钢时,转炉终点碳含量≥0.05%,需要进行RH强制脱碳;终点碳含量≤0.04%时,可以进行RH自然脱碳,也可以在出钢过程中进行微碳锰铁(锰含量大于80%)合金化操作。底吹氩2 min可降低氧活度约190×10-6。没有底吹终点钢水碳含量不均匀,均匀性相差0.01%~0.02%。

关键词:管线钢;脱碳原理;碳氧平衡

1 前言

20世纪70年代初期X65管线钢开始投入使用,80年代X70钢逐渐被引入工程建设。1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用。近年来随着油气田的开采向边远的荒漠、极地冻土带和海洋等区域发展,国内开发了具有抗大应变性能的X65~X100的高强度管线钢。高级别管线钢是集先进设备、先进技术、先进管理于一体的超纯净钢,其钢中碳、硫、磷、氧、氮和钢中夹杂物的控制涉及一系列关键技术。本研究结合高级别管线钢冶炼生产实践,分析了转炉出钢后部分合金化钢水利用RH真空循环装置冶炼低碳管线钢的工艺,对真空脱碳工艺进行了优化。

2 RH真空脱碳原理

降低钢中碳含量可减少钢的偏析、提高管线钢的韧性和焊接性,同时提高钢中铌的质量分数,可显著提高形变奥氏体的再结晶温度,在相对高的轧制温度下生产高强度管线钢。RH是一种用于生产优质钢钢水的二次精炼工艺装备,具有操作效率高、适应批量处理、装备投资少、易操作等一系列的优点,在炼钢生产中得到了广泛的应用。RH真空循环处理不仅能改善钢材的质量、增加品种、提高经济效益,而且还能适应大批量快速处理钢水,这种特点使得它能够与转炉和铸机的快节奏相匹配。真空脱碳是RH的重要功能,整个钢水冶金反应是在砌有耐火衬的真空槽内进行的,和其他精炼设备相比,RH真空度高,并且通过采用大氩气量大循环,精炼强度大,是冶炼超低碳管线钢的必备工艺。

RH真空脱碳的根本原理是真空状态下的碳、氧反应。温度1600 ℃时,碳氧浓度积为:

[C]×[O]=0.002 5×PCO[1]。

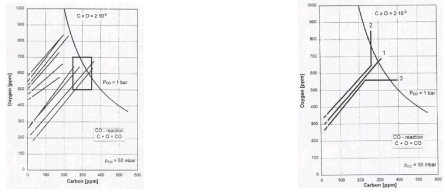

真空室压力越低,碳氧反应越充分,脱碳效果越好。一定真空度下碳氧反应趋势如图1所示。图1中的方框即为脱碳时钢水初始碳、氧含量的最佳范围:[C]为(250~350)×10-6;[O]为(500~700)×10-6。即当到站钢水碳、氧含量在此范围之内时,随着处理过程碳氧反应的进行,碳、氧含量同步减少,处理结束时,钢中碳、氧含量都能达到预定要求。实际生产中,由于种种因素的影响,使得到站钢水碳、氧范围不会总是在最佳范围之内,而是如图2所示的2、3曲线一样偏离了最佳范围。随之而来就是两种不同的真空脱碳模式:自然脱碳与强制脱碳。

(1ppm=10 -6 ,1 mbar=102 Pa,1 bar=105 Pa) (1 bar=105 Pa)

图1 一定真空度下碳氧反应趋势 图2 不同初始条件下的自然脱碳

曲线1:理想条件下的自然脱碳。曲线2:脱碳之前氧含量过多,此时应加碳或铝对钢水进行脱氧。脱氧过程中加碳会产生大量CO气体,当碳量超过0.01%时,导致真空室和钢包内的沸腾,延长了脱碳时间。如在处理开始加铝脱氧则效果较好,且Al2O3还可以及时上浮。曲线3:如果初始条件下碳含量过高,则需吹氧,吹氧量的多少依据碳含量而定。

3 真空脱碳与转炉终点的关系

3.1 转炉终点碳、氧浓度积分析

RH真空脱碳工艺的一个重要环节就是转炉终点的控制,而准确的转炉终点控制又是以实际的转炉终点碳、氧积关系为基础的。以某厂转炉终点的碳、氧关系为例,共取样18炉次,测得转炉终点碳含量、氧活度,实际碳氧浓度积平均值为0.0038%。

由炉前的实际定氧数据可以看出,该厂18炉平均转炉碳、氧浓度积与理论值0.0025%存在一定差别。根据这一实际测量值,可以绘制RH炉真空脱碳过程的碳氧变化关系,从而为制定合理的转炉出钢条件及RH炉采取的脱碳方式提供依据。

3.2 RH炉真空脱碳规律

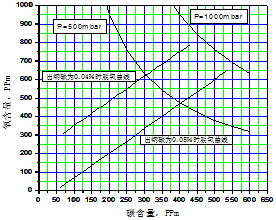

依据该厂转炉终点碳、氧浓度积数据绘制出了图3所示的关系曲线。

图3 转炉终点碳、氧浓度积及真空脱碳曲线

由图3可以看出,当系统压力为0.1 MPa,转炉终点碳含量为0.05%时,终点氧含量为760×10-6,而脱碳过程实际需氧量为:(500/12)×16+200=866(×10-6)(200为脱碳过程需要的过氧量,假设脱碳结束时按碳含量为0),大于钢中760×10-6的氧含量,因此此时需要进行RH强制脱碳即需向炉内吹氧,吹氧量多少依据碳含量多少而定;当转炉终点碳含量为0.04%时,终点氧含量为950×10-6,脱碳过程实际需氧量为:(400/12)×16+200=733(×10-6),小于钢中950×10-6的氧含量,因此此时可以进行RH自然脱碳。从上述计算可以得出当出钢碳含量[C]≤0.04%时可以进行RH自然脱碳,当出钢碳含量[C]≥0.05%时则需进行RH强制脱碳。

3.3 合金化操作对终点氧含量的影响

转炉出钢过程如果能有部分的合金化,如配加一定量的微碳锰铁等则可以在一定程度上减轻RH炉的合金化压力,减小因合金化对RH炉钢水温度的影响,进而优化生产工艺[2]。该厂转炉出钢合金化过程微碳锰铁的实际收得率见表2。

表2 转炉出钢合金化过程微碳锰铁的实际收得率

炉次 | 到RH碳含量/% | 到RH锰含量/% | 炉前加锰铁合金量/kg | 出钢锰收得率/% |

8Q02473 | 0.040 | 0.71 | 1 000 | 88.7 |

8P02364 | 0.060 | 0.75 | 1 000 | 93.7 |

8N01978 | 0.050 | 0.64 | 1 000 | 80.0 |

8N01976 | 0.070 | 0.71 | 1 000 | 88.7 |

8Q02475 | 0.050 | 0.75 | 1 000 | 93.7 |

8Q02477 | 0.050 | 0.96 | 1 300 | 92.3 |

由表2可以看出,在转炉低碳出钢时微碳锰铁的平均锰收得率为89.5%,即有10.5%的锰在出钢时参与了脱氧。在冶炼超低碳钢时,如出钢碳含量为0.04%则可以将钢液中过剩的200×10-6氧通过进入钢水的锰脱除,与之相对应加入的微碳锰铁量(锰含量为80%)为810 kg。

3.4 复吹转炉对终点氧含量的影响

转炉冶炼终点,对钢水进行了专门的底吹氩搅拌试验,以研究转炉底吹氩搅拌对钢水氧活度的影响,具体试验数据见表3。

表3 转炉终点钢水底吹氩搅拌对氧活度的影响

搅拌时间/min | 搅拌后氧活度×10-6 | 氧活度降低×10-6 |

1 | 1 015 | 77 |

2 | 801 | 148 |

2 | 1 093 | 233 |

3 | 832 | 137 |

3 | 966 | 259 |

本次共试验7炉次,分别为净吹氩1 min 1炉, 2炉,3 min 2炉(剔除了2炉异常数据)从数据上来看,净吹氩前氧活度越高净吹氩后降低越多,吹氩时间越长,氧活度降低越多。净吹氩2 min,氧活度平均降低191×10-6;净吹氩3 min,氧活度平均降低198×10-6。从数据上来看,净吹氩2 min和净吹氩3 min差别很小,说明净吹氩2 min已经基本达到了实际操作过程的碳氧平衡。

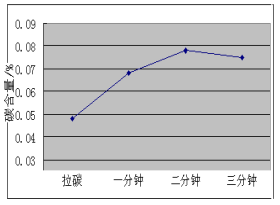

3.5 转炉终点碳含量均匀性分析

在该厂管线钢生产过程中发现,2#转炉所冶炼的钢水在出钢后到LF炉钢水到站期间,钢水的增碳比3#转炉严重,分析认为是2#转炉没有底吹,转炉内钢水的碳含量不均匀。为此进行了试验,即拉碳时取一钢水样、此后每隔1 min再取1个钢水样(每次先将转炉摇向出钢侧,然后再摇向加料侧取样),钢样碳含量变化情况见图4。由图4可知,2#转炉拉碳后随着时间的延长,钢水碳含量不断增加,2 min后才基本稳定,3 min时钢水样的碳含量比拉碳时的碳含量高了0.025%,因此,生产过程中拉碳时钢水样碳含量可能比实际值要低,即不能代表钢水实际的碳含量。由此推断,在没有底吹或底吹效果不好的炉次在补吹后可能也存在这个现象,所以导致了出钢后到LF炉期间钢水增碳比较严重的假象。

图4 2#转炉内钢水碳含量变化

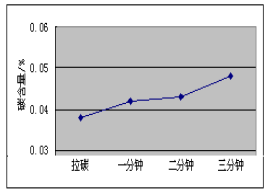

图5是3#转炉钢水碳含量/%的变化,与2#转炉相比,3#转炉有底吹,因而钢水的均匀性也好一些,从拉碳到3 min,钢水的增碳量约为0.01%,这个结果表明了转炉吹炼末期底吹氩气对炉内钢水成分均匀性的重要性。

图5 3#转炉内钢水碳含量变化

4 结论

(1)冶炼超低碳钢时,转炉终点碳含量≥0.05%,需要进行RH强制脱碳;转炉终点碳含量≤0.04%时,可以进行RH自然脱碳,也可以在出钢过程中进行最大810 kg的微碳锰铁(锰 含量80%)合金化操作。

(2)在转炉冶炼终点对钢水进行净底吹氩搅拌,一定程度上可以降低钢水氧活度,但在净搅拌2 min后基本达到平衡,氧活度降低约190×10-6。

(3)没有底吹或底吹效果不好的转炉与底吹良好的转炉相比,终点钢水碳含量不均匀,二者碳的均匀性相差约0.01%~0.02%。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页