提高含铝圆钢质量稳定性的工艺实践

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高含铝圆钢质量稳定性的工艺实践徐亮 (河北钢铁股份有限公司宣化分公司,河北 宣化 075100) 摘 要:宣钢二钢轧厂根据圆钢市场反馈质量存在均质性、稳定性差、热顶锻开裂的现状,开展…

提高含铝圆钢质量稳定性的工艺实践

徐亮

(河北钢铁股份有限公司宣化分公司,河北 宣化 075100)

摘 要:宣钢二钢轧厂根据圆钢市场反馈质量存在均质性、稳定性差、热顶锻开裂的现状,开展了以铝控为主线的工艺优化,最大限度降低铝烧损率,解决絮流带来的铸坯夹杂,表面结疤等质量问题,提高铸坯内在及外在表面质量。经过一系列改进措施实施,铸坯 Al 含量内控铝提高了 38%,铸坯低倍组织合格率达到了99.8%,热顶锻合格率达到了 99.95%,圆钢质量改善明显,经济效益显著。

关键词:圆钢;铝控;稳定性

Improve Quality Stability of the Aluminum Round Steel Technology Practice

Xu Liang

(Xuanhua iron and steel Co., Ltd, Xuanhua 075100, Hebei, China)

Abstract: According to the feedback for quality round steel market, it exists homogeneity, poor stability, hot upset forging cracking at the present, the activity which is with Al as the main line of process optimization control is carried out in No.2 steel rolling mill of Xuan Steel, minimize the Al burning loss rate, the flocculant solution flow slab inclusion, quality problems such as surface scarring, improve the quality of slab inner and outer surface. After a series of improvement measures are implemented, casting Al content of internal control success rate increased by 38%, slab macrostructure qualified rate reached 99.8%, hot upsetting rate reached 99.95%, the round steel quality improved obviously and gain economic benefit more outstanding.

Key words: round steel; Al control; stability

1 前言

圆钢产品广泛用于机械曲轴、汽车紧固件、齿轮、吊钩等领域。宣钢在开拓含铝圆钢市场的生产过程中,产品存在均质性、稳定性差缺陷,给后续顶锻深加工带来不利影响。热顶锻断裂主要是由于钢中夹杂物含量超标引起,为改善圆钢质量,宣钢二钢轧厂从影响质量的工艺控制关键点出发,重点通过控制钢中酸溶铝来降低钢中氧含量,提升钢水洁净度,并改进炼钢、精炼、连铸和轧钢方面工艺控制水平,优化工艺操作[1][2],最终实现了圆钢产品质量提升,经济效益显著。

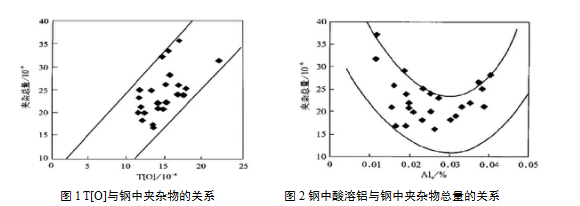

2 钢中[Al]对夹杂总量的影响

钢中的全氧 T[O]是衡量钢水洁净与否的一个重要指标,根据研究全氧与夹杂总量存在线性关系,如图 1 所示,因此要降低钢中的夹杂物总量,最主要的是降低钢中 T[O]含量。所以可以通过调整钢中的铝含量来有效控制钢中夹杂总量。

研究发现钢中酸溶铝含量控制过低或过高,都会引起夹杂总量的增加,如图 2 所示。控制好酸溶铝含量是降低夹杂的一个关键工艺。控制过低时,会增加溶解氧的含量,不但会造成钢中氧化物的增加,还会影响钢的组织性能;而酸溶铝控制过高,一方面可以使溶解氧迅速的降低到较低水平,细化钢的晶粒,另一方面,浇注时较高的铝含量会增加钢液二次氧化,产生滞留在钢中的夹杂将会增加,且生成 AlN 在铸坯凝固时晶界析出物易导致铸坯裂纹。在研究钢中对夹杂总量影响时控制 Als/Al≥90%,夹杂总量可以得到有效的降低[3]。

3 工艺改进方案

3.1 提高终点碳含量

提高转炉出钢碳可降低终点钢水的氧化性,终点碳从原来的 0.10%~0.20%提高到0.15%~0.30%,钢水中的[O]含量降低有效地从根源上减少氧化夹杂物的产生,提高了钢水的纯净度,进一步改善了圆钢质量。但提高终点碳最主要的问题在于保证出钢磷含量,由于炉内高温环境,容易出现炉渣回磷,导致出钢磷偏高。炼钢工序优化工艺操作,通过增加前期渣量,利用前期的低温和大渣量条件大幅去磷,在硅锰反应期基本结束时起枪,利用双渣操作将前期的富磷渣倒掉,避免后期由于炉内温度升高,炉渣中的磷重新回到钢液中,有效解决了出钢磷的问题。

3.2 采用可塑性挡渣塞减少下渣量

转炉出钢下渣过程前期渣量大体占 30%,大量炉渣进入钢包内,铝元素由于其自较活泼特性,其收得率受钢水氧化性影响较大,导致钢中 Al 含量波动较大,影响成品质,因此降低前期渣比例可有效降低铝烧损。宣钢二钢轧厂通过多次试验、最终选定使用可塑性挡渣塞挡出钢前期渣,如图 3 所示。

可塑性挡渣塞为截锥状,在出钢结束时使用可塑性挡渣塞将出钢口堵住,由于无缝对接式挡渣帽材料的可塑特性,利用吹炼期间的热辐射,将截锥四周与出钢口烧结在一起,出刚开始时钢水从可塑性挡渣塞中心“小圆孔”内流出,随着钢流对无缝对接式挡渣帽的冲刷,大约 5-10 秒可实现“满流”出钢,此时大部分前期渣已经上浮。使用可塑性无缝对接式挡渣帽可最大限度的减少前期下渣量,避免了高氧化性炉渣进入钢包内污染钢液,提高了钢水的洁净度。

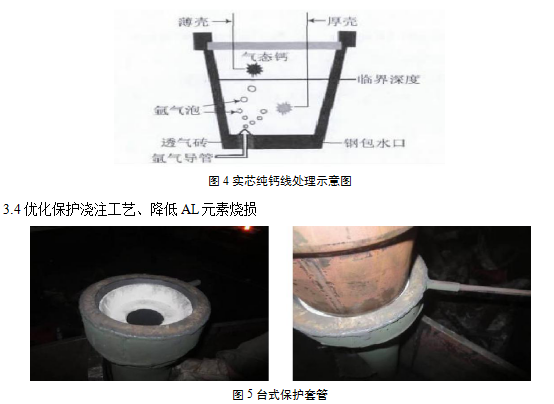

3.3 优化钙处理喂线深度

钙处理临界深度即为钙处理过程中液态钙和气态钙的分界线,如图 4 所示。钙处理时,实芯钙线喂入钢液达到一定深度后,随着铁皮熔化后,金属钙气化。当在临界深度以下喂线时,因纯钙线较硬,纯钙线可以顺利进入到钢水深处,在钢液的静压力下,气化钙经过与钢水的碰撞,实芯钙粒就被分成小的微粒钙,均匀分布于钢水深处变成液态钙,进一步提高了钙的收得率,在临界深度以上,钙进入钢水气化后未与钢液充分碰撞吸收就可能已经逸出钢水,不利于钙收得率的进一步提高,不利于夹杂物上浮去除。通过现场生产试验测定,喂实芯钙线的临界深度约为在钢液面以下 800mm 处,在临界深度以下,纯钙线可以在钢水中停留较长的时间,从而提高钙收得率。

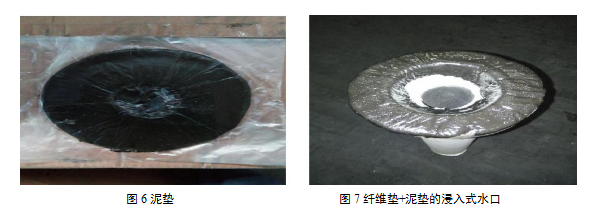

(1)钢包到中间包的保护浇注:钢包到中间包保护浇注模式为保护套管+氩封,将原保护套管上部改为台型,由线接触变为面接触,如图 4 所示,通过改造极大改善了密封效果,解决了传统浇注时保护套管密封不严,保护浇注差问题。同时,在吹氩管加装流量计,将氩封流量控制在 2.0-2.5m3/h,实现了环状密封,确保不会将空气吸入到注流中,有效杜绝了钢水的二次氧化。

(2)中间包到结晶器保护浇注:由于结晶器电磁搅拌的作用,浸入式水口承受较大的钢水冲刷,下口受到冲刷易扩径,冲刷侵蚀后的耐材颗粒被卷入到铸坯形成夹渣。为此,连铸工序对浸入式水口进行优化改造,对水口的材质成分 MgO、ZrO2 的含量与 F·C 比例进行调整出最佳配方,改造后的浸入式水口如图 6 和图 7 所示,同时通过优化烘烤制度和采用纤维垫加泥垫密封措施,杜绝了水口间的吸气,减少了连铸环节钢水的二次氧化,连铸过程中 Al 的烧损明显降低,提高了浇注的稳定性,保证的了含 Al 圆钢铸坯质量的稳定性,减少了铸坯夹渣缺陷,为进一步提高含铝圆钢质量奠定基础。

4 工艺改进后实施效果

4.1 优化转炉终点碳实施效果

以45#圆钢为例,表 1 列出了工艺优化前后钢中氧活度变化。

表1 优化终点碳前后钢中氧值变化

序号 | 工艺优化前 | 工艺优化后 | ||

终点 C/% | 钢中[O]/ppm | 终点 C/% | 钢中[O]/ppm | |

1 | 0.12 | 220 | 0.15 | 190 |

2 | 0.11 | 235 | 0.19 | 160 |

3 | 0.11 | 249 | 0.20 | 150 |

4 | 0.10 | 280 | 0.25 | 100 |

5 | 0.15 | 195 | 0.26 | 85 |

6 | 0.17 | 171 | 0.16 | 186 |

7 | 0.19 | 166 | 0.18 | 171 |

8 | 0.16 | 180 | 0.23 | 125 |

平均 | 0.14 | 212 | 0.20 | 146 |

由表 1 可知:优化炼钢工艺,将终点碳从 0.10%~0.20%提高到 0.15%~0.30%后,钢中氧活度明显降低,平均氧值降低 66ppm,不仅可以减少过程铝烧损提高铝元素收的率,降低脱氧压力,而且可以节约脱氧剂用量,减少夹杂物数量,从而为洁净钢生产创造有利条件。

4.2 可塑性挡渣塞使用效果

研究选取 50 炉工艺优化前后 45#圆钢采用可塑性挡渣塞的使用效果,见表 2 所示。

表 2 工艺改进前后渣层、铝烧损变化

项目 | 样本数量/ | 平均渣层厚度/mm | 进氩站平均 Al/ppm |

类别 | 炉 | ||

工艺改进前 | 50 | 40 | 265 |

工艺改进后 | 50 | 32 | 230 |

由表 2 可知:在对挡渣工艺改进后,平均渣层厚度从 40mm 降低到到 32mm,挡渣效果明显提高。这是由于可塑性挡渣塞在倒炉前期挡住大部分前期渣,待钢水静压力将挡渣塞冲开后,前期炉渣已经大部分上浮在钢液上部,大大减少了前期下渣对钢水的污染,降低钢水氧化性;由于氧化性炉渣减少,铝烧损也较工艺改善前平均提高 35ppm,不仅有效地稳定了钢中铝元素和减少氧化物夹杂,提高了圆钢产品质量,还节约了脱氧剂用量,降低成本。

4.3 优化钙处理实施效果

以3 给出了喂线工艺改善前后钢中夹杂物数量变化。

表3 喂线工艺改进前后钢中夹杂物数量变化

编号 | 时间 |

| 不同尺寸夹杂物的数量 |

| ||

≤5μm | 5-10μm | 10-20μm | 20-40m | ≥40μm | ||

1 | 改进前 | 8 | 7 | 3 | 3 | 2 |

改进后 | 6 | 3 | 1 | 1 | 1 | |

2 | 改进前 | 4 | 10 | 4 | 4 | 0 |

改进后 | 3 | 5 | 2 | 1 | 0 | |

3 | 改进前 | 7 | 13 | 3 | 2 | 1 |

改进后 | 4 | 3 | 1 | 0 | 0 | |

采用实芯纯钙线进行钙处理,对夹杂物进行变性处理,使钢中 Al2O3 变性为球状复合夹杂物,同时改善钢水的可浇性并可提高钢材的性能。确定最佳喂线深度后,严格执行确保钙线插入到临界深度以下,实芯钙粒可均匀分布于钢水深处变成液态钙,进一步提高了钙的收得率,从而形成夹杂物上浮。对比工艺改善前后纯钙线前、后的钢液进行取样,对钢样中夹杂物进行了显微观察分析。结果表明,喂线在临界深度以下钙处理后夹杂物数量大幅降低,对于尺寸不小于 10μm 的大颗粒夹杂物数量降低幅度尤为明显。

4.4 优化保护浇注实施效果

在对大包长水口结构和中包浸入式水口材质,密封性能进行改进后,使得钢水在浇注过程中大大减少了空气吸入到注流中,有效杜绝了钢水的二次氧化,过程中 Al 的烧损明显降低,大量生产经验数据表明,铝烧损较保护浇注工艺改进前平均降低了 6%,减少了铸坯夹渣缺陷。同时较改造前浸入式水口的使用寿命延长 3 个小时以上,使用寿命达到 8 小时以上,减少了含铝圆钢浇钢过程中更换水口的次数,减少了换水口造成的甩废,提高了浇注的稳定性,保证的了含 Al 圆钢铸坯质量的稳定性,

4.5 工艺改进后铸坯低倍情况

通过一些列工艺改进措施,圆钢铸坯内在质量、外在质量都有了很大的提升,目前以45#圆钢熔为代表熔炼分析 Al 含量可稳定控制在 0.009-0.013%,内控合格率提高了 38%,铸坯低倍组织合格率达到了 99.8%,热顶锻合格率达到了 99.95%,圆钢产品质量得到大幅提升,取得了明显的经济效益。

图 8 为部分 45#圆钢低倍的试验结果。

5 结论

对终点碳、挡渣效果、LF 喂线工艺和连铸保护浇注进行工艺优化后,铝烧损率在各工序均有较为明显降低,夹杂物数量(尤其是大颗粒夹杂)也一定程度减少,钢中铝元素收得率明显提高,铝控制更加稳定,

工艺改进后熔炼分析 Al 含量内控达标率提高了 38%,铸坯低倍组织合格率达到了 99.8%,热顶锻合格率达到了 99.95%,圆钢产品质量得到大幅提升,经济效益显著。

参考文献

[1] 李德军等.提高入 LF 钢水酸溶铝合格率的工艺优化[J].炼钢,2015(6):57-61

[2] 李勇强等.减少钢中酸溶铝烧损的措施及效果[J].河南冶金,2013(2):39-41

[3] 薛正良等.帘线钢 82B 精炼过程中的酸溶铝控制[J].炼钢,2003(1):22-25

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页