本钢7号高炉控料线停炉操作实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢7号高炉控料线停炉操作实践李永强 秦希黎(本钢炼铁厂辽宁本溪 117000) 摘 要:本钢7号高炉因炉缸热流强度高和炉体7-10段冷却壁破损严重,采用打水控料线方法进行停炉大修。由于准备…

本钢7号高炉控料线停炉操作实践

李永强 秦希黎

(本钢炼铁厂辽宁本溪 117000)

摘 要:本钢7号高炉因炉缸热流强度高和炉体7-10段冷却壁破损严重,采用打水控料线方法进行停炉大修。由于准备充分,停炉前炉况调整得当,风量、顶温和压差等参数控制合理,实现了快速安全顺利停炉,为今后高炉大修提供宝贵经验。

关键字:停炉,热流强度,冷却壁,控料线

Process Practice of Heavy Repair Blowing down for No.7 Blast Furnace of Benxi Steel

Li Yongqiang Qin Xili

(The Ironworks of Benxi Steel and Iron Group Liaoning Benxi 117000)

Abstract: Due to the thermal flow intensity of the cooling wall is high in the second section of the hearth and the cooling wall is badly damaged in 7-10 section,Take measures of draw water to reduce the ore level, because of full ready,The furnace is properly adjusted,The control of air volume and top pressure is reasonable,realize fast and safe stopping furnace,To provide valuable experience for the other furnaces in the future.

Keywords: Blowing down the BF, The intensity of heat flow,cooling wall, reduce the ore level

本钢7#高炉2005.09.05投产运行,有效容积2850m3,炉役后期,因炉缸2段冷却壁热流强度过高及炉体7-10段冷却壁破损漏水,严重影响技术指标和生产安全。迫使高炉于2017.08.01进行大修,炉龄11年11个月,单位炉容产铁量9350t/m3。近12年的生产中,本钢7#高炉在炉缸、炉底耐材测温电偶陆续损坏,起不到监护炉缸的作用。其中炉缸2段单块冷却壁热流强度最高达19wkj/m2.h。炉缸2段高温区炭砖冷面温度最高达到270℃,严重影响生产安全。

炼铁厂通过减氧限产和钒钛矿护炉的方式维持生产,并在炉缸热流强度较高的区域进行缩风口或堵风口操作,取得一定的效果,使炉缸2段及铁口周围3段冷却壁热流强度得到有效控制。炉体冷却壁方面,截止大修共损坏冷却壁水管66根,损坏比例36%,其中改氮气冷却46根,掐死33根(重复计算),严重超过各钢铁企业的警戒线[1,2],存在重大安全隐患。

1 预休风操作

1.1 预休风前的主要工作

因本钢七号高炉冷却壁破损严重,为防止控料线期间漏水爆震,休风前三天对炉体冷却水系统进行彻底排查,发现冷却壁损坏预休风期间改工业水。为确保原料矿槽检修和高炉开炉装料质量,预休风前应做好原料清槽工作[3],要求控料线后矿槽尽量清空。预休风前的炉内冶炼操作对控料线的顺利进行至关重要,主要工作有:

(1)炉况稳定顺行,渣铁温度充沛,流动性良好。休风前要求[Si]:0.6~0.7%,并配加锰矿进行洗炉,铁水含锰量大于0.8%。严防出现低温高碱情况。预休风前一个冶炼周期高炉改全焦冶炼,调整见表1,煤粉系统确保喷空。

表1 休风前炉料结构的调整

Table 1. The adjustment of the furnace material structure before the windbreak

| 烧结矿t | 马球t | 块矿t | 焦丁t | 批重t | K/FR,kg/t | 碱度/〔Si〕 |

正常 | 58 | 9 | 6 | 2.2 | 15.3/73 | 343/532 | 1.18/0.6 |

全焦 | 34 | 12 | 0 | 2.2 | 15.8/46 | 562/ 640 | 1.15/1.5 |

(2)预休风前最后一批料加入盖面焦60.0t,在炉喉内厚度约2m,防止控料线后期打水接触料面引起爆震或料面结壳造成透气性恶化。

(3)控制出铁时间,保证在加完盖面焦后出铁结束,铁后立即休风,减风过程中,改工业水的冷却壁要及时关水。休风后料面控制在1.2m以下,顶温200~250℃,以利于炉顶点火。

1.2 预休风后的主要工作

因炉役后期漏水严重,为保证炉内热量且不影响控料线作业,预休风时间为12小时,主要工作如下:

(1)十字测温改炉顶打水。4根打水管内径2.0寸、伸入炉内长度4.0m,每根管从前端开孔,开孔长度3.0m,圆周均匀开6排孔,孔距100.0mm,孔径5.0mm,打水管前端扁嘴向下倾斜45°,缝隙1.0mm。要求每个打水管单独用闸板阀门控制,以便控制不同方向炉顶温度。

(2)炉顶放散阀改为液压控制。控料线时为保护设备,要求爆震后顶压大于115KPa时,1#、2#放散阀能自动开启放散,压力下降后能自动关闭。且切断煤气进行放散后,放散阀不能出现意外关闭现象。

(3)炉顶料尺改为两个量程为28米的软探尺。用来判断控料线过程中料面深度。并从炉顶、除尘器各引一支煤气取样管(1.0寸管)到出铁场平台,以方便取样分析,掌握煤气放散时间。

(4)防火措施。炉顶各阀液压油缸胶管、电缆全部包石棉绳,并对炉顶进行打水处理,以防炉顶着火,3.2m眼镜阀密封圈进行打水冷却。检查炉顶、除尘器、荒煤气管路蒸气,确保畅通。

2 控料线操作

2.1 控料线操作要点

控料线期间应严格控制顶温上限,保证炉顶设备完好。要求前期顶温≯500℃,煤气放散后顶温≯550℃。因此控料线时使用大风量加快进程的同时,又要防止大风量导致顶温过高,打水过多后引起H2爆震。若H2含量大于6%要及时减风,减少炉顶打水量,防止发生大规模H2爆震。通过风量、风温和打水三者合理配合,确保安全快速停炉。

停炉过程中尽量回收煤气能源,提高节能减排效果。当出现以下情况应停止回收煤气,以保证炉顶设备和煤气管网的安全。①当料线降到炉腰下部、炉腹,煤气中O2>2.0%或H2>12.0%;②有连续崩料,炉顶压力剧烈波动,出现高压尖峰。

2.2 控料线过程

一般控料线前期料柱较厚,可承受较大压差,在炉况允许的前提下尽可能保持较高风量,本钢七高号炉控制4000m3/min左右,以缩短控料线时间;中期因爆震频繁,为不损失风量,可适当撤风温操作;后期空气过剩,煤气热量小,温度低,可适当加大风量,尽早吹掉炉缸中心焦堆,减少大修炉缸扒料工作量。其各操作参数随料线变化见表2。

表2 停炉过程中各参数变化

Table 2.The parameters change during the stopping process

时间 | 风量, m3/min | 顶压,kpa | 风温,℃ | 压差,kpa | 平均顶温,℃ | 料线,m |

6:10 | 2300 | 9 | 954 | 92 | 227 | 2.0 |

7:00 | 3700 | 83 | 1035 | 153 | 487 | 4.7 |

8:00 | 3914 | 98 | 1029 | 134 | 437 | 7.3 |

9:00 | 4015 | 98 | 1001 | 124 | 441 | 10.2 |

10:00 | 3985 | 98 | 985 | 119 | 463 | 13.3 |

11:00 | 3610 | 83 | 934 | 99 | 447 | 16.0 |

12:00 | 3258 | 70 | 956 | 81 | 462 | 18.4 |

13:00 | 2980 | 60 | 923 | 68 | 461 | 19.6 |

14:00 | 2798 | 58 | 926 | 58 | 500 | 20.4 |

15:00 | 2536 | 54 | 921 | 49 | 493 | 21.0 |

16:00 | 1718 | 20 | 1018 | 30 | 524 | 21.6 |

17:00 | 2311 | 41 | 925 | 40 | 531 | 22.3 |

18:00 | 2325 | 41 | 925 | 40 | 544 | 23.0 |

19:00 | 2356 | 46 | 864 | 35 | 540 | 23.6 |

20:00 | 2363 | 48 | 834 | 32 | 623 |

|

21:00 | 2311 | 26 | 799 | 36 | 480 |

|

22:00 | 2566 | 18 | 864 | 50 | 529 |

|

23:00 | 3128 | 34 | 852 | 69 | 519 |

|

0:00 | 3462 | 35 | 835 | 85 | 432 |

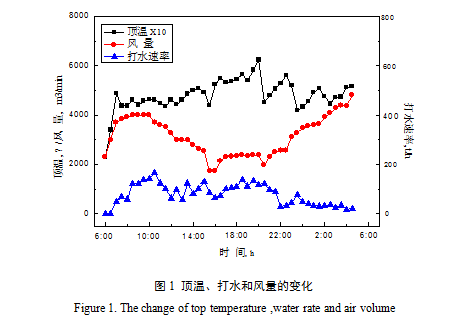

控料线过程中,风量随顶温和打水量变化见图1,由图可见,由于全焦冶炼,炉料负荷较轻,控料线过程中顶温偏高,在合理的打水控制下,顶温在450-550℃之间波动。为保证降料线速度,前期风量快速加至4000 m3/min水平, 10:00后料面进入炉身下部,因打水量增大,开始出现小爆震,减风至2500m3/min水平进行处理,15:30煤气中O2含量超标,进行放散。22:00料面接近风口区,煤气热能低,顶温呈下行趋势,为吹掉炉缸中心死焦堆,开始大量加风至4800m3/min,同时打水速率也逐渐下降。次日4:30控料线结束,成功将料线降至风口中心线以下,共用时22小时40分钟。整个控料线过程打水1784t。

控料线开始后,料线每小时测一次,为防止探尺烧掉,两探尺交替使用。炉顶煤气每小时取样分析一次,具体N2、H2、CO、CO2和O2含量见表3,供降料面和回收煤气参考。

表3 降料面过程中煤气成分变化

Table 3.The change of composition of the gas during reducing the material

时间 | 料线 | CO2 | CO | H2 | O2 | CH4 | N2 |

9:10 | 10.20 | 4.9 | 28.9 | 3.9 | 1.0 | 0.5 | 60.8 |

10:10 | 14.10 | 6.7 | 29.5 | 2.8 | 1.3 | 0.5 | 59.2 |

11:10 | 17.10 | 4.0 | 30.8 | 2.1 | 1.8 | 1.3 | 60.0 |

12:10 | 18.40 | 2.5 | 31.6 | 2.7 | 1.4 | 0.5 | 61.3 |

13:10 | 19.60 | 2.0 | 30.5 | 3.3 | 2.0 | 0.1 | 62.1 |

14:10 | 20.60 | 2.3 | 26.6 | 4.8 | 5.0 | 0.1 | 61.2 |

15:10 | 20.90 | 2.0 | 28.5 | 7.2 | 1.6 | 0.3 | 60.4 |

16:20 | 21.80 | 3.6 | 27.8 | 3.0 | 1.1 | 0.2 | 64.3 |

17:30 | 23.20 | 15.7 | 11.5 | 2.4 | 1.3 | 0.2 | 68.9 |

18:30 | 23.20 | 28.2 | 11.9 | 4.9 | 2.8 | 0.1 | 52.1 |

19:30 |

| 27.8 | 16.2 | 5.6 | 1.8 | 0.3 | 48.3 |

21:30 |

| 17.7 | 11.5 | 8.1 | 2.8 | 0.1 | 59.8 |

22:30 |

| 17.7 | 10.3 | 5.7 | 4.3 | 0.2 | 61.8 |

2:00 |

| 22.4 | 5.2 | 4.3 | 1.6 | 0.2 | 66.3 |

通过分析煤气变化,可以得出:前期随料线下降,间接还原区减小,煤气利用率降低,导致CO2逐渐下降;当料线下到炉腰(19.5m)后,间接还原结束,料线下降缓慢,直接还原生成的CO与O2燃烧生成CO2,CO2开始回升,出现拐点;进入炉腹(21.5m)后,矿石几乎还原完毕,空气过剩,导致风口前焦炭燃烧生成大量CO2,从而CO2含量快速升高,CO含量快速降低;进入风口区(25.1m)后, N2逐渐接近空气含量水平。

2.3 控料线过程中出铁情况

从炉喉至风口区高炉工作容积为2360m3 ,根据理论计算,炉内含铁量1264.95t,渣量531t左右。6:10开始控料线操作,根据降料面情况,按三次铁组织排放。

为快速将料面降到风口以下,前期风量较大,降料面速度快,渣铁生成量多,第一次出铁在送风2h左右;中期料面下降速度减慢,渣铁生成量较少,应控制出铁间隔,使炉缸中储存一定量渣铁,将料柱太高,当风口前焦炭基本烧净后进行第二次渣铁排放;为彻底排净渣铁,最后一次铁在风口出现混浊、吹空时打开,三个铁口同时排放,但由于前两次渣铁排放较净,第三次只出少许渣铁,空喷至控料线结束。渣铁累计排放量与计算值相近,排放过程中物理热充沛,其时间及成分见表4。

表4 控料线过程中出铁情况

Table 4.The iron and slag emission during reducing the material

铁次 | 铁口号 | 出铁时间 | 铁量,t | 渣量,t | [Si],% | [S],% |

1 | 2 | 7:40-11:20 | 800 | 360 | 1.70 | 0.030 |

2 | 3 | 14:10-17:15 | 100 | 260 | 2.28 | 0.035 |

3 | 1、2、3 | 2:30-4:30 | 50 | 20 |

|

2.4 炉缸残铁排放

由于休风前残铁口

位置确定,并提前做好残铁沟和放残铁平台,将压缩空气、焦炉煤气、氧气和高压水引至残铁平台,高炉4:30控料线完毕后,立即开始焊接残铁沟前端支架,并砌筑耐材,之后割炉壳、烧冷却壁、设置砖套、泥套并烘烤结束,15:20开始用凿岩机钻残铁口,16:11残铁口来流,深度600mm,直径37mm,整个开铁口过程用时51min。21:29放残铁结束,累计出铁时间5小时18分,铁量600t。本次残铁口标高取值合理,放残铁过程中铁水流动性好,物理温度充沛。为之后高炉大修放残铁提供借鉴。

3 结论

应国内外钢铁形势需要及低碳环保等要求,本次停炉采取打水控料线法,取得了圆满成功。

(1)因停炉前准备充分,炉况调整得当,控料线过程中各参数控制合理,停炉过程中爆震次数少,未发生较大爆震现象,实现了安全快速停炉的预期目标。

(2)控料线过程中对煤气进行回收,通过煤气分析调整入炉风量,缩短控料线时间,延长回收煤气时间,达到节能减排的效果。

(3)停炉料的焦炭负荷是应该继续研究的方向,通过适当调整停炉料负荷降低顶温,减少打水量,避免爆震和减少焦炭消耗。

(4)由于出铁时间和次数安排合理,风量使用合适,停炉后炉缸无中心焦堆,大大降低了炉缸扒料的工作量,为大修进度争取了时间。

参考文献

[1] 周传典. 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社,2008.443-451.

[2] 储滨,张振伟,唐培华,凌丹. 宝钢不锈钢2号高炉空料线停炉操作实践[J].炼铁,2011,30(3):46-48.

[3] 赵长城,张磊,金国一,等.鞍钢新2号高炉降料面停炉生产实践[J].鞍钢技术.2015(1):31-35.

- 上一篇:含钛焊丝钢铸坯表面质量分析 下一篇:提高含铝圆钢质量稳定性的工艺实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页