含钛焊丝钢铸坯表面质量分析

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

含钛焊丝钢铸坯表面质量分析张晓仕 朴占龙1 靳贺斌1 朱立光1(1.华北理工大学冶金与能源学院,河北省高品质钢连铸工程技术研究中心,唐山,063009) 摘要:含钛焊丝钢ER80-G为包晶钢,是…

含钛焊丝钢铸坯表面质量分析

张晓仕 朴占龙1 靳贺斌1 朱立光1

(1.华北理工大学冶金与能源学院,河北省高品质钢连铸工程技术研究中心,唐山,063009)

摘要:含钛焊丝钢ER80-G为包晶钢,是裂纹敏感性钢种。初生坯壳在凝固收缩过程中,若坯壳受热不均,水平传热量大易产生裂纹、凹陷等表面缺陷。液态渣是否均匀流入结晶器与坯壳之间是影响坯壳传热一个重要方面,而保护渣的熔化速度、熔点、粘度影响液渣的厚度及流入行为,结晶温度高低决定着坯壳水平传热量,检测保护渣相关物化性能是判断其冶金行为的重要依据。

关键字:含钛焊丝钢;表面质量;保护渣

Surface quality analysis of ER80-G steel slab

Zhang xiaoshi1 Zhu Liguang1 Piao Zhanlong1 Jin HeBin1

(1.College of Metallurgy & Energy, Key Laboratory for Advanced Metallurgy Technology, Hebei Province High Quality Steel Continuous Casting Engineering Technology Research Center, North China University of Science and Technology, Tang Shan 063009, China.)

Abstract: ER80-G steel is peritectic steel and is a crack-sensitive steel. In the process of solidification and shrinkage of the green shell, if the shell is heated unevenly, the horizontal heat transfer amount is large, and surface defects such as cracks and dents are likely to occur. Whether the liquid slag flows evenly between the crystallizer and the shell is an important aspect that affects the heat transfer of the shell. The melting speed, melting point and viscosity of the mold flux affect the thickness and inflow behavior of the liquid slag. The crystallization temperature determines the level of the shell. Heat, detecting the physical and chemical properties of the protective slag is an important basis for judging its metallurgical behavior.

Key words: welding wire steel with titanium;surface quality; mold slag

1 前言

含钛焊丝钢具有优良的熔敷性和低飞溅性,可适应高能率化和高效率化焊接技术。钛能和氮化合成TiN 起固氮作用[1], 提高焊缝金属抗氮气孔的能力,含Ti 焊丝能够满足高强度钢板对焊接材料的需求,在焊接电流较大时可减少飞溅30%~45%,然而在生产含钛焊丝钢过程中常出现水口堵塞,以及铸坯表面存在一些缺陷,例如纵向凹陷、横向凹陷、夹渣等,影响生产效率及产品合格率。因此,对含钛钢铸坯表面质量进行分析及提出相应的优化建议,具有重要意义。

2 生产工艺及铸坯表面质量

我国北方某厂生产的ER80-G钢,生产工艺为120t转炉→LF→连铸,其钢种成分如表1所示。

表1 ER80-G钢化学成分(%)

C | Si | Mn | P | S | Ti | O | Ni、Cr、Mo |

0.07-0.09 | 0.40-0.50 | 1.50-1.60 | ≤0.020 | ≤0.015 | 0.05-0.07 | ≤0.003 | ≤2.65 |

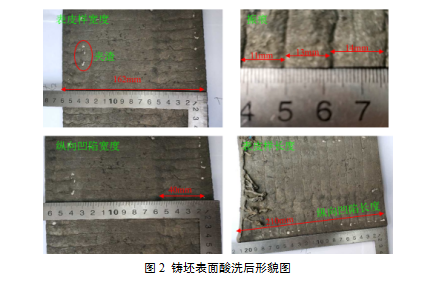

通过对该工艺流程生产的连铸坯进行观察,发现铸坯具有很多明显的表面缺陷,其原始形貌如图1所示。从宏观形貌看,铸坯表面存在渣沟、渣坑、纵向凹陷、横线凹陷等缺陷。

为了更清晰的观察铸坯表面质量,利用热酸蚀低倍检测方法对铸坯表面进行检验。铸坯酸洗后形貌如图2所示。

由图2可知,表皮样长度为210mm,宽度为162mm,纵向凹陷长度为210mm,宽度为40mm,夹渣为不规则形状,长度约为0.5mm~4.5mm,宽度约为0.1mm~2.5mm。铸坯存在大量的表面缺陷,与保护渣的各项理化性能有着密不可分的影响。因此,对保护渣相关物化性能进行检测,进而分析铸坯表面缺陷的形成原因。

3 保护渣性能分析

3.1 熔点熔速测试结果及分析

采用全自动炉渣熔点熔速测定仪对承钢方坯连铸用保护渣熔化温度和熔化速度进行研究。保护渣熔化特性的检测结果如表2所示。

表2 ER80-G钢方坯连铸保护渣熔融特性检测值

| 实验室检测值 | |||

1 | 2 | 3 | 平均值 | |

软化温度(℃) | 1120 | 1112 | 1110 | 1114 |

半球点温度(℃) | 1126 | 1119 | 1118 | 1121 |

流淌温度(℃) | 1152 | 1137 | 1142 | 1144 |

熔速1(s) | 159 | 147 | 160 | 155 |

熔速2(s) | 160 | 150 | 135 | 148 |

由表2可知:

(1)实验测得保护渣的熔点为1121℃。利用FactSage集成热力学数据计算系统中的Equilib模块进行相图计算拟合出的熔点为1120.19℃,实验数据与模拟数值十分接近;

(2)从表2看出,两组熔速的平均值为152s,较慢的熔速对液渣层的厚度及对其的补充有一定的影响,影响保护渣的消耗量[2],造成铸坯表面缺陷。

3.2粘度测试结果及分析

本研究利用Brookfield旋转粘度计,对保护渣的粘度进行2组测试,每组测试3次。采用蓖麻油进行标定,保护渣粘度的检测结果如表3所示。

表3 承钢方坯连铸保护渣粘度特性检测值

| 蓖麻油 | 保护渣/Pa·s | 质保书 /Pa·s | ||||||

油温 /℃ | 标准 粘度 /Pa·s | 检测值/Pa·s | 1 | 2 | 3 | 平均值 | |||

1 | 2 | ||||||||

第一组 | 32.2 | 0.413 | 0.417 | 0.415 | 0.704 | 0.700 | 0.709 | 0.704 | 0.530 |

第二组 | 30.1 | 0.480 | 0.483 | 0.484 | 0.791 | 0.800 | 0.805 | 0.799 | |

由表3可知,三次检测值的平均值为0.799Pa·s,保护渣实际粘度应高于0.799Pa·s。较高的粘度,会降低液渣层的流动性。

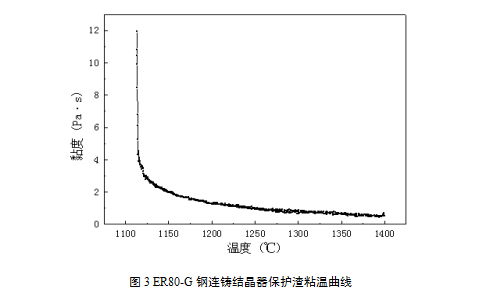

通过对不同温度下保护渣所对应的粘度值进行数据处理,得出保护渣粘度特性曲线如图5所示。

由图3可知,保护渣的转折温度为1115℃,降温过程中,保护渣粘温曲线变化较稳平缓,说明保护渣在降温过程中未出现大量的结晶相。

3.3结晶温度测试结果及分析

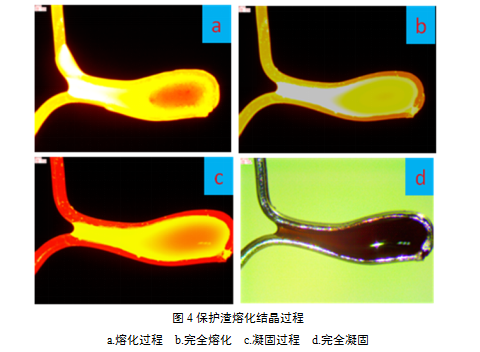

保护渣结晶温度测定采用热丝法(SHTT)。对保护渣结晶性能的测试分别进行3次试验,为确保试验结果的准确性,每次试验前利用K2SO4进行温度校核,对设备参数进行修正。同一试样,测试3次,其测试结果如图4所示。

由图4可知:

(1)保护渣熔化过程中,在中央存铂铑丝上和熔池在大量气泡;

(2)完全熔化后,在熔池中没有出现清澈透明的液态保护渣;

(3)凝固过程中,在铂铑丝附近及整个熔池没有发现结晶相;

(4)降温过程中未发现结晶相,与平滑的粘温曲线得出的结论相吻合,故ER80-G钢保护渣没有结晶现象。

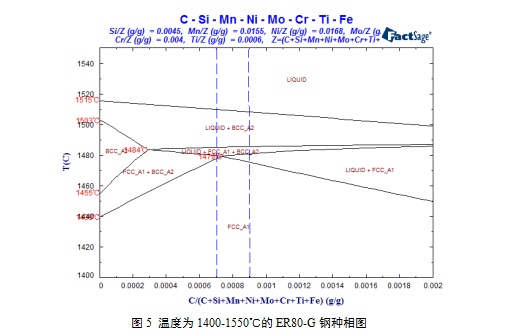

4 凝固特性分析

利用FactSage软件模拟ER80-G钢的凝固特性,如图5所示,可知此钢种在凝固过程中存在包晶反应,产生强烈的线收缩和体积收缩,裂纹敏感性大。控制和减弱保护渣渣膜传热是减少钢表面裂纹的一项重要措施[3]。

5 小结

连铸坯表面缺陷存在纵向凹陷、横向凹陷、凹坑、夹渣等缺陷,针对连铸坯表面缺陷进行具体分析,进而提出改进方法。

5.1纵向凹陷

纵向凹陷形成的主要原因是保护渣性能差,熔速慢。液渣流入时,未能及时补充液渣层的消耗,导致液渣层较薄,同时,液渣流入时伴有粉渣,造成坯壳局部受热不均[4];保护渣碱度较低,不利于析晶,影响坯壳的传热。

5.2横向凹陷

横向凹陷形成的主要原因是保护渣性能差,液态渣不会顺畅地流入铸坯与结晶器之间,造成坯壳受热不均,在拉应力和热应力作用下,易产生横向凹陷;

5.3 表面凹坑

表面凹坑形成的主要原因是保护渣的流入性差,在结晶器与坯壳之间可能存在粉渣[5],初生坯壳较薄,强度较低,在坯壳向下运动过程中,粘附在结晶器壁上的粉渣和渣圈挤压坯壳,同时坯壳受热不均,局部坯壳变薄,组织粗大,易产生凹坑等缺陷。

5.4夹渣是由连铸的过程中被卷入钢水中的未熔化的渣粉或上浮的夹杂物造成。保护渣均匀性差,熔点过高或过低导致渣化不良,引起铸坯夹渣现象。

针对ER80-G钢铸坯表面缺陷,改善保护渣相关物化性能,如适当提高碱度,高碱性高玻璃化连铸保护渣在吸收夹杂物后粘度和熔点变化不大,在浇铸高钛钢时性能稳定,结晶器状况良好,铸坯表面和皮下质量正常,能满足ER80-H钢连铸工艺的要求。提高熔化速度、降低熔化温度和粘度,熔化温度高粘度偏大都会影响保护渣的铺展性和熔化性[6]。增加液渣层厚度,提高坯壳水平传热热阻,减缓坯壳传热,改善液态渣的流动性。同时提供适宜的渣耗量, 维持充分的液渣深度,以抵消液面波动及保证结晶器上升期边缘有液渣存在。

6 优化措施

保护渣的性能密切影响着铸坯的表面质量,选择合适的保护渣是能够生产出表面质量优良钢的前提,尤其是ER80-G钢为包晶钢,对保护渣的要求比较高,通过以上分析,将原有的保护渣进行改良优化,以适应钢种冶炼的需要。

1)适当提高保护渣碱度 ;

2)降低保护渣的熔化温度和粘度;

3)提高保护渣的熔化速度;

4)增加保护渣液渣层厚度,减缓坯壳传热;

5)对保护渣进行成分设计优化.。

参考文献:

[1]蔡开科.连铸坯表面裂纹的控制[J].鞍钢技术,2004(03):1-8.

[2]倪修华. 连铸板坯表面纵裂原因探究[A]. 中国金属学会.中国冶金——“创新创意,青年先行”第七届中国金属学会青年学术会论文集[C].中国金属学会:,2014:4.

[3]朱立光,张彩军,韩毅华,朱新华,王杏娟.包晶钢连铸用保护渣性能优化[J].河南冶金,2012,20(05):1-3+6.

[4]曹磊.包晶钢连铸坯表面纵裂与保护渣性能选择[J].钢铁,2015,50(02):38-42.

[5]倪有金,庞炜光,孙彦辉,蔡开科.包晶钢板坯表面纵裂纹的形成与防止[J].连铸,2010(04):1-12.

[6]姚曼,王文华,方大成.连铸结晶器与铸坯间保护渣润滑行为的研究[J].钢铁,2001(03):26-29.

- 上一篇:邯钢7高炉炉缸侵蚀过程分析 下一篇:本钢7号高炉控料线停炉操作实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页