宣钢 H08A 钢脱氧和夹杂物控制技术

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宣钢 H08A 钢脱氧和夹杂物控制技术张立君 陈东辉(河北钢铁集团宣钢公司二钢轧厂,河北宣化,075000) 摘 要:转炉炼钢脱氧操作和非金属夹杂物形态控制是低碳低硅钢生产实践中的主要控制…

宣钢 H08A 钢脱氧和夹杂物控制技术

张立君 陈东辉

(河北钢铁集团宣钢公司二钢轧厂,河北宣化,075000)

摘 要:转炉炼钢脱氧操作和非金属夹杂物形态控制是低碳低硅钢生产实践中的主要控制点和难点,经常会出现由于脱氧不良使铸坯产生皮下气泡或因非金属夹杂物形态控制不当导致钢水浇注过程中出现絮流现象。本文针对 H08A 在宣钢生产时出现的生产事故和质量事故及时改进措施,加强控氧操作和非金属夹杂物的去除等手段,很好的解决了 H08A 生产的难题,产品质量不断提高,最终实现了批量生产。

关键词: 脱氧;夹杂物;气泡

The deoxidization and inclusion control technology forH08Ain Xuanhua steel

Zhang LijunChen Donghui

( NO.2 Steel Rolling Mill,Company , Hesteel Group , Xuansteel Company,

Xuanhua Hebei , 075000 )

Abstract: converter steel-making deoxidizing operations and non-metallic inclusion shape control is low carbon low silicon steel production practice, the main control points and difficulties, often appear due to wild slab or subcutaneous bubble caused by improper control of non-metallic inclusions form flocculant flow phenomena appeared in the process of molten steel casting. H08A in xuanhua iron production, the author of this paper in the production of quality accidents, accidents and improvement measures in time, strengthen the control of oxygen and nonmetallic inclusion removal operation, good solved the difficult problem of H08A production, continuously improve product quality, finally realize the mass production.

Keywords:deoxidizing,inclusion,bubbles

1 前言

宣钢 150 吨转炉于 2010 年 11 月 11 日正式投产,冶炼的低碳低硅的钢种主要有 H08A、SAE 系列等。H08A 一般采用铝脱氧,铝加入量过大,钢水氧量过低,连铸中包水口容易堵塞,造成浇注困难,铝加入量不足,钢水氧量高,铸坯容易产生皮下气泡,影响产品质量,增加轧制难度。所以控制铝的加入量非常关键。转炉冶炼终点钢水氧含量是决定铝加入量的主要因素,合理确定转炉冶炼终点钢水氧含量与铝加入量之间的关系,控制钢水氧含量,保证氩站喂线吹氩工艺,是连铸顺行及铸坯质量的基础。

2 宣钢 150 吨炉区工艺设备及原料条件

2.1 工艺设备

宣钢二炼钢车间有 150 吨顶底复吹转炉 2 座,设计炉容比为 0.97,目前装入量为铁水 180 吨,废钢 10 吨,出钢量 180 吨。氧抢采用五孔喷头,中心倾角为 12 和 13 度两种,设计氧流量为 35000Nm3/h。过程测试与终点测试由副枪操作。有两座搅拌式脱硫站,脱硫能力 85%-95%,另配有铁水扒渣机两台。

氩站能力:能吹氩、喂线、投放大包覆盖剂。两台 12 机 12 流小方坯,恒拉速控制 2.0-2.2m/min,每包拉钢周期 40-43min。

2.2 原料条件

宣钢二钢轧厂冶炼 H08A 时采用的铁水、废钢、散料如表 1 和表 2 所示。

表1 宣钢 150 吨炉区铁水成份

元素 | C | Si | Mn |

| P | S |

成份 | 4.20-4.80% | 0.25-0.80% | 0.20-0.70% | 0.085-0.110% | 0.030-0.055% | |

表 2 废钢和散料

废钢 | 铁块 | 自产废钢 | 普废 | 渣钢 |

散料 | 白灰 | 轻烧 | 返矿 | 生白 |

冶炼 H08A 采用脱硫铁水,废钢采用自产废钢和普废。

3 生产存在的问题

3.1 冶炼存在的问题

随着产量的逐渐增加,H08A 钢的生产出现了一些生产事故,主要表现为在浇铸 H08A 时连铸机发生中包水口絮流现象,严重时还出现了水口堵塞停机等事故,同时导致了几次质量异议问题的发生,造成废品量加大给生产带来被动,直接或间接损失均较大,影响了宣钢产品在市场上的形象。

下面是 2014 年 11 月-2015 年 2 月份生产焊接用钢钢水可浇性统计数据,见表 3

表3 钢水可浇性数据

焊条钢 H08A | |||||||||||

11 月份 | 12 月份 | 1 月份 | 2 月份 | ||||||||

轻微絮 流 | 严重絮 流 | 絮死铸 机 | 轻微絮 流 | 严重絮 流 | 絮死铸 机 | 轻微絮 流 | 严重絮 流 | 絮死铸 机 | 轻微絮 流 | 严重絮 流 | 絮死铸 机 |

2 次 | 0 | 1 | 2 次 | 1 | 0 | 2 | 0 | 0 | 1 | 1 | 0 |

合计 | 2 次 | 合计 | 3 次 | 合计 | 2 次 | 合计 | 2 次 | ||||

平均 | 2.5 次/月 | ||||||||||

3.2 铸坯缺陷

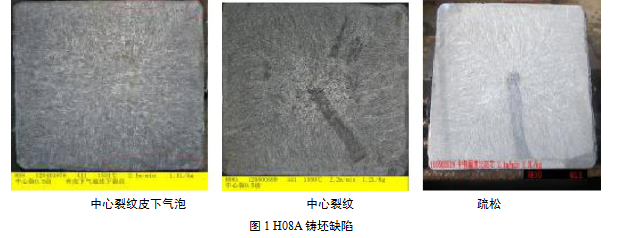

通过对冶炼 H08A 出现的质量事故和发生质量异议的炉次统计得知:H08A 冶炼过程中发生的质量事故主要有:中间包水口轻微絮流、进出站氧低絮死铸机、铸坯气泡、下渣严重反复回氧改钢、成分出格等,其铸坯缺陷如图 1:

4 冶炼分析

4.1 脱氧控制

从表 2 看出,H08A 中包钢水合理的氧含量应控制 30×10-6~50×10-6 之间,此时既能保证铸坯质量,又能保证正常生产,氧含量较高时,易使连铸坯产生气泡,氧含量过低,加入 Al-Mn 铁量较多,钢水中的 Al 含量较大,在连铸浇注过程中导致中包水口絮流。如表 4:

表 4 脱氧程度与铸坯气泡的关系

钢水氧质量分数/10-6 | 铸坯是否产生气泡 | 连铸水口是否絮流 |

15 | 否 | 是 |

25 | 否 | 否 |

30 | 否 | 否 |

35 | 否 | 否 |

40 | 否 | 否 |

45 | 否 | 否 |

50 | 否 | 否 |

55 | 否 | 否 |

65 | 否 | 是 |

75 | 是 | 是 |

83 | 是 | 是 |

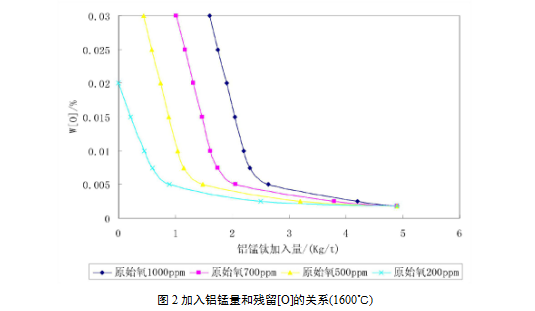

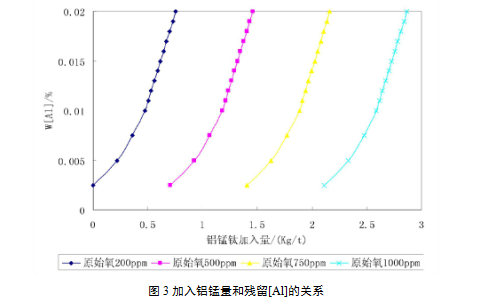

为了保证钢水脱氧良好,需要使用金属铝进行脱氧,生产实践中为了保证沉淀脱氧的效果使用比重较大的铝锰合金进行脱氧操作。实际生产中铝锰合金加入量如何控制、脱氧目标如何把握、现场通过什么手段达到过程控制的可操作性。通过整理现场统计数据,我们得到了在 1600℃条件下加入铝锰量和残留[O]的关系以及相同条件下加入铝锰量和残留[Al]的关系,如图 2、3 所示。

根据图 1 所示,加入铝锰量和残留[O]的关系在氧活度从出钢初始值降到 100ppm 阶段的数量对应关系呈线性关系,因此可以根据生产统计数据回归方程指导生产。现场运用于实际生产的一个经验公式是:

K=0.85×(Q 副枪-Q 氩站 )+15

式中:

K—ALMn 加入量

0.85—经验常数,此值可根据实际生产做适当调整

Q 副枪 —副枪测得的熔池氧含量

Q 氩站 —到氩站定氧值,一般取 60。

15—脱去炉渣中的氧所需 AlMn 量(生产时正常下渣量)

另外,从图 2 所示,当钢水中的残留[O]降低到 50ppm 左右时,数量关系产生拐点,结合图 2 可知,此时铝元素将作为合金化元素存在于钢液中。因此低碳低硅钢使用铝锰合金脱氧的目标氧含量就是残留[O]降低到 50ppm 左右。现场测量钢液残留[O]的手段就是使用定氧仪进行现场测量。

生产实践中发现,按照以上操作,连铸坯依旧存在皮下气泡现象。根据日本冶金文献资料可知,钢液中的硅元素可以吸附铸坯树枝晶间浓缩相中的氧原子。硅元素吸附了铸坯树枝晶间浓缩相中的氧原子后,反应产物为 SiO2,其熔点为 1713℃的高熔点相,不易排出,恶化了钢水流动性,可能导致絮流及水口堵塞现象;同时 SiO2 这一高熔点相的存在,造成微观结构局部反应区堵塞,脱氧产物排除不出去,局部树枝晶间仍存在氧浓度高的现象,形成铸坯显微气泡缺陷。因此 H08A 控氧的第二项内容就是硅元素内控目标的制定。由于 H08A 钢的化学成份要求是硅的含量要求低于 0.03%,而且无下限。根据钢液中的硅元素可以吸附铸坯树枝晶间浓缩相中的氧原子的原理,我们要求 H08A 硅元素内控目标均按照成份范围的中上限控制。

4.2 非金属夹杂物控制

H08A 生产的另一个关键点就是控制好钢中的非金属夹杂物。钙质脱氧剂的加入基于以下几点考虑,一是形成硅酸钙低熔点物质(1540℃)易于上浮排除;二是生成硅酸钙的ΔG 要远低于生成硅酸锰的ΔG,钙质脱氧剂的反应能力更强;三是减少脱氧产物 SiO2 的浓度,使脱氧反应进行完全;四是钙处理钢液可以大幅度的改变固态夹杂物的形态。

生产实践中我们发现,使用钙处理(喂入钙铁线量 5—8m/吨钢)控制铝脱氧产物在炼钢连铸温度下呈液态,促进铝夹杂物上浮,能够很好的解决铸机絮流的问题,并且钢水质量大大提高;同时转炉必须提供合适的出钢温度,保证炉后氧活度的处理时间和氩气的软吹时间。合适的软吹时间是保证钢中夹杂物上浮的前提条件,足够的软吹时间可以使钢中的 Al2O3 夹杂充分上浮,从而减少钢中夹杂物的含量,提高钢水的洁净度,不仅保证了该钢种的脱氧完全解决了铸坯显微气泡的质量缺陷,而且进一步提高了钢水的可浇性保证了炼钢生产的顺行。

5 结论

通过优化工艺,解决了转炉~连铸 H08A 过程中的中问包钢水口结瘤和铸坯皮下气泡缺陷和钢水絮流问题,为宣钢大批量生产焊接用钢市场拓宽了渠道。

改进措施后,铸坯中非金属夹杂、皮下气泡、中心裂纹、缩孔级别降低,铸坯质量有了明显的提高,连铸坯低倍质量较好,生产出的铸坯低倍评级均≤0.5 级,皮下气泡评级 0.5 级,铸坯合格率在 99%以上。

参考文献

[1] 王雅贞,李承祚. 《转炉炼钢问答》 冶金工业出版社 2003.7,2~3,146~148

[2]冯捷,贾艳. 《转炉炼刚实训》 冶金工业出版社 2004.8,154~158

- 上一篇:不锈钢凝固对晶粒细化效率的影响 下一篇:邯钢7高炉炉缸侵蚀过程分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页