GCr15轴承钢渣沟缺陷的成因及解决措施

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

GCr15轴承钢渣沟缺陷的成因及解决措施陈守杰1,2 王勇源2 朱先狮 2 闫卫兵3 贾建平3 高金星1(1郑州大学材料科学与工程学院,河南郑州 450001,2河南通宇冶材集团有限公司,河南西峡 …

GCr15轴承钢渣沟缺陷的成因及解决措施

陈守杰1,2 王勇源2 朱先狮 2 闫卫兵3 贾建平3 高金星1

(1郑州大学材料科学与工程学院,河南郑州 450001,2河南通宇冶材集团有限公司,河南西峡 474550,3河北钢铁集团宣钢公司,河北宣化 075100 )

摘 要:针对国内某钢厂在连铸生产GCr15轴承钢的过程中连铸坯表面屡次出现渣沟缺陷的问题,通过现场调研,优化了现用的连铸保护渣的理化指标,调整了现用的连铸操作工艺参数,最终解决了GCr15轴承钢连铸坯的表面渣沟缺陷问题。

关键词:轴承钢,渣沟缺陷,连铸保护渣

1引言

轴承是很多机械设备的基础构件,在大多数机械产品和工程结构中应用十分广泛[1-2]。其在很大程度上决定了装备的精密度、使用寿命与可靠性,故在国民经济中占有极其重要的地位。轴承钢是制作轴承所需要的重要特钢品种,钢种的性能是影响其使用性能的重要因素。故一个国家轴承和轴承钢的生产技术水平也是一个国家工业水平的重要标志之一[2-3]。GCr15钢具有高强度、高耐磨性和良好的抗疲劳性能,是国内最主要的轴承钢品种[3-4]。针对国内某钢厂在连铸生产GCr15轴承钢的过程中屡次出现渣沟的问题,本文探究了连铸保护渣对GCr15轴承钢渣沟的形成原因,并通过保护渣优化有效解决了渣沟问题。

2 GCr15轴承钢的钢种特点及其对保护渣性能的需求

该钢厂生产的GCr15轴承钢的化学成分控制如表1所示,钢水的液相线温度为1465℃,浇钢温度控制在1480-1490℃之间。所使用的连铸机由中冶连铸生产,铸机半径10m,断面165×165mm2,拉速控制在1.1-1.4m/min,结晶器铜管锥度1.5%,长度900mm,直通水口,水口插入深度110±20mm。

表1 GCr15轴承钢的化学成分(%)

| C | Si | Mn | Cr | S | P |

目标 | 0.95-1.05 | 0.15-0.35 | 0.20-0.40 | 1.30-1.65 | ≤0.020 | ≤0.020 |

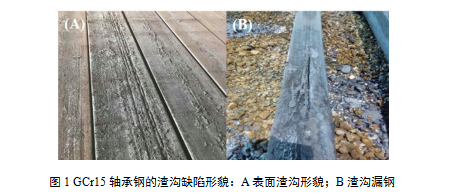

由于GCr15轴承钢属于高碳钢,连铸过程要注意结晶器内润滑问题,避免产生粘结漏钢。故优化之前的连铸保护渣有较低的碱度和较高的粘度,其理化指标见表2所示。然而,现用的连铸保护渣在使用之后,表面出现大量的渣沟缺陷(见图1A),严重的还会导致连铸渣沟漏钢问题(见图1B)。因此,优化现有的生产工艺和连铸保护渣来解决渣沟缺陷问题是该钢厂的重中之重。

表2 GCr15轴承钢连铸保护渣的化学成分(wt%)和理化指标

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

优化前 | 33.66 | 24.01 | 2.83 | 0.71 | 1.24 | 9.17 | 5.40 | 16.80 | 1069 | 0.275 | 0.71 |

3 GCr15轴承钢的渣沟产生原因及解决措施

通过对该钢厂生产GCr15轴承钢过程的现场调研发现,导致渣沟形成的原因是由于GCr15轴承钢属于高碳钢,坯壳初始凝固相为奥氏体相,坯壳塑性较好,当在结晶器壁间隙和新生坯壳之间的渣膜中由大块状颗粒存在时,在结晶器振动作用下,新生坯壳与结晶器壁发生相对移动,则会在新生坯壳表面划出较深的纵向划痕,从而导致渣沟缺陷的形成。因此,解决渣沟缺陷问题的关键在于使得钢液面上的熔渣熔化均匀后,均匀流入结晶器壁和新生坯壳的间隙。为了解决这一问题,本文分别从连铸保护渣的性能优化和连铸操作工艺的调整两方面来解决这一问题。

3.1 连铸保护渣的性能优化

由于GCr15轴承钢为高碳钢,液相线温度仅为1465℃,钢水温度相对较低,不利于钢液面上连铸保护渣的均匀熔化,故在优化方案中均采取降低保护渣的熔化温度的策略,使其更易于均匀熔化,也有利于保证钢液面上足够的液渣层厚度来提供充足的液渣,满足连铸润滑的需求。同时为了利于熔渣均匀流入结晶器壁和新生坯壳的间隙,在后续优化方案中也采取了降低熔渣粘度的措施,这有利于避免渣圈过大,局部过大的渣条在新生坯壳表面形成较深的划痕而成为渣沟缺陷。基于这两方面考虑,后续的优化配方在原方案上进行了相应的调整,优化方案一和优化方案二的成分和理化指标详见表3。从表中可以看出优化之后连铸保护渣的熔化温度和粘度均低于优化之前,这表明优化之后的两个连铸保护渣在相同温度条件下熔化更为均匀。

表3 优化前后连铸保护渣的成分(wt%)和物理性能

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

优化前 | 33.66 | 24.01 | 2.83 | 0.71 | 1.24 | 9.17 | 5.40 | 16.80 | 1069 | 0.275 | 0.71 |

方案一 | 30.21 | 20.51 | 3.23 | 0.85 | 2.89 | 10.84 | 5.40 | 16.64 | 1049 | 0.230 | 0.68 |

方案二 | 29.60 | 22.35 | 0.77 | 0.74 | 3.04 | 11.49 | 6.99 | 17.22 | 1010 | 0.180 | 0.76 |

3.2 连铸操作工艺的调整

为了实现保护渣在钢液面上的均匀熔化,在连铸工艺方面也做了适当调整:1适当提高拉速(由原来的1.1-1.3m/min提至1.2-1.4m/min),较高的拉速增加了通钢量,加快了结晶器表面钢水的更新速度,提高了钢液面上和弯月面附近的钢水温度,更有利于结晶器内保护渣的吸热熔化;2在正常过热度范围内,采用中上线温度浇铸,适当提高钢水的过热度有利于提供充足的热量熔化保护渣;3控制合理的水口插入深度,避免因水口插入深度过深,导致钢液面附近的上循环流较弱,不能提供充足的热量来熔化连铸保护渣;4采用锥度小或者旧结晶器铜管,避免因锥度过大导致的摩擦阻力过大的问题。

3.3 优化后的浇铸试验

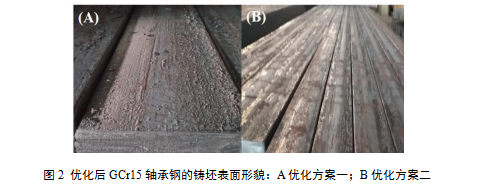

通过连铸保护渣的优化以及连铸工艺条件的调整,方案一和方案二保护渣所浇铸铸坯的表面质量如图2所示,优化后的保护渣所浇铸的连铸坯表面平整光洁,方案一只在局部存在少而短的渣沟(见图2A),而方案二则表面光洁无任何渣沟出现(见图2B),这是由于相比方案一,方案二熔点更低,保护渣熔化均匀性更好,粘度也更低,更有利于润滑作用。此外,方案二还进一步提高了连铸保护渣的碱度,较高的碱度有利于连铸保护渣熔渣吸收和熔解结晶器内钢水中上浮的高熔点固相夹杂物(Al2O3等酸性夹杂物更容易溶解于碱度相对较高的熔渣之中),避免了这些高熔点固相夹杂物团聚之后形成较大的颗粒被渣圈捕捉形成局部大的渣条,或者流入结晶器壁和新生坯壳间隙,二者均可能在坯壳表面形成划痕而导致渣沟产生。故最终选择优化方案二做为该钢厂的GCr15轴承钢的连铸保护渣。

4 结论

针对GCr15轴承钢在连铸过程表面出现渣沟缺陷的问题,经现场调研分析发现这是由于原有的连铸保护渣熔化不良,液渣中的一些高熔点固相存在导致渣圈局部粗大,这些高熔点质点还可能进入结晶器壁和新生坯壳间隙,由于新生的坯壳为塑性较好的奥氏体相,这些高熔点的硬性质点会在其表面形成划痕,导致铸坯表面渣沟缺陷。通过对保护渣熔化性能的优化,再配合连铸工艺条件的调整,最终优化出合适的保护渣,解决了该钢厂GCr15轴承钢在连铸过程表面出现的渣沟缺陷问题,获得了表面质量优良的连铸坯。

参考文献

[1] 刘浏.轴承钢产品质量与生产工艺研究.河南冶金.2003,11(3):11-15.

[2] 徐迎铁,陈兆平,杨宝权.轴承钢Ds类大颗粒夹杂物研究.炼钢.2016,32(4):49-53.

[3] 缪新德,徐国庆,陈情华,等.GCr15钢中大颗粒夹杂( DS类)的生成原因分析.炼钢,2007,23( 2) : 21-24.

[4] 张俊锋,耿建林. GCr15轴承钢铸坯表面渣沟缺陷成因分析. 2013年低成本炼钢技术交流论坛论文集.144-147.

[5] 陈良勇,张海宁. GCr15轴承钢铸坯表面渣沟缺陷的改进措施.河北冶金.2011,5,42-43.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页