富镁膨润土用于球团生产的试验研究

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

富镁膨润土用于球团生产的试验研究孙俊波(鞍钢股份鲅鱼圈钢铁公司 炼铁部) 摘 要:介绍富镁膨润土用于球团生产的试验情况,配比为2.0%-4.0%范围内,随膨润土配比的增加,生球的抗压强度…

富镁膨润土用于球团生产的试验研究

孙俊波

(鞍钢股份鲅鱼圈钢铁公司 炼铁部)

摘 要:介绍富镁膨润土用于球团生产的试验情况,配比为2.0%-4.0%范围内,随膨润土配比的增加,生球的抗压强度和落下强度逐渐提高,可以满足球团生产,球团配加富镁膨润土后,成品球团矿冶金性能指标明显改善。

关键词:富镁膨润土;焙烧温度;铁矿球团

1 前言

在烧结生产大量使用进口粉矿的原料条件下,入炉烧结矿中Al2O3含量不断攀升,导致高炉炉渣中Al2O3含量增加,使得渣的流动性变差。为了改善高炉炉渣性能,通常在烧结配料中添加含MgO物质,通常控制烧结矿中MgO含量在2.0%左右,以改善炉渣流动性和脱硫能力,但同时烧结矿产量、质量指标也因 MgO 添加而受到严重影响。

随着球团矿产能的不断增加,生产MgO球团越来越受到重视,据资料报道,当球团中MgO含量由0.4%提高到1.7%,软化开始温度提高10℃,软化结束温度提高19℃,熔滴温度提高71℃,还原膨胀率由13.3%下降到6.7%,其高温冶金性能向烧结矿靠近,有利于高炉透气性改善。

2 试验原料条件

球团试验所使用的原料主要有大磁精矿、弓磁精矿、富镁膨润土和普通膨润土,均取自鞍钢球团生产厂,其原料物化性能分别见表1、表2。

表1 原料的化学组成 %

名称 | TFe | FeO | SiO2 | CaO | MgO | Al2O3 | Ig |

大磁 | 67.43 | 27.48 | 5.79 | 0.31 | 0.15 | 0.41 | -2.09 |

弓磁 | 67.99 | 28.74 | 5.29 | 0.15 | 0.18 | 0.42 | -2.52 |

建平膨润土 | -- | -- | 51.43 | 3.81 | 2.74 | 13.97 | 14.64 |

富镁膨润土 | -- | -- | 35.37 | 0.089 | 40.08 | 3.53 | 15.39 |

表2 铁精矿的粒度组成与比表面积

种类 | 粒度分布(%) | 比表面积 (㎡/g) | ||||

<0.02mm | 0.02~0.063mm | 0.063~0.1mm | >0.1mm | 平均粒度/mm | ||

大磁 | 30.89 | 57.59 | 10.2 | 1.32 | 0.040 | 1.2404 |

弓磁 | 29.27 | 66.14 | 4.5 | 0.09 | 0.031 | 0.6891 |

3 试验设备及试验方法

球团试验主要设备有:φ800mm圆盘混料机,爆裂温度检测炉,比表面积测定仪,WKD型(0-4000N)微机控制球团抗压仪,φ40mm×900mm管式电炉,φ300mm×500mm链蓖机-回转窑,低温还原粉化炉,还原性和软熔滴落性能检测炉。

球团试验按设计配比进行配料、混匀,然后配加膨润土并调整水分,待混合均匀后,焖料30min并在圆盘造球机上造球,造球过程分4个阶段,母球形成3分钟,生球长大7分钟, 生球密实3分钟,总计造球时间13分钟,最后对生球进行检测(抗压、落下、爆裂温度)。在焙烧过程中,采用管式电炉和链蓖机-回转窑进行焙烧,探索球团在不同焙烧制度下的性能。

试验方案根据现场情况制定,采用50%大磁和50%弓磁,混合料水分控制在8.0%-8.5%,生球水分控制在9.5%-10.5%的水平,以建平膨润土为基准样,其配比固定为1.5%,富镁膨润土的配比为1.5%-4.0%。

4 试验结果与分析

4.1富镁膨润土造球试验

富镁膨润土配比2.0%-4.0%范围内,随着配比的增加,生球的落下强度由3.6 次/球逐渐增加到4.3次/球,且抗压强度也随之增加,当富镁膨润土配比增至4.0%时,抗压强度可达15.21N/球,爆裂温度超过330℃,富镁膨润土造球试验生球指标见表3。

表3 富镁膨润土造球指标

编号 | 膨润土配比 % | 料水 % | 球水 % | 落下 次/球 | 抗压 N/球 | 干球 N/球 | 爆裂 ℃ |

1# | 1.5(建平) | 9.1 | 10.45 | 7.1 | 15.15 | 33.89 | >500 |

2# | 2.0(富镁) | 8.49 | 9.86 | 3.6 | 11.83 | 18.67 | 350~363 |

3# | 2.5(富镁) | 8.86 | 9.07 | 3.9 | 12.00 | 18.80 | 360~368 |

4# | 3.5(富镁) | 8.72 | 9.84 | 4.0 | 14.26 | 24.50 | 343~353 |

5# | 4.0(富镁) | 8.43 | 9.64 | 4.3 | 15.21 | 33.4 | 335-345 |

综合考虑生球指标的控制水平(落下4.0次/球,抗压12 N/球),同时考虑到富镁膨润土添加所带来球团矿品位下降的不利影响(普通球团品位为65.33%,当富镁膨润土添加量为3.5%时,品位降为64.22%,当添加量为4.0%时,品位降为64.03%),在以弓磁和大磁为主的铁料组成下富镁膨润土的配比不宜超过3.5%。

4.2 不同预热和焙烧时间下的成品球性能

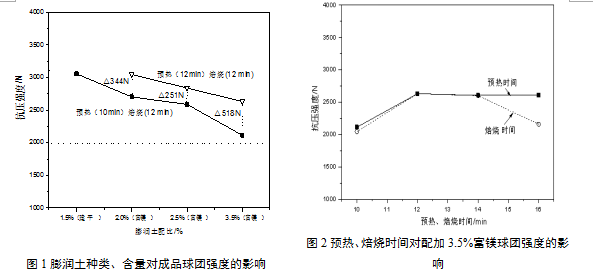

固定干燥时间为5min,预热温度960℃、焙烧温度1290℃、均热温度900℃,就预热时间(10min、12min、14min)和焙烧时间(10min、12min、14min)对成品球抗压强度的影响进行研究。在预热10min和12min,焙烧均为12min的情况下,随着富镁膨润土配比的增加,成品球抗压强度逐渐降低,相同富镁膨润土配比下,预热时间越长,球团强度越高,两者相差250N/球,见图1。

在预热温度为960℃、焙烧温度1290℃的条件下,提高预热时间即氧化时间能增加球团抗压强度,但是超过12 min后对球团抗压强度影响较小,见图2,而焙烧时间则不宜过长。本试验结果表明超过14min则球团的抗压强度下降明显,12min-14min比较适宜。

综上所述,在预热温度为960℃、焙烧温度1290℃的条件下,球团配加富镁膨润土的适宜预热时间和焙烧时间均为12min,此时抗压强度指标最佳。

4.3 成品球品位和冶金性能

通过对成品球进行化学分析发现,随着富镁膨润土添加量的增加,成品球品位呈下降趋势,不同富镁膨润土配比,成品球团矿化学分析见表4。当建平膨润土的配比为1.5%时,球团矿品位可达65.33%,而当采用富镁膨润土替代建平膨润土时,球团矿品位下降,最多下降1.3%,此时富镁膨润土的配比为4.0%。

根据造球试验和管式电炉焙烧结果,采用1#-5#样品进行球团的链蓖机-回转窑焙烧,焙烧制度为:鼓风干燥300℃-3min,抽风干燥500℃-5min,预热960℃-12min,焙烧1290℃-12min,热风流速1.5m/s,结果表明,1#和4#球团相比,球团添加MgO后,膨胀率降低了3.65%,低温还原粉化指标由83.04%提高到84.03%,还原性则降低了1.23%,球团的软熔滴落性能也得到改善,软化开始温度提高16℃,滴落温度提高了235℃,而软化区间则降低了11°,此外,特征值Sn随富镁膨润土添加量的增加而降低,球团透气性较好,但最高压差变化不明显。总之,在添加富镁膨润土后,球团的高温冶金性能得到了明显改善。

表4 成品球团化学成分(%)

编号 | TFe | FeO | SiO2 | CaO | MgO | Al2O3 |

1# | 65.33 | 0.27 | 6.55 | 0.33 | 0.28 | 0.77 |

2# | 65.25 | 0.27 | 6.05 | 0.30 | 1.47 | 0.63 |

3# | 65.05 | 0.27 | 6.10 | 0.30 | 1.63 | 0.67 |

4# | 64.22 | 0.28 | 6.27 | 0.30 | 2.17 | 0.70 |

5# | 64.03 | 0.29 | 6.32 | 0.32 | 2.51 | 0.69 |

表5 富镁球团的低温还原粉化和还原性能

编号 | 膨胀率(%) | 还原性(%) | 低温还原粉化/% 化(%) | ||

RDI+6.3mm | RDI+3.15mm | RDI-0.5mm | |||

1# | 14.30 | 70.69 | 74.34 | 83.04 | 11.88 |

2# | 12.34 | 70.90 | 67.2 | 81.5 | 10.47 |

3# | 12.14 | 69.11 | 65.05 | 86.04 | 8.99 |

4# | 10.65 | 69.46 | 60.37 | 84.03 | 8.22 |

5# | 10.58 | 68.66 | 62.33 | 85.42 | 7.94 |

表6 富镁球团的软熔性能 ℃

编号 | T4 | T10 | T40 | Ts | Td | T40-T10 | Td-Ts | ΔPm(Pa) | Sn (KPa℃) |

1# | 1084 | 1136 | 1221 | 1246 | 1327 | 85 | 81 | 25838 | 4112 |

2# | 1089 | 1139 | 1224 | 1260 | 1441 | 85 | 181 | 21526 | 4013 |

3# | 1097 | 1150 | 1230 | 1288 | 1459 | 80 | 171 | 20743 | 3541 |

4# | 1100 | 1154 | 1232 | 1283 | 1462 | 78 | 179 | 21589 | 3241 |

5# | 1111 | 1168 | 1257 | 1268 | 1473 | 89 | 205 | 20435 | 3104 |

注:T4、T10、T40-收缩率为4%、10%和40%时的温度; Ts、Td-压差陡升温度和滴落温度

5 分析与讨论

5.1 富镁膨润土对精矿成球性能的影响

与普通膨润土相比,富镁膨润土的造球性能略微逊色一些,一方面,富镁膨润土添加量要高于普通膨润土,前者的添加比例高达3.5%,而后者仅为1.5%,另外,富镁膨润土球团的生球性能低于普通膨润土球团,生球抗压强度降低了1-4N/球不等,落下强度也有所降低。分析其原因:1)普通膨润土的理化性能高于富镁膨润土,后者的吸水率、吸兰量和膨胀容等指标与前者有一定的差距,而这些恰恰是影响精矿造球的重要因素,特别是吸水率,该指标是普通膨润土的一半;2) 粒度组成方面,普通膨润土多微粒,呈蓬松状,分布较为均匀,富镁膨润土粒度较粗,多粘结块,有团聚现象发生。但从成球方面考虑,富镁膨润土的添加量要远远高于普通膨润土,是后者的2倍多,添加量增加,其粒度对最终混合效果相应减少,同时,根据现场混合经验,密度相似,粒度相近,质量相似最易混合,因此,综合考虑添加量和配比情况,富镁膨润土尽管性能劣于普通膨润土,但仍可以用于精矿造球。

5.2 MgO对球团冶金性能的影响

以富镁膨润土方式向球团中添加MgO后,球团的膨胀率、低温还原粉化和软化开始温度等高温冶金性能得到了明显的改善,分析认为,含镁球团在焙烧过程中会形成稳定的铁酸镁相,其形成条件要求焙烧温度高,实验中,进行了1240℃、1260℃、1280℃和1300℃的球团焙烧实验,结果表明,当温度超过1250℃后,Mg2+扩散进入赤铁矿相,MgO·Fe2O3的存在稳定了Fe3O4的晶格结构,晶格结构在还原过程中的变化小,因此,膨胀应力减弱,体积膨胀降低,氧化镁球团矿的还原膨胀率要低于普通酸性球团,还原度(失氧能力小)也降低,另外,MgO·Fe2O3为一高熔点相,它的存在提高了软化开始温度和滴落温度,对软熔滴落性能有益。此外,需要说明的是,Mg2+在球团中的分布比较均匀,富镁膨润土在混合中很好的解决了多段混合导致的混合不均问题。

5.3 球团适宜MgO含量

MgO酸性球团同普通酸性球团相比,其矿物组成中含有大量的铁酸镁等高熔点相,焙烧条件亦较为苛刻,已有研究表明,MgO球团需要较长的焙烧时间和较高的焙烧温度,焙烧温度区间较窄,普通酸性球团的适宜焙烧时间和温度分别为10min-16min和1220℃-1310℃,而MgO酸性球团的则为11min-14min和1240℃-1270℃,这是因为富镁球团要求有较高的焙烧温度,否则焙烧不充分,强度不够,而焙烧温度过高,则球团主要矿相再结晶赤铁矿分解,球团强度指标下降,同时,焙烧温度过高,耐火材料长时间高温工作,对炉衬寿命也是一个大的考验,为此,保持球团MgO含量在一定范围内,放宽焙烧条件,既有利于焙烧制度的选择,亦有利于现场实施。

针对3.5% 富镁膨润土的球团,在1240℃、1260℃、1280℃和1300℃下其成品球的强度可达到2.81KN/球,2.97KN/球,3.57KN/球和3.61KN/球,此时,球团中MgO含量为1.67%,相比于MgO/SiO2为0.4-0.6的富镁球团(MgO=2.5%-3.3%),其焙烧制度亦明显改善,不似后者条件苛刻,此外,球团的适宜MgO含量还与炉料结构(根据高炉炉渣碱度计算)、综合效益(烧结指标改善和球团品位下降带来的综合炼铁效益)有关,因此,结合MgO添加量和添加方式,综合考虑上述因素,针对本富镁膨润土,球团添加3.5%的膨润土为宜。

6 结论

与普通膨润土相比,富镁膨润土的吸兰量、吸水率、比表面积等性能指标较低,但因其配加量高,混合效果好,利于现场应用。

富镁膨润土配比为2.0%-4.0%的范围内,随膨润土配比的增加,生球的落下强度由和抗压强度随在以弓磁和大磁为主的铁料组成下富镁膨润土的配比不宜超过3.5%。

在预热温度为960℃、焙烧温度1290℃的条件下,球团配加富镁膨润土的适宜预热时间和焙烧时间均为12min。

球团添加富镁膨润土后(球团中MgO为1.67%),相比于普通酸性球团,冶金性能指标改善。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页