本钢七号高炉大修烘炉浅析

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢七号高炉大修烘炉浅析李永强 秦希黎(本钢集团有限公司 辽宁 本溪 117000) 摘 要:通过对大修后高炉烘炉过程和烘炉效果的研究分析,虽受炉顶温度制约,但在当前烘炉制度下,可…

本钢七号高炉大修烘炉浅析

李永强 秦希黎

(本钢集团有限公司 辽宁 本溪 117000)

摘 要:通过对大修后高炉烘炉过程和烘炉效果的研究分析,虽受炉顶温度制约,但在当前烘炉制度下,可通过合理调节风量和风温,使大修后高炉在7天时间内废气湿度达到5g/m3水平,同时文中给出烘炉过程中存在的不足和改进办法,对今后高炉烘炉提供合理的建议和意见。

关键词:高炉,烘炉,风温,湿度

Analysis on Preheating of overhaul of Benxi Steel’s No.7 BF

Li Yongqiang Qin Xili

(Benxi Steel and Iron Group Liaoning Benxi 117000)

Abstract: After analysis the effect and process of preheat the BF, under the current preheat system, restricting by the top temperature of the furnace ,humidity can reach the level of 5g/m3 by adjusting the air volume and temperature in 7days, In the meantime, the paper gives the deficiency and improvement method of preheating furnace, and providing reasonable advice and suggestions for preheating furnace in future.

Keywords: blast furnace,preheating furnace, blast temperature, humidity

大修后高炉的烘炉质量是高炉长寿的关键,若烘炉后炉缸炉底仍残存较多的水分,不定型耐材未达到固化强度,开炉后炉缸急剧升温,将造成残存的水分迅速蒸发,产生压力较高的水蒸汽冲破尚未固化的不定型耐材,形成大量的初步气隙,投产后因串煤气造成气隙不断扩大,影响炉缸传热和高炉长寿[1]

1 烘炉目的及要求大修后的高炉在开炉前必须经历烘炉阶段,目的是:通过热风的升温及保温将高炉砖衬间的水分缓慢排出,提高泥浆和捣料的固结强度,使高炉炉体设备逐渐达到生产状态。否则开炉后排出大量蒸汽,不仅吸收高炉热量,降低渣铁温度,使开炉操作困难,而且水分快速蒸发,可能使砖缝开裂和炉体膨胀,影响炉缸整体性和高炉寿命[2]。

为了烘干高炉砌体中的水分,要求:砖衬温度应该达到105-110℃,烘干时间大于48h;而砌筑所使用的以有机物为结合剂的泥浆,焙烧固化温度为200-250℃,焙烧时间为20-50h[3];冷却壁和炭砖之间的碳素捣打料,用树脂结合剂时110℃以上固化25h [4]。达到以上标准,说明烘炉达到了理想效果。

2 烘炉管设计

2.1 封铁口操作

七炉铁口保护板距炭砖内侧2300mm,为保证烘炉前炉体密封和加强铁口区炭砖预热,需提前对铁口进行封堵,并预埋直径108mm的铁口导出管。具体方法:孔道外侧通过泥炮打入正常炮泥约1.2m,炉内侧使用质地较软的有水炮泥进行封堵,并捣实。若铁口封堵质量较差,则开炉初期容易将铁口孔道内的炮泥喷出,造成跑大流事故。

为保证开炉初期充分加热铁口区域炭砖,确保高炉长寿,并根据导出管的喷吹情况判断开炉后炉缸内状况和确定第一次出铁时间,铁口导出管与炉底均匀分布的两圈“八边形”盘管相连,盘管直径均108mm,其上每隔300mm开一个直径25mm的小孔,使得炉底各处的渣铁及温度情况能第一时间通过铁口导出管传到炉外,便于高炉工作人员操作和分析。

2.2 烘炉管制作

烘炉管采用的管径ø108mm钢管,插入风口200mm,从风口伸入炉内,并呈“Γ”型折到炉底。在垂直端距炉底500mm处焊“喇叭”形出口,下部用22mm圆钢支撑于炉底,便于气流散开,从而加热炉底和炉缸,及将蒸发出的蒸汽带走,所有烘炉管在炉底呈三圈均匀分散,导管之间用钢筋点焊连成一体,防止送风后位移。炉内风口平面的烘炉管上,距炉墙1500mm范围外加焊圆形铁板,加强炉缸辐射传热并使气流尽量加热炉底和炉墙。

3 烘炉过程及效果

3.1烘炉方案制定

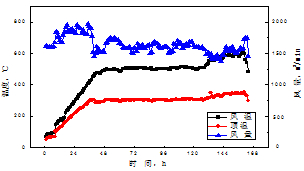

烘炉气流运行路线:鼓风机→冷风总管→热风炉、混风阀→热风总管→高炉本体→高炉炉顶放散阀和煤气下降管末端人孔。本次高炉大修热风管道利旧,主要水分来源于炉内砌筑耐材和灌浆料。采用热风炉烘炉时,烘炉温度,烘炉时间和冷却强度是烘炉效果的关键。烘炉曲线以热风温度为准,因不能打水,为保护炉顶设备,通过调节风量保证烘炉温度的提高。实际操作情况见图1。由图可见,烘炉132h后,受烘炉温度提高的影响,顶温超过350℃,严重威胁到炉顶设备安全,风量由1700m3/min降低至1500m3/min,保证了烘炉的顺利进行。

图1 烘炉曲线

Figure 1 Preheating curve

根据本钢七号高炉实际情况,烘炉时间共7天,前期烘炉风量2000m3/min左右,使用较大风量尽快带走炉内水分。开始温度为140℃恒温2h,然后以10℃/h升温至500℃,恒温93.5h,然后以10℃/h升温至600℃,恒温24h,然后以40℃/h降温至500℃,废气湿度与大气湿度相近,烘炉结束,总计168小时。

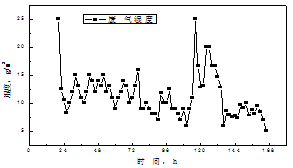

3.2 炉顶废气湿度变化

烘炉终了时间应根据炉顶废气湿度进行判断,本钢7号高炉烘炉期间天气情况较为稳定,测得当地大气湿度为5g/m3,烘炉要求炉顶废气湿度与大气湿度相差小于2g/m3时,认为达到烘炉结束标准。因第一天测废气湿度管道堵塞,图2为从烘炉第二天到烘炉结束时废气湿度变化情况。

图2 废气湿度变化

Figure 2 The humidity change of gas

由图2可见,在烘炉过程中废气中水分整体呈下降趋势,在烘炉第110h后出现废气含水量大幅上升的现象,最高达25g/m3,持续时间20h,说明在烘炉过程中有一个水分急剧排出的阶段,在烘炉168h,即7天后,废气湿度为5g/m3,达到烘炉结束的标准,烘炉结束。

3.3 烘炉过程

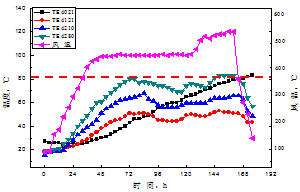

炉缸炉底炭砖是炉内砖衬最厚的部位,一般认为炉缸冷却壁与炭砖间的碳质捣料温度110℃以上固化25h时,整个炉缸达到理想的烘炉效果[6]。但高炉设计中填料内未预留热电偶,为判断炉缸整体的烘炉状态,以炉底中心第1、2层炭砖之间的中心热电偶TE4021、2段冷却壁中部插入炭砖深度50mm的TE4121、3段冷却壁中部插入炭砖深度50mm的TE4210和4段冷却壁中部插入炭砖深度50mm的TE4280的典型温度点为依据,判断炉缸砖衬烘炉效果。

图3 烘炉过程中热电偶温度变化

Figure 3 The change of thermocouple temperature in preheating process

由图可见,因炉底炭砖较厚,短时间内大量热量很难向下传递,所以炉底下部炭砖的起始升温时间较炉缸侧壁慢,但开始升温后受风温波动影响较小,随时间推移逐渐向风温靠近;因炉缸侧壁炭砖厚度由下至上逐渐变薄,所以热电偶温度由下至上相对增高,且随风温有规律变化。

但受大修工期影响,烘炉时间偏短,虽然废气湿度达到烘炉结束标准,但炉缸炭砖与冷

却壁间的填料温度均低于85℃,炉衬的泥浆和填料不能达到理想的固结强度和导热系数,不利于高炉的长寿。烘炉后打压过程中证实,打开炉缸风口所在的5段穿壁灌浆孔和3段铁口两侧的灌浆孔时,均存在大量跑风现象,4#-5#风口间和2场铁口左侧存在跑泥现象,充分证明了烘炉过程的不彻底和考核制度存在的缺陷。

4 经验总结(1)应根据炉顶废气湿度和冷却壁与炭砖之间填料温度达到不定形耐材的固化温度的双重标准判断高炉烘炉效果,严格保证烘炉质量。

(2)因烘炉过程中与炉缸冷却壁接触填料最高温度不超过100℃,远低于400-600℃铸铁相变温度,因此可考虑通过降低冷却壁冷却强度、炉缸贮水烘炉或停水烘炉的方式快速提高填料温度。

(3)为保护炉顶设备,在炉顶温度的制约下,烘炉风量和风温的合理调配是提高烘炉效果的有效途径,烘炉后期在顶温不变的基础上,通过维持较低的风量比,尽可能增加风温来提高耐材表面温度,加强向炭砖内部传热。

(4)在烘炉过程中,炉顶放散为开启状态,为保证炉缸正压加热,应将烘炉管和风口的间隙封死,使气流首先全部进入炉缸,保证关键部位烘炉质量。

(5)因炉缸截面积105m3,风口平面上加盖铁板面积58m3,为保证炉缸正压加热,应增大铁板的面积,缩小风口平面的环形空隙,通过辐射传热和对流传热充分加热炉缸。

(6)炉缸烘炉效果差的另一个原因是在烘炉过程中为防止炭砖表面超450℃被氧化,在炉缸炉底内侧砌筑一层230mm厚的低导热系数的粘土砖,成为了炉缸炉底传热的限制环节,应适当减少粘土砖厚度或改用高导热保护材料,降低填料升温的难度。

(7)尽可能提前对冷却壁和钢甲间隙进行灌浆,凝固后在烘炉过程中可打开高炉壁体上的灌浆孔使蒸汽排出,加强不定形耐材固化,防止气隙产生。

5 结论

近些年国内大量高炉进入一代炉役后期,因此分析和研究快速大修高炉的烘炉过程,对今后高效科学烘炉具有现实指导意义和参考意义。

高炉操作者应根据高炉的砖衬结构和炉顶设备情况,制定合理的烘炉制度,确保高炉炉衬在短时间内充分合理的升温,使炉缸炉底的填料和泥浆充分烘干固化,为高炉长寿奠定基础。

烘炉质量的关键在于烘炉曲线的制定,在顶温制约下,通过风量和风温的合理调配,在7天内可达到良好的烘炉效果。

完善烘炉过程的评价机制,考虑通过降低炉缸炉底冷却强度、提高炉衬表面温度、改善炉内传热途径等方式提高烘炉效果。

参考文献

[1] 邹中平,郭宪臻.高炉炉缸气隙的危害及防治[J]. 钢铁,2012.06: 9-13.

[2] 郝素菊,蒋武锋,赵丽树等.高炉炼铁500问[M].北京:化学工业出版社,2008.

[3] 张寿荣,于仲杰.武钢高炉长寿技术[M]. 北京:冶金工业出版社,2009.

[4] 高征铠,栾吉益,张吉才,等.石横特钢380m3 高炉烘炉实测[J], 炼铁,2004,3(23):18.

[5] 李洋龙,程树森,王颖生. 高炉停水烘炉的探讨[C], 全国炼铁学术年会文,2014:948-953.

[6] 李洋龙,程树森,赵宏博.高炉烘炉质量的研究[J], 钢铁研究学报,2014.02:22-27

- 上一篇:热送棒材无缺陷铸坯的工艺控制 下一篇:板坯结晶器跑锥机理分析及优化

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页