中薄板坯连铸机生产SPHC钢的保护渣优化

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

中薄板坯连铸机生产SPHC钢的保护渣优化于继洋 吴振刚 王占国 李哲 张涛(河北钢铁集团唐钢公司,河北唐山 063016) 摘 要:通过对SPHC钢热轧卷夹渣缺陷显微分析,认为与卷渣有关。针对…

中薄板坯连铸机生产SPHC钢的保护渣优化

于继洋 吴振刚 王占国 李哲 张涛

(河北钢铁集团唐钢公司,河北唐山 063016)

摘 要:通过对SPHC钢热轧卷夹渣缺陷显微分析,认为与卷渣有关。针对保护渣理化指标对铸坯质量影响机理,从保护渣粘度和渣层厚度方面对保护渣进行优化。优化后的保护渣,减少了连铸保护渣卷入几率,进而降低了热轧板卷表面夹渣缺陷。

关键词:中薄板坯;SPHC钢;夹渣缺陷;保护渣

Optimization of Model Powder for Producing SPHC Steel in Medium Thin Slab Caster

Yu Jiyang,Wu Zhengang,Wang Zhanguo,Li Zhe,Zhang Tao

(Tangshan Iron and Steel Company,Hebei Iron and Steel Group,Tangshan,Hebei,063016)

Abstract: Through the microscopic analysis of the hot-rolled slag defects of SPHC steel, it is considered to be related to the slag. According to the mechanism of the influence of the physical and chemical properties of the slag on the quality of the slab, the slag is optimized from the viscosity of the slag and the thickness of the slag layer. The optimized model powder reduces the probability of entrainment of the continuous casting slag, thereby reducing the slag inclusion defects on the surface of the hot rolled coil.

Key words: Medium and thin slab; SPHC steel; Slag inclusion defect; model powder.

1 前言

SPHC钢热轧钢板产品具有强度高,韧性好,易于加工成型及良好的可焊接性等优良性能,因而在制造行业得到广泛应用。

SPHC钢热轧卷的表面质量对后续工序生产的镀锌、酸洗以及罩退产品质量至关重要。唐钢热轧部1700线中薄板坯连铸机生产SPHC钢热轧板卷表面缺陷主要为夹渣,产生夹渣有诸多原因,其中保护渣的性能在连铸过程中对铸坯板卷的夹渣缺陷具有决定性的影响。本文通过对保护渣理化性能及生产使用情况的研究,提出了适合唐钢1700线中薄板坯连铸机生产SPHC低碳钢的保护渣的理化指标,并介绍了现场试验和铸坯质量等情况。

2 夹渣情况说明

通过板卷表面监控系统,对SPHC钢板卷表面夹渣缺陷进行取样,通过扫描电子显微镜和能谱仪对夹渣缺陷部位分别进行表面形貌分析和成分分析,分析结果如下。

2.1 夹渣缺陷宏观形貌及分类

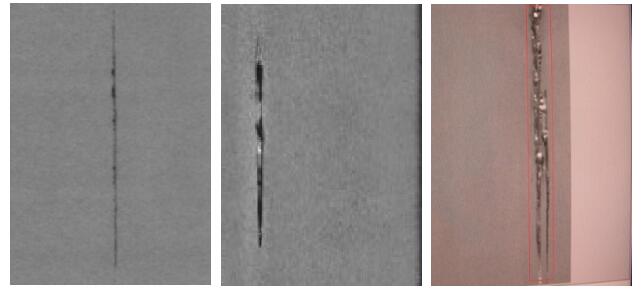

根据板卷表面检测系统检测到的夹渣缺陷,按照缺陷长度、宽度对缺陷部位的大小可分为3种类,具体分类情况如图1所示。

图1 Ⅰ类、Ⅱ类、Ⅲ类夹渣缺陷形态

Ⅰ类缺陷:长度一般1-15cm的黑线状,存在于板卷表层,在板卷横向分布上无规律,占总夹渣卷比例小于10%,长度1~5cm的短黑线深度不深,酸洗可消除。该类夹渣形貌见图1左。

Ⅱ类缺陷:有一定长度,多为4cm~20cm左右,呈“翘皮状”分布,有时为“半嵌入”板卷表层,多集中分布在板卷横向截面0~10cm位置,即板卷边部,位置集中度可达90%,该类缺陷发生几率大,占总夹渣数约80%。夹渣形貌见图1中。

Ⅲ类缺陷:长度较长,一般大于20cm,此类缺陷多为皮下夹渣造成的翘皮,从表面检测系统看一般呈“气泡状”分布,此类缺陷多在板卷中间或边部,占总夹渣数小于5%。具体形貌见图1右。

2.2 夹渣缺陷显微分析

对以上3类大小不同的夹渣缺陷进行显微分析,观察缺陷部位的微观形貌,对缺陷部位进行微区成分分析。分析结果如下:

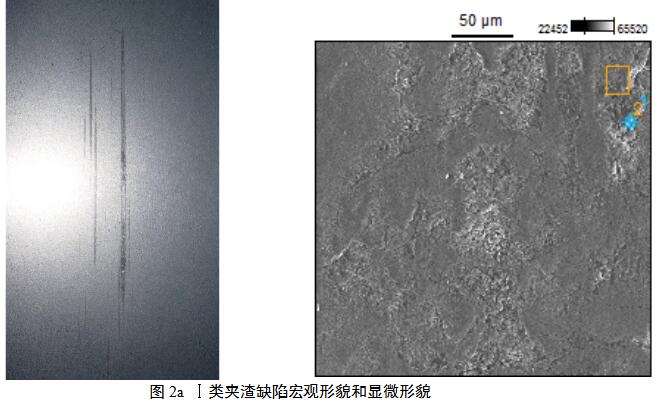

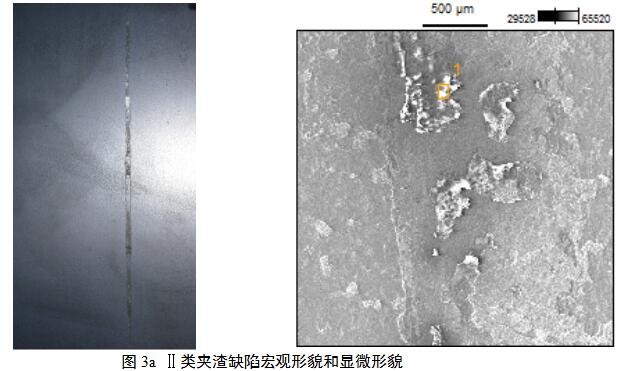

Ⅰ类夹渣缺陷,外观一般为黑线状,存在于板卷表层,其电镜形貌可见细小颗粒状附着于钢板表层,外观形貌和显微形貌如图2a所示。对黑线状缺陷的成分进行分析,结果显示主要为Ca-Si-Al-Mg-O复合氧化物,如图2b所示。

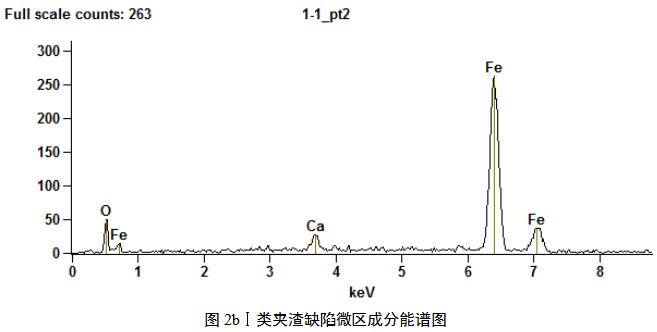

Ⅱ类缺陷,外观多为 “翘皮状”分布,有时为“半嵌入”板卷表层, “翘皮状”位置在扫描电镜下的显微形貌可见族群状夹杂物不规则分布于钢板表面,此类缺陷的宏观形貌和显微形貌如图3a所示。对簇群状夹杂物的进行能谱能分析,主要为Al-O,Ca-Al-O,Ca-Al-Mg-O,Al-Mg-O复合氧化物,结果如图3b所示。

图3b Ⅱ类夹渣缺陷微区成分能谱图

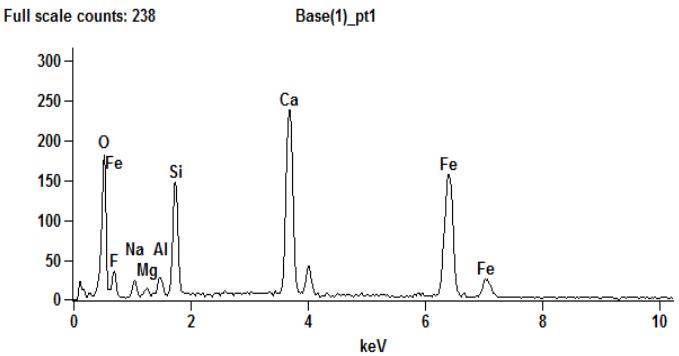

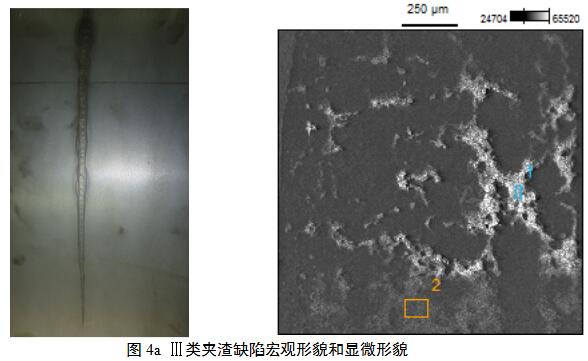

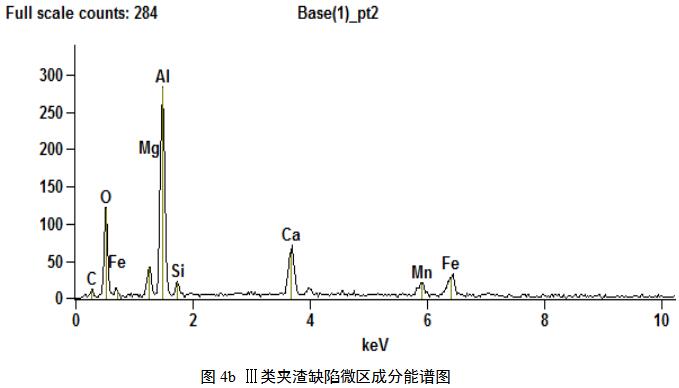

Ⅲ类缺陷,一般为大型夹杂物,沿轧制方向铺展延伸,并且外观可见一定深度镶嵌于钢板基体上,显微图像也可见较大的群落状夹杂物互相连接在一起,此类缺陷的宏观形貌和显微形貌如图4a所示。对此类夹杂进行能谱分析,同Ⅱ类缺陷类似,主要成分为Al-O,Ca-Al-O,Ca-Al-Mg-O,Al-Mg-O等复合氧化物,含极少量Si元素,电镜分析见图4b。

综上,对于热轧卷表面的夹渣缺陷,经过能谱分析得到结论为非金属夹杂物。对于含有Na、K元素,且Si含量较高等非金属夹杂物,认为与保护渣夹渣有关,而保护渣引起的夹渣,与保护渣性能密不可分。

3 保护渣性能与应用

3.1 保护渣的基本理化指标

保护渣的基本理化性能主要有:熔渣粘度、熔渣碱度、熔化温度、熔化速度液渣层厚度、消耗量及熔化均匀性[1]。

(1)粘度

在浇注过程中,适宜的保护渣粘度可以使保护渣在结晶器和坯壳之间形成一层厚度均匀的渣膜,这层渣膜对改善板坯与结晶器之间的润滑和稳定传热具有重要作用。保护渣的粘度太低会对水口造成侵蚀,渣耗增大,渣膜变厚,影响板坯的水平传热;粘度太高,又易形成渣条,渣耗过低,渣膜变薄且不均匀,易造成板坯的纵裂缺陷甚至漏钢。

(2)碱度

相关的研究成果表明[2],保护渣的碱度反应保护渣吸收钢水中夹杂物的能力,保护渣碱度大,吸收钢水上浮夹杂物的能力就越强,但是碱度过大则引起析晶温度变高,不利于保护渣传热和润滑。也有相关文献认为保护渣的碱度并不是保护渣性能中的关键参数。碱度的范围一般都选在0.8~1.3之间。

(3)渣层厚度与熔化温度

能够在结晶器与批壳之间形成均匀稳定的渣膜,不仅与保护渣粘度有关,与渣层厚度和保护渣的熔化温度也紧密相关,渣层厚度与拉速和板坯的断面大小有关。一般情况下,保护渣熔渣层厚度控制在5~10mm[2]。熔化温度方面,如果熔化温度过低,则保护渣的消耗量增加,渣膜变厚,使渣膜的扩散不易均匀化,影响散热的均匀性;反之则不利于化渣,熔化速度减慢,渣耗过低,使保护渣的润滑性能恶化,易发生粘钢甚至漏钢事故。目前,普遍将保护渣的熔化温度控制在1050~1200℃之间[2]。

(4)熔化速度和消耗量

足够的保护渣消耗量是形成合适渣膜厚度,保证结晶器壁与坯壳之间充分润滑的关键,合适的渣耗可以使板坯与结晶器之间形成稳定均匀的渣膜,这对保证板坯的表面质量非常重要。

3.2 保护渣性能及使用情况

(1)保护渣理化指标

为进一步提高唐钢热轧部1700线中薄板坯连铸机生产SPHC板坯质量,特此对生产实际常用的保护渣(称其为1#渣)进行调查分析。经过检测分析,所研究的1#渣化学成分如表1所示,相关理化指标如表2所示。

表1 1#渣相关理化指标(%)

项目 | R | 挥发份 | C固 | T.C | 软化点(℃) | 熔点(℃) | 流动点(℃) | 熔速(s) | 粘度(1300℃.Pa·S) |

含量 | 0.97 | 9.28% | 5.58% | 8.29% | 850 | 1060 | 1074 | 26 | 0.107 |

(2)现场使用情况

由于本次研究对象为适用于SPHC钢中薄板坯用保护渣,因此对于1#渣,现场应用过程中涉及的浇注基本信息如表2所示。

表2 唐钢SPHC钢化学成分及浇注基本信息

C(%) | Mn(%) | S(%) | P(%) | Si(%) | Als(%) | N(%) | 钢液相线温度(℃) | 中包过热度(℃) | 正常拉速 |

≤0.06 | 0.15~0.40 | ≤0.015 | ≤0.022 | ≤0.03 | 0.020~0.060 | ≤0.005 | 1530 | 20~35 | 根据浇注断面,恒拉速控制在1.2~1.7m/min |

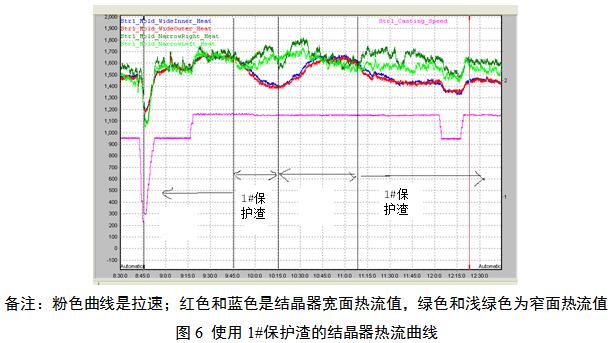

基于以上工艺条件,在其余工序生产都正常情况下,观察1#保护渣使用一段时间内的情况,主要考察熔渣层厚度、结晶器热相图情况。

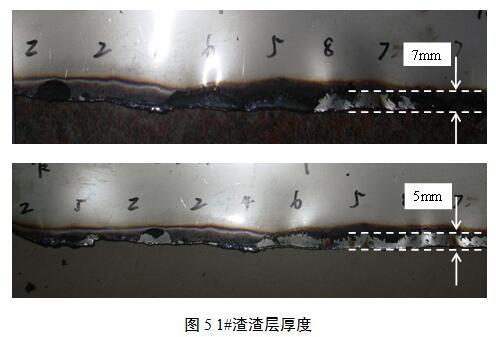

连铸开浇后,当浇注过程稳定后,通过现场人工测量方式,测量保护渣渣层厚度。对于1#渣在结晶器内的渣层厚度,选取两个有代表性的测量结果进行展示,如图5所示,渣层厚为5~7mm。

适当的渣层厚度是在结晶器与坯壳之间形成均匀渣膜的必要条件,渣膜对于铸坯与结晶器之间的润滑和传热起到关键性作用[3]。基于上述1#渣的实际渣层厚度情况,由于渣层厚度较小,对保护渣的传热和润滑不利。同时,由于保护渣熔化不好,流动性变差,引起传热不均,形成结晶器热流值偏低(1#保护渣热流值1500~1600kw/m2,浇注SPHC钢宽面热流值一般为1600~1700 kw/m2),进而影响连铸生产以及铸坯质量。如图6所示,典型的由于保护渣原因,引起热流不佳。

4 保护渣优化

4 保护渣优化

通过对现场保护渣理化指标,及使用情况分析,认为保护渣渣层厚度偏薄,当液面产生波动有向上运动的钢液时,就会将较薄的保护渣液渣层穿透,这时钢液接触到烧结层,如果液面波动加剧,钢液将进一步接触到粉渣层,这时便发生卷渣情况。

4.1 保护渣优化的性能指标

基于以上卷渣原因分析,为减少由于保护渣性能原因,而引起的结晶器内钢液卷渣情况,考虑提高保护渣粘度,增加液渣层的表面张力;增加液渣层厚度,避免钢液波动穿透液渣层[4]。

经过对唐钢1700线中薄板坯连铸机浇注SPHC钢的相关工艺参数进行综合研究,经过多次现场试验,得出对1#保护渣优化后的物化指标,称为2#保护渣。相关理化指标如分别如表3所示,表3中给出了相比1#保护渣,对应项的增加和减少。

表3 2#渣相关理化指标

项目 | R | 挥发份 | C固 | T.C | 软化点(℃) | 熔点(℃) | 流动点(℃) | 熔速(s) | 粘度(1300℃.Pa·S) |

含量 | 0.88 | 9.02% | 3.71% | 5.92% | 910 | 1056 | 1070 | 25 | 0.23 |

相比1#保护渣 | -0.09 | -0.26% | -1.87% | -2.37% | +60 | -4 | -4 | -1 | +0.193 |

4.2 保护渣优化的效果

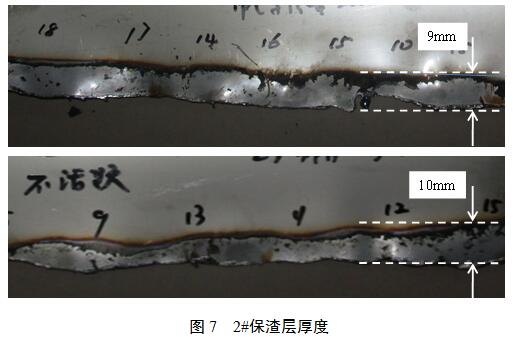

使用2#保护渣时,在保证与1#保护渣各项工艺相一致情况下,测量2#保护渣液渣层厚度、跟踪热相图情况、并对比优化前后铸坯夹渣情况。

按照测量1#保护渣渣层厚度一样的方法,测量2#保护渣渣层厚度,选取两个有代表性的测量结果进行展示,如图7所示,渣层厚为9~10mm。

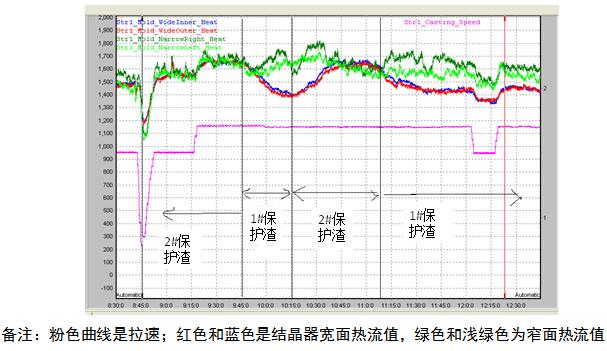

2#保护渣渣层厚度合适,能够在结晶器和坯壳之间形成良好的液渣层,有助于坯壳和结晶器的润滑和传热。现场浇注过程中,换包后先加入的2#保护渣,可以看出热流曲线均匀稳定,热流值符合钢种浇注要求。然后换2#保护渣,加入2#保护渣后热流曲线明显下行,宽面热流值持续降低。为了验证这一结论,重复上述过程,加入2#保护渣,稍后再加入1#保护渣,观察热流情况。验证过程的热流曲线如图8所示。

图8 使用1#、2#保护渣的结晶器热流曲线变化

跟踪对1#保护渣优化之后的板卷夹渣情况,统计方式为通过表面检测系统,查看分别使用1#和2#保护渣的炉次所有板卷,通过夹渣卷数量占总卷数比重情况,表示板卷夹渣率。统计结果如下图所示。

通过对板卷夹渣情况统计,从统计结果上可以看出,经过优化后的2#保护渣,由于粘度增加,提高了液渣层的表面张力;同时由于液渣层厚度的增加,避免了钢液波动穿透液渣层,从而减少了卷渣几率。故夹渣率明显比1#保护渣夹渣率低。

保护渣优化之前的板卷夹渣率整体平均水平为19.10%,保护渣优化之后的板卷夹渣率整体平均水平为10.55%。

5 结论

SPHC钢夹渣缺陷宏观上根据缺陷大小可分为三类,通过扫描电镜观察缺陷微观形貌,根据缺陷轻重程度,在缺陷部位分别可见颗粒状夹渣、簇群状夹渣、群落状夹渣。

通过对SPHC钢夹渣缺陷进行能谱分析,主要成分为Al-O,Ca-Al-O,Ca-Al-Mg-O,Al-Mg-O等复合氧化物,对于含有Na、K元素,且Si含量较高等非金属夹杂物,与保护渣夹渣有关。

保护渣粘度、渣层厚度、熔化温度对结晶器与铸坯壳之间形成稳定的液渣层具体重要作用。

优化后的保护渣粘度控制在0.23左右,液渣层厚度控制在9mm左右,有利于降低SPHC钢铸坯夹渣率。

参考文献

[1] Kdnnth CMills.保护渣性能及其对表面质量的影响[J]. 钢铁译文集,1993.2

[2] 王新志, 王吉坤, 宋素格.等.保护渣对板坯表面质量的影响[J]. 冶金丛刊,2008,4(2).

[3] 汪洪峰,简明. 板坯连铸保护渣的选择与使用[Jl. 梅山科技,2004(1):7-9.

[4] 艾国强.连铸保护渣对铸坯表面质量的影响[J]. 酒钢科技,2002(2):10-13.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页