宽板坯表面纵裂纹原因分析及措施

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宽板坯表面纵裂纹原因分析及措施常运合(南钢第一炼钢厂)摘 要:对南钢第一炼钢厂1号宽板坯连铸机板坯表面纵裂纹产生机理及主要原因进行了分析,[C]质量分数在0.10%~0.16%范围内为裂纹敏感…

宽板坯表面纵裂纹原因分析及措施

常运合

(南钢第一炼钢厂)

摘 要:对南钢第一炼钢厂1号宽板坯连铸机板坯表面纵裂纹产生机理及主要原因进行了分析,[C]质量分数在0.10%~0.16%范围内为裂纹敏感性钢种,当锰硫比大于30时表面纵裂纹指数显著降低,并从保护渣、结晶器冷却、液面波动和拉速控制等几个主要方面进行分析并提出预防板坯表面纵裂纹的措施,最后板坯表面纵裂纹得到了有效控制。

关键词:宽板坯;纵裂纹;保护渣;液面波动;

Analysis and Measures for Longitudinal Surface Cracks on Wide Slab

Chang Yunhe

(First steel Making Plant of NISCO)

Abstract: The reasons and mechanism of longitudinal surface cracks on wide slab are analyzed. The steel in peritectic area whose carbon content is in 0.10%~0.17% are also easy to produce surface longitudinal cracks. It is concluded that surface longitudinal cracks appear easily in the steel in high sulfur content and whose S ratio at manganese are less than 30. In addition, we further analysis the longitudinal surface cracks on wide slab from a series of major factors, such as flux, water of mold, level fluctuation in mold and casting speed. In the end, the surface longitudinal cracks are in control effectively.

Key words: wide slab; longitudinal surface cracks; flux; level fluctuation

1 前言

南钢第一炼钢厂1号宽板坯连铸机采用奥钢联技术,自投产以来表面纵裂纹一直是较难解决的问题。该铸机生产的宽板坯断面大( 150mm×3250mm),是目前世界上投入生产中最宽的连铸机之一,其宽厚比达21.7。与常规板坯相比,超宽板坯宽厚比大,增加了连铸坯表面质量控制难度,表现为:1)由于结晶器内流场不均匀,造成坯壳横向温差大和热流分布不均匀,板坯在凝固过程中,沿宽边水平方向有较大的拉伸应力,它随铸坯的宽度增加而增大,使得其较普通板坯更容易产生表面纵裂纹;2)结晶器液面宽度方向温度分布偏差较大,渣膜的均匀性差,质量控制难度大,对保护渣的适应性要求更严格;3)二冷系统宽度方向水量分布的均匀性对铸坯横断面质量产生较大影响[1][2]。

本文针对导致宽板坯表面纵裂纹的主要原因进行了分析,结合生产实际提出了合理化建议并采取了相应措施,使得南钢第一炼钢厂1号宽板坯连铸机表面纵裂纹得到了有效控制。

南钢第一炼钢厂1号宽板坯连铸机主要工艺参数如表1所示。

表1 1号连铸机主要工艺参数

项目 | 参数 |

机型 | 立弯式 |

流数 | 1机1流 |

铸机半径 | 6.5m |

浇铸断面 | 150mm×(1600~3250)mm |

结晶器长度 | 900mm |

结晶器漏钢预报系统 | 三排热电偶式 |

结晶器振动方式 | 液压振动(非正弦) |

工作拉速 | 1.0~1.4m/min |

矫直方式 | 连续弯曲连续矫直 |

结晶器液面控制 | 液压塞棒和液位检测系统(放射源Co60) |

2 宽板坯表面纵裂纹产生的机理

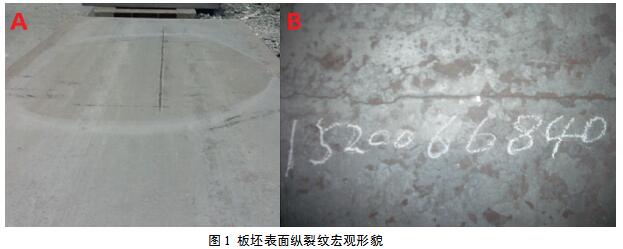

板坯表面纵裂纹起源于结晶器内,由于在结晶器内弯月面区域初生坯壳厚度不均匀,当作用于坯壳上的应力超过钢的高温允许强度和应变,在坯壳薄弱处产生应力集中就会导致纵裂纹的产生[4],当铸坯被拉出结晶器,微裂纹受到二冷区较强冷却后加以扩展,尤其在大断面铸坯的生产中更容易出现表面纵裂纹。受二维冷却的影响,板坯角部冷却强生成坯壳强度大,表面纵裂纹大多发生在板坯宽面中央部位,典型的铸坯表面纵裂纹如图1所示。

3 宽板坯纵向裂纹影响因素分析及相应措施

3.1 钢种成分

由铁碳相图可知,当碳质量分数在0.10%~0.16%时,凝固过程发生包晶反应并伴随δ→γ相变,产生较大的体积收缩,铸坯与结晶器壁之间产生空隙,导出热量较小,坯壳最薄,在表面形成凹陷,凹陷部位冷却和凝固速度比其他部位慢,造成初生坯壳厚度的不均匀。从数据统计结果看,[C]质量分数在0.10%~0.16%范围内,裂纹比率最大,该[C]含量范围钢种属于裂纹敏感性钢种。针对包晶反应的特点,将该宽板坯铸机Q235B目标碳含量由0.15%提高到0.175%,裂纹发生率由1.63%降低到0.51%。

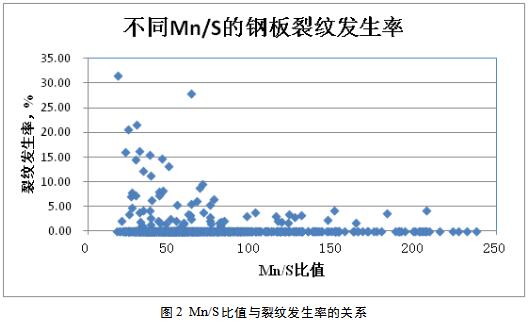

随着[S]质量分数的不断增高,裂纹率也不断增大。因为[S]与[Fe]形成FeS,FeS能与[Fe]形成低熔点(985℃)热脆性共晶体,并在晶界析出。[S]的质量分数越高,形成的坯壳承受的应力越小,[S]质量分数高的坯壳在热应力、摩擦力和钢水静压力等作用下容易形成裂纹[2]。降低[S]质量分数有利于提高锰硫比,因为[Mn]与[S]结合生成MnS,MnS为塑性夹杂物,可降低裂纹的敏感性,分析发现当锰硫比大于30时表面纵裂纹指数显著降低,如图2所示,随着Mn/S比值的增大,裂纹发生率明显下降。

3.2 保护渣

板坯表面纵裂纹与保护渣的理化指标尤其是粘度、碱度有直接的关系。粘度过大, 渣耗量减少,液态渣不能顺畅地流入弯月面,也就不可能在坯壳和结晶器壁之间形成厚度均匀的渣膜;粘度过小,则会产生一种所谓的“沟槽”的异常流动,同样也不可能形成均匀的渣膜[1]。钢水在结晶器内凝固收缩过程中所产生的气隙是钢中的热量向结晶器传送过程的最大热阻,渣膜的存在能够减小该热阻。因此不合适的保护渣所造成渣膜薄的地方,坯壳也较薄,是各种应力的集中点,最后形成板坯表面纵裂纹。

保护渣对结晶器热流密度的影响取决其导热性及渣膜厚度,渣碱度<1.0时,渣熔化后再凝固形成玻璃体,导热性很好,在同样的拉速下造成热流增大;渣碱度>1.0时,凝固后形成晶体,这种渣膜导热性不好,相应结晶器热流低。采用高碱度保护渣,通过减少透明玻璃体达到减小辐射传热。

对于中碳钢保护渣,应该选择导热性能低、析晶率高的渣系,特别是C% =0.09%~0.16%的包晶钢生产,需要导热系数低的渣系来稳定、弥补包晶反应引起的铸坯表面裂纹缺陷。碱度在1.0以上的渣系的析晶率较高,因此选择在1.0~1.4范围最好选择在1.25~1.35之间,对南钢该宽板坯铸机保护渣优化调整后,碱度范围为1.27-1.39,目标碱度值为1.33。

同时根据该超宽板坯连铸机宽厚比较大的特点,结晶器上口表面积比常规板坯和厚板坯要小,结晶器液面在浸入式水口附近容易出现保护渣搭桥现象,使保护渣熔化不良。所以确定保护渣的熔点比常规板坯和厚板坯的低30~50℃,会更适合现场条件。

3.3 结晶器冷却和进水温度

结晶器冷却的目的是保证钢水进入结晶器后形成成足够厚度的均匀坯壳,承受钢水静压力进行浇注。钢水进入结晶器后迅速形成初生坯壳,初生坯壳接触铜板收缩形成一次弯月面,由于二维冷却角部较快形成强度较大的坯壳,窄面也生成较厚坯壳,宽面中心受角部拉力和内部钢水静压力的作用坯壳较薄。液渣流入时在窄面和角部生成较厚的玻璃渣相,由于角部和窄面坯壳强度大不易变形始终保持快速传热,宽面受侧向拉力、钢水静压力和铜板冷却的共同作用,坯壳形成多次弯月面,保护渣无法随时填充造成非稳态冷却,从而产生厚度不等的坯壳。

在生产中结晶器冷却必定产生不均匀效果,适当降低结晶器的冷却强度能缓解冷却的不均匀性,从而得到相对均匀的坯壳。通过采用相应措施,保证结晶器进水温度大于30℃,并结合钢种和拉速调整结晶器内的水流速在6~8m/s,保证结晶器进出水温差在7~9℃,以降低结晶器内冷却强度,使应力能够充分释放而减少裂纹发生的可能性。但结晶器冷却过弱时,坯壳厚度减薄,出结晶器后,由于坯壳难以抵抗钢水静压力,导致坯壳在辊子间隙产生鼓肚,使结晶器液面出现周期性的波动,影响保护渣下渣均匀性,最后产生板坯表面纵裂纹。

3.4结晶器锥度

结晶器锥度是连铸结晶器的一项重要参数。相同钢种、断面、过热度和拉速范围内,锥度过大,导致坯壳与铜板严重磨损,拉坯阻力大,铸坯表面易产生横裂纹;锥度过小, 变性的加大了初生坯壳和铜板之间的缝隙,不利传热,并且初生坯壳得不到有效支撑,导致铸坯两侧面鼓肚,对心部液态钢液有抽力继而产生铸坯表面中间区域纵裂纹,南钢该宽板坯铸机结晶器锥度设定值为1.1%。

严格按照工艺要求精心操作调整好锥度,同时施行签字确认制度。生产中若结晶器两侧面热流密度明显较低,要注意观察铸坯表面质量,及时判断锥度是否跑,并采取降低拉速措施。

3.5 操作优化

除上述保护渣理化指标优化外,还应改进加渣和渣条清理操作。保护渣在结晶器壁上凝结成渣条是连铸保护浇注不可避免的现象。随着浇注时间的延长,渣条沿厚度方向和拉坯方向延伸,当渣条增大到一定程度时,渣道被堵死,液态的保护渣不能顺畅流入初生坯壳与结晶器壁之间,即渣膜的均匀性被破坏,导致传热不均匀,继而产生表面纵裂纹。

用木条把渣条先全部拨离结晶器壁,使伸进渣道内的渣条被融化或折断,然后再依次把渣条沿结晶器壁垂直挑出,这样液态渣有足够的时间到达结晶器壁,避免渣道内局部无液态渣。在挑出渣条时,木条不易向下插入太深,避免破坏初生坯壳,尤其关注结晶器浸入式水口与结晶器铜板之间渣条的清理。

3.6 拉速和过热度

在稳定的外部条件下,拉速的大小决定着坯壳厚度,拉速增大,结晶器壁的热流量增大,同时恒速浇注对控制液面波动,稳定渣耗,保持初生坯壳厚度的均匀性。拉速变化对裂纹的形成存在较大影响,主要在高拉速变速区间。浇注过程中,保护渣熔化形成稳定的渣层,液渣流入相对均匀,变速后水口侧孔注流冲击强度变化、保护渣流入速度变化促使各渣层厚度变化,形成非稳态浇注过程。尤其是在高速浇注时,拉速的变化引起较大的稳态波动,从而导致裂纹发生[4]。

浇注温度提高10℃,结晶器内凝固坯壳厚度就减少2 mm。钢水过热度高,生成的坯壳薄且热应力大,易产生表面裂纹;过热度低,保护渣溶化不良,导致弯月面冷却不均匀,也易产生表面纵裂纹。

所以要求钢包到达铸机的温度不能太低,实践表明最好将中间包内的钢水过热度控制在8~25℃为宜。同时拉速调节过快时,会造成渣膜厚度的变化,造成保护渣的耗量不稳定。因此保持稳定的拉速,控制拉速调节速度,拉速调节速度控制在±0.05m/min,可有效减少裂纹发生概率。同时需要指出,控制钢包的异常温降对保证铸机拉速意义重大。

3.7 结晶器液面稳定性

结晶器内钢水的流动不稳定,造成钢渣界面不稳定,液态保护渣被吸入钢水造成卷渣,产生夹杂,影响铸坯质量。生产中,液位波动大于±5mm时,纵裂纹发生几率会大幅增加。因此,液渣层厚度必须大于结晶器液面起伏的最大高度,才能使液渣均匀流入铸坯与结晶器壁之间的空隙,减少铸坯表面纵裂纹的概率。

该铸机采用某公司开发的结晶器液面专家控制系统,包晶钢生产过程系统采用高级的模糊智能控制,主要包括以下控制模型和方法:

基本的PID控制;

基于拉速变化补偿的速度前馈控制SSF;

基于结晶器断面变化补偿的控制;

用于补偿周期性波动的高级功能(对液位信号进行快速傅立叶分析,根据分析结果,按照一定的频率和相位对塞棒位置进行补偿)。

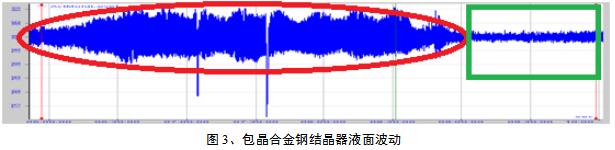

图3为该铸机生产一组包晶合金钢时的结晶器液面波动情况,红色范围内为未采用该结晶器液面专家系统时液面波动情况,达到±10mm;绿色方框范围内为采用该专家系统时结晶器液面波动情况,通过激活已预先调节好的高级功能(防鼓肚与表面波),调整相关参数后,包晶合金钢结晶器液面波动稳定在±3mm以内。

3.8 浸入式水口插入深度

研究表明水口插入深度过浅,易产生卷渣,返回流推动角部液渣,影响板坯传热的均匀性;水口插入深度过大,热中心下移,返回流很难达到液面顶部顶部钢液温度低,保护渣熔化效果差,易产生表面纵裂纹。同时由于水口插入深度的不同将直接影响结晶器内流场的分布,影响初生坯壳厚度的均匀性。

浸入水口插入得浅或偏深时铸坯的裂纹率都偏高。南钢该宽板坯铸机插入深度在130~180mm时,裂纹率较其他位置低,说明水口浸入深度在此位置时结晶器内部流场较为合理,生成的初生坯壳较为均匀,板坯的表面纵裂纹的产生概率较小。

3.9 结晶器设备管理

结晶器铜板使用寿命。结晶器使用过程中,铜板磨损,造成局部初生坯壳与结晶器壁之间的气隙增大,局部气隙的增大导致传热的不均匀,直接造成初生坯壳厚度不均匀。合适的结晶器铜板使用寿命。对铸坯质量和结晶器铜板使用寿命对应统计分析,生产约400炉钢时,结晶器下线修理,且结晶器铜板报废厚度由27mm提高到30mm。做到有目的有计划的更换结晶器,尤其铜板寿命快到期时,时刻注意铸坯表面质量。

4 控制宽板坯表面纵裂纹的冶金效果

针对第一炼钢厂1号机宽板坯表面纵裂纹,通过对冶炼、精炼操作控制,提高钢水质量,保护渣不断优化,提高结晶器进水温度,锥度确认制度的建立,保护渣添加操作优化,以及加强结晶器管理等措施,铸坯轧后表面纵裂纹比率大幅下降。2014年至2018年1号机宽板坯表面裂纹发生率见图4,逐年下降。

5 结论

超宽板坯浇铸过程中,由于铸机断面较宽,结晶器内热流密度不易控制,更容易产生铸坯表面纵裂纹。

1)对于[C]质量分数在0.10%~0.16%范围内的裂纹敏感性钢种,应控制锰硫比大于30,采用高碱度保护渣,增加渣膜导热热阻,降低结晶器热流密度,从而使纵裂纹的发生率减少;

2)应降低结晶器冷却水强度,保证结晶器进水温度大于30℃和结晶器液面波动小于±5mm,减少拉速变化次数和幅度,保证合适的结晶器锥度和浸入式水口插入深度,优化挑保护渣条操作,加强结晶器设备管理,从而减少板坯表面纵裂纹。

参考文献

[1] 王三忠等.超宽板坯连铸结晶器保护渣研究与应用[J].连铸,2007,(5):39.

[2] 齐新霞等.宽板坯连铸工艺优化与铸坯质量[J].钢铁,2009,44(7):24.

[3] 穆康峰等.连铸宽板坯表面纵裂纹成因及控制措施[J].炼钢,2010,26(4):24.

[4] 候葵等.连铸宽板坯表面纵裂纹的成因及预防措施[J].连铸,2008,(4):25.

[5] 王新月等.连铸保护渣性能与钢种、工艺参数关系的初探[J].炼钢,2005,21(4):53.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页