连铸坯表层夹杂轧制过程演变行为的研究

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

连铸坯表层夹杂轧制过程演变行为的研究王博1,2 吴晓燕1,2 朱立光1,2 孙立根1,2 刘增勋1,2 周景一1,2(1. 华北理工大学 冶金与能源学院,河北 唐山 063210;2. 河北省高品质钢工程技…

连铸坯表层夹杂轧制过程演变行为的研究

王博1,2 吴晓燕1,2 朱立光1,2 孙立根1,2 刘增勋1,2 周景一1,2

(1. 华北理工大学 冶金与能源学院,河北 唐山 063210;2. 河北省高品质钢工程技术研究中心,河北 唐山 063210)

摘 要:对板坯表层线缺陷进行分析发现,缺陷距表层距离几十微米,宽度约为200μm,对其内物质进行能谱分析,发现有Na、K元素,说明该缺陷可能是由于结晶器流场不合理等原因造成保护渣卷渣。通过建立连铸板坯表层夹杂物轧制过程演变模型,对连铸坯头部、尾部不同位置夹杂物轧制过程中的演变行为进行了分析。研究结果表明:随着轧制道次的进行,夹杂物周边出现裂纹,并且随着轧制过程的进行,夹杂物周边的裂纹越大。轧件头部、尾部夹杂物逐渐向轧件表面移动,距离表层越近的夹杂物越容易迁移到轧件表面,而深度相同,水平位置不同的夹杂物,距轧件边缘距离越远,在轧制过程中越容易迁移到轧件表面。

关键词:卷渣;板坯;热轧;演变行为

中图分类号:TF777.1 文献标识码:

Study on evolution behavior of slab surface inclusion during the rolling process

WANG Bo1,2, WU Xiao-yan1,2, ZHU Li-guang1,2, SUN Li-gen1,2, LIU Zeng-xun1,2, ZHOU Jing-yi1,2

(1. College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063210, China; 2. Hebei Province High Quality Steel Continuous Casting Engineering Technology Research Center, Tangshan 063000, Hebei, China)

Abstract: By analysis of the line defect on the surface of slab, it was found that the defect is about 10μm from the surface and the width is about 200μm. The protective slag characteristic elements of Na and K can be detected in the defect, it may cause by slag entrapment the reason of irrationality flow field of mold. The evolution behavior of head and trial slab inclusion was investigated by finite-element simulation. Results showed that there was cracks around inclusion and these cracks growth with rolling pass increased. Head and trail slab inclusion migrated to the surface of slab, the closer inclusion to the surface, the easier to migrate to the slab surface. With the same depth and different horizontal position, the farther away from the slab edge, the easier to migrate to the slab surface.

Key words: slag entrapment; slab; hot rolling; evolution behavior

随着钢铁冶金技术的迅猛发展,紧凑、高效、高质量、低能耗以成为钢铁行业生产的主流趋势。因此,钢铁企业为了扩大市场占有率都会尽可能的提升拉速来提高自己的产量。而高的拉速会造成液面波动加剧,极有可能导致弯月面处初生的坯壳对保护渣捕捉从而形成皮下夹杂[1],同时水口浸入深度,出口角度及保护渣性能等都会对卷渣现象[2-4]。若大型固渣、液渣团被初生坯壳捕捉还会产生表面和皮下夹渣缺陷,甚至漏钢事故[5-6]。这类大块、形状不规则、不连续的夹杂多靠近铸坯表面,一般出现在连铸坯表层或皮下2-10mm处。

在后续热轧和冷轧过程中,夹杂物与钢基体之间由于本身物理性质的差异会在变形过程中在夹杂物与基体间产生微小的裂纹。同时,随着轧件厚度的减薄,夹杂物本身也会出现“迁移”现象,逐渐向铸坯表层移动,甚至会暴露在轧件表面,对产品质量造成严重的危害,如黑线、起皮、鼓包等缺陷[7-9]。针对表层夹杂物现场多采用“扒皮”的方法,这样既增加了生产工序,有提高了生产成本。因此,有必要对轧制过程中铸坯表层、近表层夹杂物在轧制过程中的演变规律开展研究。

本文采用现场取样分析与数值模拟的方法,针对连铸板坯表层、近表层夹杂物在粗轧过程中的演变规律进行研究,通过数值模拟的方法分析不同轧制道次下表层、近表层夹杂物形貌的变化特征及轧制过程中的迁移规律,为提升轧材产品质量,优化生产工艺提供理论依据。

1钢板表层线状缺陷特征及分析

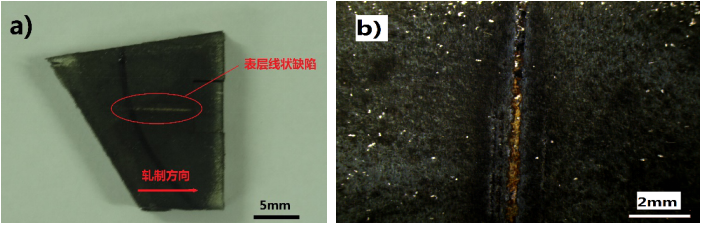

对国内某钢厂板坯表层线缺陷进行取样分析。图1为钢板表层线缺陷,其中图1a)钢板表层缺陷宏观形貌,图1b)为线缺陷局部放大形貌。从图中可以看出钢板表层线缺陷宽度约为200μm,长度约2cm,颜色为黄褐色,处于轧件边缘,与钢基体呈现明显的颜色差异。

图 1 钢板表层线缺陷

图 1 钢板表层线缺陷

Fig.1 Line defect on slab surface

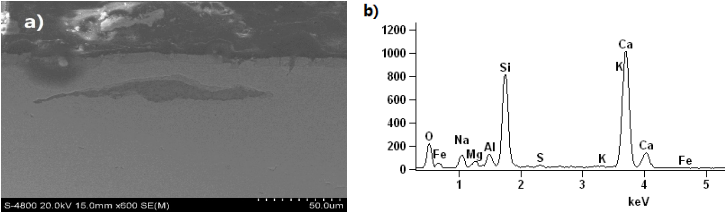

为进一步分析钢板表层线缺陷成因,沿线缺陷垂直方向进行切割、取样,同时利用扫描电镜对其形貌进行观察。图2为线缺陷断面及能谱分析,其中图2a)为线缺陷横断面形貌,图2b)为能谱分析。利用扫描电镜对其形貌进行观察发现,该处深度约距离表面几十微米,宽度约为200um,无明显的向下延伸的趋势,对其内物质进行能谱分析,发现主要含有O、Fe、Na、Mg、Al、Si、K、Ca、Mn元素,其中的Na、K为保护渣特征元素,这说明该缺陷可能是由于结晶器流场不合理等原因造成保护渣。这种夹杂物属于塑性较差的硅酸盐、硅铝酸盐夹杂物,在轧制过程中,夹杂物与基体的变形不一样,塑性差的复合类夹杂在轧制过程中几乎不变形,呈颗粒状挤压基体,该地方成为裂纹生产的源地,并在后续的轧制过程中,随着轧件厚度的不断减薄,卷入保护渣周边的裂纹也会逐渐扩展,造成产品质量问题。

图 2 线缺陷横断面

Fig.2 Cross section of line defect

2铸坯表层夹杂物轧制过程演变行为研究

通过对轧件卷渣夹杂物检测可以发现,轧件中夹杂物距表层2-10mm左右,在轧制过程中沿轧制方向延长,铸坯近表层夹杂物在轧制过程中会随着轧件的变形出现翻转、上移的现象。一些大颗粒、难变形夹杂物迁移至轧件表面会影响轧件的表面质量。这些夹杂物周边产生的裂纹会对产品质量造成很大的影响,因此有必要对连铸坯表层卷渣夹杂物在轧制过程中演变行为开展研究。

2.1表层夹杂物轧制模型的建立

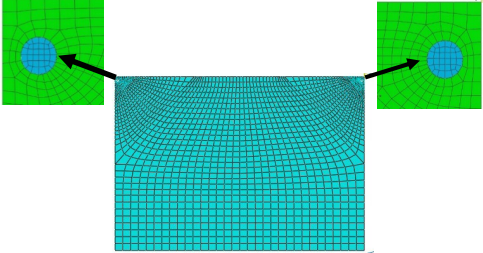

以Q345B典型板坯用钢为研究对象建立二维轧制有限元模型,图3为表层夹杂物网格划分情况。采用往复轧制分别对铸坯头、尾设置直径4mm难变形夹杂物,铸坯厚度260mm,进行9道次轧制,表1为轧制工艺参数,轧辊直径1000mm,轧制速度±3.2m/s,由于板坯粗轧过程多采用单机架或双机架的可逆轧制,因此速度有正负之分。轧制入口温度为1020℃,轧辊与轧制坯之间摩擦系数设置为0.3。轧辊采用刚体建立模型,轧辊温度为30℃,忽略其在轧制过程中的变形,轧制过程通过轧辊与轧件之间的摩擦将轧件咬入轧辊来实现。夹杂物边缘距轧制方向铸坯边缘距离为X,距厚度方向铸坯表层距离为Y,分别在铸坯头、尾不同位置设置夹杂物,夹杂物边缘距铸坯表面位置见表2。

表 1 Q345B板坯轧制工艺参数

Table 1 Rolling process parameters of Q345B slab

轧制道次 | 0道次 | 1道次 | 2道次 | 3道次 | 4道次 | 5道次 | 6道次 | 7道次 | 8道次 | 9道次 |

压下量(mm) | 0 | 30.16 | 35.4 | 33.05 | 28.77 | 26.45 | 18.00 | 14.70 | 9.81 | 7.57 |

轧件厚度(mm) | 260 | 229.84 | 194.44 | 164.39 | 135.62 | 109.17 | 91.17 | 76.47 | 66.66 | 59.09 |

压下率(%) | 0 | 11.6 | 15.4 | 17.0 | 17.5 | 19.5 | 16.5 | 16.1 | 12.83 | 11.36 |

压缩比 | 0 | 1.1 | 1.3 | 1.6 | 1.9 | 2.4 | 2.9 | 3.4 | 3.9 | 4.4 |

图 3 表层夹杂物网格划分情况

Fig.3 Meshing of surface inclusion

表 2 夹杂物位置

Table 2 Position of inclusion

编号 | X(mm) | Y(mm) |

1 | 2 | 2 |

2 | 2 | 4 |

3 | 2 | 8 |

4 | 4 | 2 |

5 | 8 | 2 |

在轧制过程中,夹杂物会与基体产生不同的变形,本质原因是相关的物性参数不同引起的。主要的物性参数有密度、杨氏模量、泊松比及变形抗力。这些物性参数的不同导致材料塑性变形时产生不同的变形情况。表3为基体、难变形夹杂物物性参数[10]。

表 3 轧件基体及夹杂物物性参数

Table 3 Material parameters for inclusion and matrix

物性参数 | 轧件基体 | 夹杂物 |

密度/kg/m3 | 7580 | 3500 |

弹性模量/GPa | 210 | 380 |

泊松比 | 0.3 | 0.2 |

变形抗力,MPa | 200 | 380 |

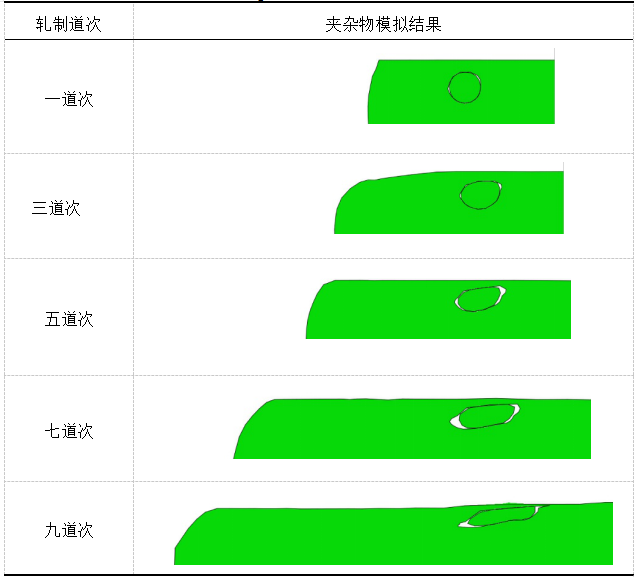

表4为轧件头部夹杂物(X=8mm,Y=2mm)不同轧制道次下夹杂物位置变化模拟结果。从图中可以看出,随着轧制道次的进行,夹杂物周边出现裂纹,并且随着轧制过程的进行,夹杂物周边的裂纹越大。轧件头部夹杂物逐渐向轧件表面移动,在轧制的第七道次夹杂物几乎迁移到了轧件表面,并且随着轧制过程的进行夹杂物距轧件边缘的距离越来越远。

表 4 轧件头部夹杂物位置变化情况(X=8mm,Y=2mm)

Table 4 Position change of tail inclusion (X=8mm, Y=2mm)

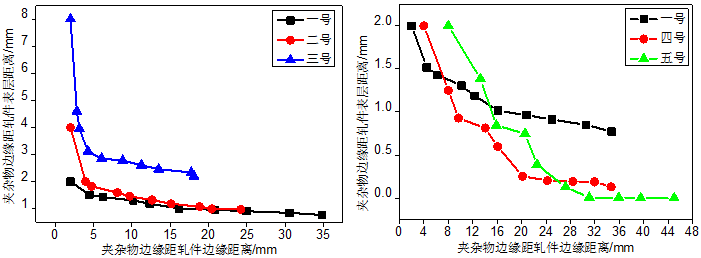

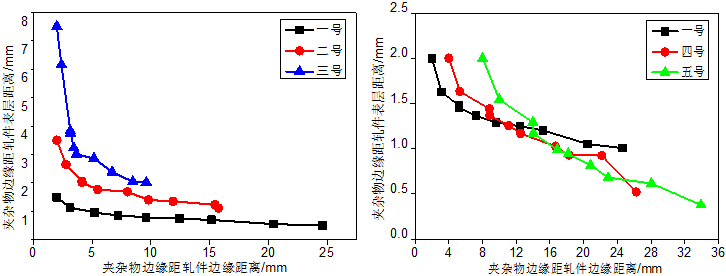

图4为轧件头部不同位置夹杂物轧制过程中位置的变化情况。轧制初期夹杂物向轧件表层移动较明显。夹杂物水平位置相同(2mm),距表层2mm深夹杂物,水平方向移动距离越大,轧制结束后夹杂物距轧件边缘35mm左右,距表层8mm深夹杂物,水平方向移动距离越小,轧制结束后夹杂物距轧件边缘18mm左右,可以看出,距离表层越近的夹杂物越容易迁移到轧件表面,对于距轧件表层深度相同(2mm),水平位置不同的夹杂物,距轧件边缘距离越远,在轧制过程中越容易迁移到轧件表面。

图4为轧件头部不同位置夹杂物轧制过程中位置的变化情况。轧制初期夹杂物向轧件表层移动较明显。夹杂物水平位置相同(2mm),距表层2mm深夹杂物,水平方向移动距离越大,轧制结束后夹杂物距轧件边缘35mm左右,距表层8mm深夹杂物,水平方向移动距离越小,轧制结束后夹杂物距轧件边缘18mm左右,可以看出,距离表层越近的夹杂物越容易迁移到轧件表面,对于距轧件表层深度相同(2mm),水平位置不同的夹杂物,距轧件边缘距离越远,在轧制过程中越容易迁移到轧件表面。

图 4 轧件头部夹杂物位置变化

Fig.4 Position change of different head inclusion

表5为轧件尾部夹杂物(X=8mm,Y=2mm)不同轧制道次下夹杂物位置变化模拟结果。与轧件头部位置夹杂的变形情况相似,随着轧制过程的进行,夹杂物周边的裂纹也逐渐增大。轧件尾部夹杂物也逐渐向轧件表面移动,但与头部位置夹杂物相比,夹杂物向表面迁移速度较慢,在轧制第九道次迁移到轧件表面,同时夹杂物沿水平方向移动。

表 5 轧件尾部夹杂物位置变化情况(X=8mm,Y=2mm)

Table 5 Position change of tail inclusion (X=8mm, Y=2mm)

图5为轧件尾部不同位置夹杂物轧制过程中位置的变化情况。可以看出,轧制初期夹杂物向轧件表层移动较明显,轧制后期夹杂物向轧件表面迁移较缓慢。夹杂物水平位置相同(2mm),距表层2mm深夹杂物,水平方向移动距离越大,轧制结束后夹杂物距轧件边缘25mm左右,距表层8mm深夹杂物,水平方向移动距离越小,轧制结束后夹杂物距轧件边缘10mm左右;对于距轧件表层深度相同(2mm),水平位置不同的夹杂物,距轧件边缘距离越远,在轧制过程中越容易迁移到轧件表面。轧件头部位置夹杂物移动情况比较可以发现,尾部夹杂物在水平及厚度方向移动的距离都比头部的要小,这说明轧制的首道次对表层夹杂物移动情况影响较大。

图 5 轧件尾部夹杂物位置变化

Fig.5 Position change of trail inclusion

3 结论

对轧件表层线状缺陷成因及来源进行分析,同时建立连铸板坯表层夹杂物轧制过程演变模型,对连铸坯头部、尾部不同位置夹杂物轧制过程中的演变行为进行了分析,得到以下结论:

1)对轧件表层线状缺陷进行分析可知,夹杂物中含有Na、K保护渣特征元素,这说明该缺陷是由于结晶器流场不合理等原因造成的保护渣卷渣。

2)随着轧制道次的进行,夹杂物周边出现裂纹,并且随着轧制过程的进行,夹杂物周边的裂纹越大,轧件头部、尾部夹杂物逐渐向轧件表面移动,在轧制的第七道次夹杂物几乎迁移到了轧件表面。

3)通过对不同位置夹杂物对比发现,距离表层越近的夹杂物越容易迁移到轧件表面,深度相同,水平位置不同的夹杂物,距轧件边缘距离越远,在轧制过程中越容易迁移到轧件表面。

4)通过对轧件头部、尾部位置夹杂物移动情况比较可以发现,尾部夹杂物在水平及厚度方向移动的距离都比头部的要小,这说明轧制的首道次对表层夹杂物移动情况影响较大。

参考文献

[1]曾建华, 李桂军, 杨素波, 等. 低碱度高结晶率连铸保护渣的研究与应用[J]. 2004, 39(6): 17–20.

[2]Fady M. Numerical Study of Steady Turbulent Flow Through Bifurcated Nozzles in Continuous Casting [J]. Metallurgical and Materials Transactions B , 1995 , 26(1):749-765.

[3]Toshio T. Influence of Casting Conditions on Molten Steel Flow in Continuous Casting Mold at High Speed Casting of Slabs[J]. Iron and Steel, 1993, 79 (5):576-582.

[4]万晓光. 连铸板坯结晶器浸入式水口试验研究[J]. 钢铁, 2000, 35(9):20-23.

[5]陆巧彤, 杨荣光, 王新华, 等. 板坯连铸结晶器保护渣卷渣及其影响因素的研究[J]. 钢铁, 2006, 41(7): 29–32.

[6]张宁, 雷洪, 刘承军, 等. 连铸结晶器内液面波动及卷渣行为的物理模型研究[J]. 连铸, 2010, (9): 30–37.

[7]袁方明, 王新华, 刘秀梅, 等. 钢连铸板坯表面夹渣缺陷的研[J]. 连铸, 2004(6):32-34.

[8]吴晓燕,朱立光,梅国宏,等. 钢板表面翘皮缺陷的特征与成因分析[J]. 热加工工艺, 2017, 46(11): 238-241.

[9]单庆林, 贾刘兵, 彭国仲, 等. 超低碳钢热轧板卷渣缺陷研究[J]. 连铸, 2016, 41(4): 54-59.

[10]张家斌, 张丽坤. 钢铁材料手册[M]. 北京: 中国标准出版社, 2007.

- 上一篇:榆钢镁质熔剂烧结杯试验 下一篇:宣钢高碳铬轴承钢 GCr15 开发生产

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页