涟钢炼铁厂六高炉大修开炉实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

涟钢炼铁厂六高炉大修开炉实践胡志国(炼铁厂)摘 要:涟钢六高炉开炉是涟钢历史上第一次通过自己的力量开炉,并且在点火后短时间内达产,炉前及高炉其它系统均顺利地实现了平稳运行,为涟钢…

涟钢炼铁厂六高炉大修开炉实践

胡志国

(炼铁厂)

摘 要:涟钢六高炉开炉是涟钢历史上第一次通过自己的力量开炉,并且在点火后短时间内达产,炉前及高炉其它系统均顺利地实现了平稳运行,为涟钢以后的自主开炉积累了宝贵的经验。

关键词:高炉;开炉

1 引言

涟钢炼铁厂6高炉有效容积2200m3,上一代炉龄2003年12月3日开炉,由于炉缸侵蚀严重,侧壁温度高,于2017年2月1日停炉大修,更换了炉体破损的冷却壁及炉缸重新砌筑,于4月4日点火生产。在克服大修工期短,高炉配套工程未完工、高炉入炉料质量未得到保证的情况下,高炉顺利开炉,并创造了3天达产的成绩,各项技术经济指标迅速优化,风温达到1160℃,煤比155kg/t﹒Fe,燃料比达到550 kg/t﹒Fe以内,利用系数达到了2.41。

2 开炉前准备工作

2.1高炉开炉装料前的准备工作

①原燃料充足,提前一天准备到位。焦炭、烧结矿、锰矿、石灰石、白云石、球团矿、水渣、块矿要保证开炉和测量料面的需要,开炉料质量要达到要求。

②枕木、柴火准备到位。

③热风炉管道及高炉本体试压试漏检测完毕,漏点处理完毕

④高炉冷却系统功能测试完毕,各水系统正常通水,全压状态下再次全面检查冷却设备,查漏,确认能稳定可靠运行。

⑤槽上、槽下以及炉顶上料系统设备运转正常。

2.2原燃料质量要求

焦炭:用自产干熄焦开炉并保证M40≥88.0%、M10≤6.0%、CSR≥68%,Ad≤12.5% ,S≤0.85%。

烧结矿: 8%<FeO<10%,R2在1.9±0.05,转鼓强度>77%

石灰石、白云石、硅石:石灰石和白云石为炉窑公司自产,粒度10∽40mm>85%,<5mm<5%。

锰矿:[Mn]>18%,Al2O3<6%,粒度10∽40mm>85%,<5mm<5%。

2.3配料原则

①净焦加至炉腹上沿,空焦加至炉腰上沿,空焦以上是负荷料段+空焦。

②焦批干基取12吨,湿重按实际水分计算。

③空焦组成:焦炭、白云石、石灰石、锰矿,碱度按1.00校核。

④负荷料组成:焦炭、烧结矿、硅石、锰矿 、白云石、石灰石,碱度按1.00校核。

⑤全炉炉渣碱度R2 =0.8~1.0。

⑥全炉焦比取3.5t/t,炉温[Si]=3.5%。

⑦平均压缩率取13%。

2.4各系统经过调试保证能够正常运转,各阀门处于复风前的状态,仪表、控制软件正常,能源介质准备到位。

3 开炉操作

3.1 指导依据

根据涟钢7高炉开炉经验,同时借鉴国内其它高炉的开炉操作及6高炉正常生产时高炉参数的控制,确定了稳定的合适鼓风动能及热制度控制等原则。

3.2下部制度的确定

根据6高炉上代炉龄经验,下部制度以吹透中心为原则,辅以适宜的边缘气流,依据合适的鼓风动能及初始风速原则,风口全部使用120mm直径风口,风口布局以三个铁口为基准,每个铁口上方平均开四个风口,其余风口全部加套缩小进风面积,总进风面积约0.1972m2。

3.3 装料参数的确定

装料参数的确定主要目标是将炉缸在短时间内加热到正常生产的水平,减少炉前劳动强度,尽快使铁水达到正常温度,使高炉进入到正常生产状态。表一是一些高炉开炉料的装料参数:

参数设定 | 梅钢3号 | 涟钢7高炉 | 涟钢6高炉 |

全炉焦比,kg/t﹒Fe | 3000 | 2430 | 3500 |

全炉渣碱度 | 1.00 | 1.00 | 0.9 |

生铁含硅,% | 0.6 | 4.0 | 3.0 |

表一 高炉装料设定参数比较

3.4达产操作

从4月4日点火到6日达产,从以下几个方面入手使高炉尽快达产。

(1)铁水温度及生铁成分的控制。

4月5日出铁,前4炉铁的温度及成分见表2。

炉次 | 铁水温度 | Si | Mn | S |

1 |

| 4.21 | 1.129 | 0.089 |

2 |

| 2.56 | 0.845 | 0.067 |

3 |

| 2.58 | 0.777 | 0.072 |

4 |

| 2.73 | 0.793 | 0.031 |

表二 铁水温度及成分

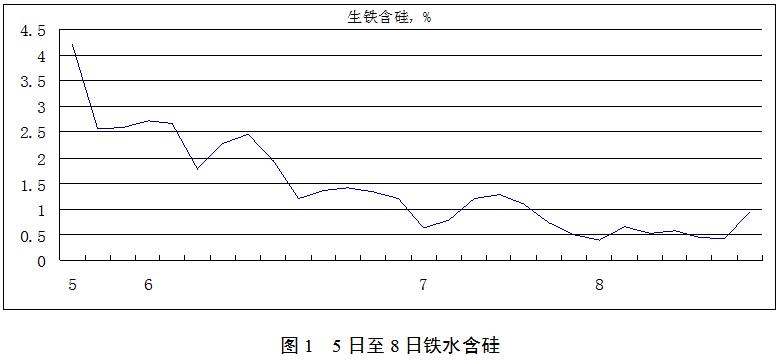

(2)严格控制炉温下行趋势,保证炉温按要求下行到正常水平。由于大修没有对渣处理系统进行大改造,6高炉出渣不能承受高炉温高物理热,给顺利开炉造成极大困难。5日开始,高炉采取有序调整焦炭负荷,逐渐下做炉温,同时保证炉缸有充沛的热量储备。以下是开炉4天的炉温变化:

4开炉实践

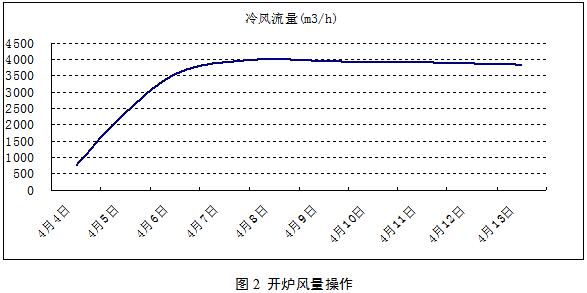

开炉点火后,保持1500m3/min风量近8小时,保证了煤气成分合格及顶温超过100℃。送风操作主要根据量压关系及出铁情况,逐步按计划送风,加风顺利,6日已经全风状态,7日开始富氧,达到了正常生产水平。下图是开炉风量操作。

送风后24小时,炉前开始出铁,一次铁铁水温度极低 ,仅1233℃,出铁时长36min,出铁约百余吨,未过砂坝。二次铁开始,铁水温度急剧上行,从初始1333℃至最高1537℃,铁水正常通过砂坝,炉前生产转入正轨。

5开炉几点体会

(1)开炉前的设备调试与区域负责制相当重要。此次开炉,人员大部是一代炉龄的老员工,但是许多设备是新设备,人与设备磨合需要提前做好,比如炉前操作工到涟钢八高炉熟悉液压泡及开口机。

通过开炉前的设备安装调试和人机磨合,加强岗位操作工人对各岗位设备工艺及性能的熟悉及掌握,提高操作技能和迅速处理问题的能力,是高炉顺利开炉的关键,大大减少了因设备故障引起的休、慢风。另外,将高炉设备分区管理,每个区域有一个人负责,然后层层把关,设备才能保证正常运行。

(2)确认表相当重要。开炉前,将设备、工艺、能源介质等按照开炉方案一一罗列出来,确定负责人,制成签字确认表。这样就使得开炉决策者能够一目了然地确认开炉点火条件是否满足,防止忙中出错、小细节影响大局。

(3)本次开炉相当成功,重负荷料比较靠上,铁口来渣铁时炉缸和铁口得到了充分加热,出铁比较顺利。开炉后渣铁物理热充沛,渣铁排放相当顺畅,大大减轻了炉前工人的劳动强度,实现了安全、高效、顺利开炉。

(4)开炉总焦比和碱度的选择相当重要。既要保证炉缸积蓄足够的热量,又要保证渣铁流动性好。

(5)开炉原燃料质量保证、准备充分、成分稳定,才能赢得高炉的顺利开炉。

6 结语

六高炉的开炉工作准备确认到位,开炉前后制定的基本操作制度及工艺方案等都比较合适,保证了开炉的顺利和开炉后炉况的稳定顺行。从开炉转向正常生产水平的降硅过程是一个综合因素和冶炼技术兼顾的结果,并非降硅速度越快冶炼水平就越高。应该是因炉制宜,合理取值。能够实现开炉快速达产体现了高炉冶炼综合技术能力。

- 上一篇:品种钢生产连铸保护浇注工艺优化 下一篇:连铸坯表面质量缺陷及控制措施

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页