品种钢生产连铸保护浇注工艺优化

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

品种钢生产连铸保护浇注工艺优化肖博超 李新民(河钢宣钢二钢轧厂)摘 要:介绍了河钢宣钢公司二钢轧厂品种钢生产实践过程中,针对连铸保护浇注过程中存在的限制环节进行的优化。通过对钢包…

品种钢生产连铸保护浇注工艺优化

肖博超 李新民

(河钢宣钢二钢轧厂)

摘 要:介绍了河钢宣钢公司二钢轧厂品种钢生产实践过程中,针对连铸保护浇注过程中存在的限制环节进行的优化。通过对钢包注流过程、中间包初期钢水的保护措施、中间包冲击区保护浇注措施以及中间包注流保护浇注的优化,防止钢水的二次氧化,减少了浇注过程中钢水铝烧损和钢中【N】质量分数,提高了品种钢铸坯质量。

关键词:保护浇注 工艺优化 中间包 铸坯质量

Optimization of casting technology for continuous casting of variety steel

Xiao Bo Chao Li Xin Min

(No. 2 Steel Making and Rolling Plant of HBIS Xuanhua Steel)

Abstract: The river steel company declared two steel rolling plant varieties of steel production process, optimized for limit link protection casting process of the. The ladle and tundish flow process of the early protection measures, the molten steel tundish pouring area and protection measures of impact protection casting tundish flow optimization, two times to prevent the oxidation of molten steel, reduce the molten steel in the casting process of aluminum and steel burning in [N] mass fraction, improve the quality of casting billet steel.

Key words: protective casting,process optimization, tundish, billet quality

1 前言:

随着国家供给侧结构改革的深入推进,市场对钢材质量的要求不断提高,促进了洁净优质钢生产,与此同时品种钢连铸生产过程的保护浇注也越来越得到重视。在宣钢二钢轧厂品种比逐年的大背景下,优化连铸保护浇注工艺,可以洁净钢水,提高钢的质量,减少水口堵塞及及结晶器表面结壳现象。尤其是对于易于氧元素结合的含铝钢,其保护浇注意义更为重要。

保护浇注工艺优化核心就是进一步避免或减少钢流与空气的接触。众所周知,从大包下水口流出的钢流在长水口内形成限制射流,产生负压引起接缝吸气,吸入的空气又在长水口内与钢液形成气--液乳化相,造成钢液的再养化。因而,凡能减少卷吸空气量或降低气相中氧含量的保护措施,均有助于进一步优化保护浇注工艺。

2 钢包注流保护浇注的优化

大包套管在高速连铸生产中主要用于从钢包向连铸中间包输送钢水,防止钢水与空气接触,造成钢水二次氧化,同时起到防止钢中夹杂物增加的作用,进而提高连铸坯质量。但是,由于原大包套管采用碗式结构,与钢包上水口形成弧形对接,接触面积较小,容易吸气,使注入中间包的钢水易受到二次氧化,尤其对含铝品种钢造成钢水铝烧损严重,大大降低了钢水的纯洁度和产品性能,并且易发生水口翻钢的生产事故。

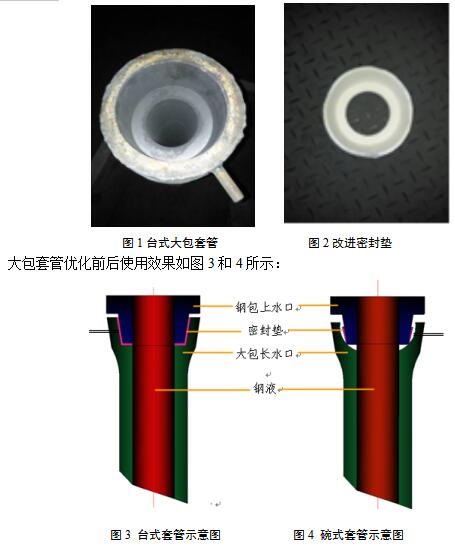

针对原碗式结构的大包套管出现的吸气和翻钢等现象,造成钢水铝烧损严重,根据现使用的圆台式结构的钢包上水口,将大包套管优化设计成圆台式结构,采用角形对接方式,并通过调节大包套管圆台内径、台高及内台环面的参数,使大包套管与上水口紧密吻合,以及优化吹氩制度和改进密封垫,防止钢水吸气,经优化设计后新型大包套管和密封垫如图1、图2所示。

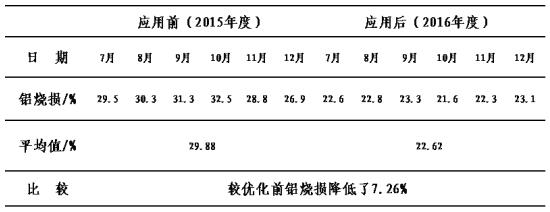

表一铝烧损

通过优化,使水口形成面形密封,增大了密封面积,并在台内侧吹氩和密封垫密封,形成氩气隔离带,防止了钢水吸气造成钢水的二次氧化,降低了氮的吸入量,提高了保护浇铸效果,较优化前铝烧损降低了7.26%(表一),提高了注入中间包钢水的纯洁度,提升了品种钢产品性能。

同时,为了进一步提高保护浇注效果,在长期生产操作实践中,研究了“一清、三正、快插入”操作法。即“一清”是指每炉钢进入套管前,使用氧气清理干净钢包套管碗内的冷钢,保证水口密封圈完全放入钢包套管碗内。“三正”中,一正是指纤维水口密封圈在钢包套管碗内放正,保证密封圈与水口良好接触;二正是指挂钢包套管时,钢包下水口和钢包水口对正后再对接,防止密封圈被碰坏;三正是指钢包在浇注过程中保证套管放正、挂直,保持套管与中间包钢液面垂直,避免倾斜、碗部产生缝隙而吸入空气。“快插入”是指每炉钢包转至浇注位,开浇后迅速降落钢包,将套管插入中间包钢液面以下开浇,防止开浇时钢水二次氧化。

3 中间包初期钢水的保护措施优化

投产初期,中间包第一炉在开浇前期基本没有保护浇注措施,二次氧化严重,经常出现开浇前期“套眼”、坯头皮下气泡等生产质量问题,严重制约着品种钢的开发和生产。

为了解决该问题,在中间包第一炉开浇期间采取了保护措施。一是第一炉钢包开浇前,先在包底加入一层中间包覆盖剂,防止开浇前期钢水裸露。二是第一炉钢包开浇前,在中间包冲击区加入硅钙块,对钢水进行脱氧。三是采取中间包预吹氩技术。该技术的工艺原理是:在开浇前的规定时间内,向中间包内吹入一定量的氩气。由于氩气的密度比空气小,在中间包内扩散后,将包内空气排出。从而使中间包内形成氩气氛围,阻止了空气与钢水接触,有效地避免了钢水二次氧化。

通过以上措施实施,使开浇初期钢水二次氧化程度得到抑制,有效避免了开浇初期钢水二次氧化、“套眼”、坯头皮下气泡等问题,为品种钢的开发和生产创建了一个有力基础。

4 中间包冲击区保护浇注措施优化

在钢包浇注过程中,当钢流冲击到包底后反弹回流至钢水液面,造成冲击区钢水液面翻钢,覆盖剂难以形成稳定的保护层,造成钢水二次氧化。

经过实践研究,采取了以下措施:一是优化钢包套管长度和内孔尺寸,将钢包套管长度加长50mm,保证插入中间包钢液面的合理深度,通过钢水静压力减轻钢水上浮冲击力;二是对中间包稳流器进行优化,扩容稳流器冲击区大小及冲击区深度,使钢水注入稳流器后,其冲击力及流量得到合理释放,减轻反弹注流对中间包钢液面的冲击,减轻了翻钢问题;三是通过控制中间包钢渣合适的厚度和性能,保证钢渣具有良好的覆盖性;四是制定了钢包套管定时更换制度,避免在浇注过程中钢包水口渣线侵蚀严重,甚至渣线断裂问题。

5 中间包注流保护浇注的优化

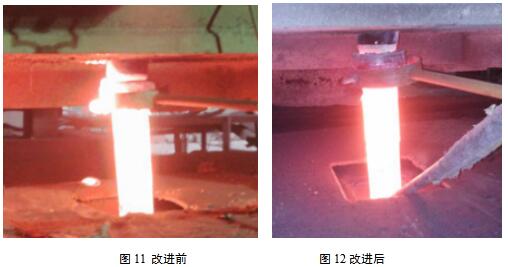

浸入式水口在高速连铸生产中起到分流、防止二次氧化、稳定结晶器内钢水流场、提高铸坯质量、防止卷渣及漏钢等多重作用,但钢水的冲刷和保护渣的侵蚀制约了浸入式水口的使用寿命,以及浇注过程中钢水在水口中的高速流动产生的负压差使浸入式水口与中包上水口密封不严而吸气,而含铝品种钢自身的特殊成分进一步加剧了对浸入式水口侵蚀,并造成浸入式水口结瘤翻钢,降低了水口使用寿命,增加了水口的更换次数和铸坯优化甩废量,影响恒拉速工艺。

针对含铝品种钢用浸入式水口使用寿命较短和翻钢现象,根据钢中铝与浸入式水口中化学成分的反应机理,对浸入式水口的材质成分MgO、ZrO2的含量与F·C比例进行调整出最佳配方,并采取在浸入式水口碗部填充由白刚玉、可塑胶泥、乙二醇和酚醛树脂组成的耐火胶泥垫,上线后在高温烧结下将中包上水口与浸入式水口很好的粘结,杜绝浸入式水口的吸气,提高浸入式水口的耐侵蚀度,经优化设计后新型浸入式水口和密封方法如图5、图6、图7、图8所示。

通过优化,浸入式水口的使用寿命延长3个小时以上,并且未出现严重扩径和侵蚀断落现象,使每个中间包的浸入式水口的更换次数由原来的4次降到2次,同时杜绝了水口间的吸气,浸入式水口的翻钢现象明显改善,提高了低过热度恒拉速率,减少了非计划更换优化的铸坯甩废量。

6 结束语

通过上述措施具体优化,连铸工序保护浇注水平有了较大提升,连铸工序铝烧损率达标率达到90%以上,钢中气体含量明显降低,铸坯质量良好,基本消除表面及皮下气泡。基本无中心疏松现象,铸坯表面及内部质量控制良好。对品种钢产品质量的稳定、市场的拓展提供了前提保证,为宣钢提档晋级打下坚实的基础。

参考文献:

[1] 张先棹. 冶金传输原理[M].第五版,北京,冶金工业出版社(1998):89- 95.

[2] 干勇,仇胜桃. 连续铸钢过程数学物理模拟[M]. 第三版,北京,冶金工业出版社(2013)2(22):25-35.

[3] 刘国平. 圆钢结晶器(EMS)内钢液流场研究[J]. 北京科技大学硕士论文,2004:57- 60.

- 上一篇:武钢六高炉炉墙粘结的处理 下一篇:涟钢炼铁厂六高炉大修开炉实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页