浅议锌对一高炉的危害及控制

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

浅议锌对一高炉的危害及控制李海丽 梁红星 宋世涛(河钢集团邯钢公司邯宝炼铁厂 邯郸 056003) 摘 要:随着入炉原燃料成本的降低,邯钢一高炉入炉原燃料质量不断下滑,锌负荷不断增加,…

浅议锌对一高炉的危害及控制

李海丽 梁红星 宋世涛

(河钢集团邯钢公司邯宝炼铁厂 邯郸 056003)

摘 要:随着入炉原燃料成本的降低,邯钢一高炉入炉原燃料质量不断下滑,锌负荷不断增加,排出受阻,炉内锌元素不断富集,致使高炉炉缸侧壁温度升高,冷却设备损坏,炉墙结厚,块状带透气性恶化等情况,致使高炉指标恶化。

关键字:高炉;锌负荷;排锌率

邯宝炼铁厂一高炉(3200m3)于2008年4月18日点火投产,炉缸采用美国uar热压小碳砖,内设陶瓷杯,高炉设32个风口,采用全软水密闭循环冷却系统。近年来,由于高炉锌负荷升高给高炉带来了严重危害。

一高炉入炉锌负荷分析

表一,一高炉近期入炉锌元素分布情况

品种 | 大烧结矿,% | 小烧结矿,% | 球团,% | 澳矿,% | 焦炭,% | 煤粉,% | 锌负荷,kg/t |

锌比例 | 59.9 | 21.9 | 0.4 | 4.5 | 11.3 | 2 | 0.825 |

由表一可以看出,一高炉入炉原燃料中烧结矿为高炉锌负荷贡献的比例最大,占到了81.8%,其次是焦炭,占11.3%,这两者总共占到了93.1%。烧结矿在炉料结构中的配比最大占75%,而且烧结矿中所含的锌含量也是最高的,达到了0.02%-0.03%,故而烧结矿对高炉锌负荷的贡献最为突出。炼铁厂自2012年开始,烧结混匀料逐渐增加冶金废料的配比, 2016年,比例基本维持在了7%左右,邯钢主要冶金废料中锌含量如表二所示。高炉瓦斯灰不经处理完全配入烧结混匀料中,循环往复,形成了锌元素的大循环,不断在烧结矿中富集,烧结矿中锌含量不断升高,高炉入炉锌负荷也就不断升高,近期达到了0.825kg/t,超出邯钢内控标准0.25kg/t 3倍多。

表二,邯钢主要冶金废料中锌含量

品名 | 冷轧酸碱泥 | 西区炼铁瓦斯泥 | 邯宝炼钢细灰 | 西区炼铁瓦斯灰 | 钢轧泵站污泥 | 西区炼铁炉前除尘灰 |

含锌量,% | 10.4 | 2.48 | 0.28 | 0.16 | 0.18 | 0.14 |

一高炉锌的排出情况

表三,一高炉近期锌元素排除分布情况

| 高炉渣 | 瓦斯灰 | 瓦斯泥 | 炉前灰 | 排锌率 |

锌比例,% | 2 | 64.7 | 20.1 | 13.2 | 33.6 |

从表三可以看出,一高炉的排锌途径主要也是通过高炉煤气进入到了瓦斯灰和瓦斯泥中排出的,比例占到84.8%,其次是通过高炉炉前灰,占13.2%,高炉渣只占2%。而近期锌的排出率仅有33.6%,分析原因,高炉入炉原料粒度及强度变差,频繁配吃含粉量高、强度差的落地烧结矿,致使高炉上部块状带吸附的锌量增加,排出率下降。

锌对一高炉的影响

1 引起炉缸碳砖异常侵蚀

一高炉自2013年开始,炉缸侧壁温度异常升高,经过处理后还是反复出现,经分析为陶瓷杯脱落及脱落后炉缸侧壁碳砖异常侵蚀。而入炉锌负荷的增加是造成以上两个现象的重要原因。在炉缸高温条件下被还原的锌蒸汽会沿着炉缸碳砖的微孔或裂纹向碳砖内部渗透,当温度降到700℃的时候,锌会发生反应(1)

Zn+CO2=ZnO+CO (l)

反应(1)产生ZnO,会产生50%的体积膨胀,破坏碳砖。而反应(1)所需的CO2主要来自高炉内CO的分解反应

2CO=CO2+C (2)

虽然在正常情况下CO的分解反应(2)发生在400℃-600℃的区间,但是锌的存在会对反应(2)产生催化作用,使其在600℃-1000℃的范围内都可以发生。因此碳砖内部700℃左右较大温度范围内都有可能发生锌蒸气与CO2的反应而生成ZnO,引起碳砖较大体积膨胀,使得碳砖导热系数降低,热膨胀系数增大,加剧热应力引起的碳砖开裂。碳砖热面温度超过1000℃。ZnO在1030℃左右被CO还原成锌,由于生成产物锌的沸点在907℃,反应生成的锌会马上挥发掉,使碳砖中产生较大的孔隙,为铁水的侵蚀留下通道,这也是碳砖热面鲜有ZnO存在的原因。

2 引起风口等送风设备损坏

正常来说,风口区域不可能有液态Zn存在,但当有坏风口且漏水情况下,其他风口区域串水,不排除局部过冷区域存在,因此液态Zn存在使风口连续大量烧损。炉缸砖衬侵人锌后膨胀,造成风口二套上翘,炉缸活跃程度下降,严重时出现炉缸堆积,炉况失常。邯宝一高炉从2013年便开始出现二套上翘问题,2016年风口损坏数量迅速升高,全年损坏风口小套27个,与开炉前7年损坏风口数相当。2016年的几次休风过程中,均发现风口有银白色液体流出,经化验分析主要成分为Zn,风口损坏加剧于此关系紧密。

3 引起炉墙结厚

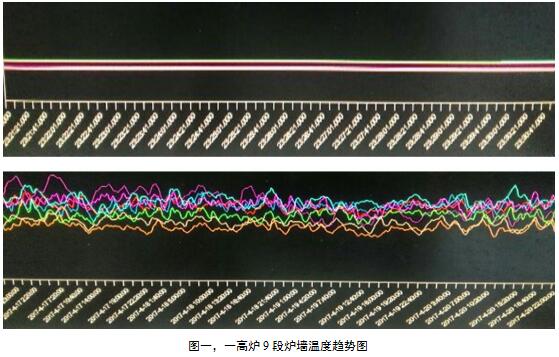

锌在高炉内高温区被还原成锌蒸汽随高炉煤气上升,上升过程中被氧化成ZnO,部分岁煤气继续上升排除炉外,另一部分在吸附在炉料上和炉墙上,吸附在炉料上的随炉料继续下降,在炉内形成锌元素的小循环,吸附在炉墙上的,则引起炉墙结厚,甚至形成炉瘤。一高炉近年来频繁出现炉墙结厚,给高炉顺行带来巨大干扰。由图一可以看出,在锌负荷较高时,炉墙温度呈呆死状态,温度维持在50℃左右,说明炉墙严重粘结,而在2017年初,烧结矿混匀料中去掉高炉除尘灰,锌负荷下降后,炉墙温度上升到120℃左右,呈小波浪状,说明炉墙未有明显粘结。

上图为2016年11月份(锌负荷0.8kg/t左右)时的趋势,下图为2017年4月份(锌负荷0.3kg/t以下)时的趋势

4.恶化块状带透气性

锌在高炉内高温区被还原成锌蒸汽随高炉煤气上升,渗入铁矿石和焦炭孔隙中的锌蒸汽沉积氧化成ZnO后,一方面由于体积的膨胀会增加铁矿石和焦炭的热应力,破坏铁矿石和焦炭的热态强度,并导致烧结矿和球团矿的低温还原粉化指数有所提高,焦炭的反应性增加,反应后强度降低;另一方面锌蒸汽也会堵塞铁矿石和焦炭的孔隙,恶化高炉料柱的透气性,使压差升高,造成风氧损失,影响高炉顺行。一高炉近年来炉内压差不断升高,影响风氧量,从炉身静压分布来看,主要是上部压差升高,除原料本身含粉率影响外,锌害应是主要原因。

锌的控制措施

5 降低锌负荷

面对当前的行业形势,压减入炉原燃料成本成为大部分企业所采取的重要措施之一,邯钢几乎将所有的冶金废料不经处理重新利用,配入烧结混匀料和球团矿中,致使烧结矿和球团矿中的有害元素尤其是锌元素升高,高炉入炉锌负荷增加,给高炉带来一系列的危害,邯宝炼铁厂2017年1、2月份停止了在烧结矿中配加高炉除尘灰(主要瓦斯灰),消除了锌元素的大循环,烧结矿中的锌含量下降了50%,入炉锌负荷下降到了0.253kg/t,炉墙粘结情况明显减轻,高炉各项指标均有所恢复。所以降低烧结混匀料中的除尘灰含量是降低高炉锌负荷的重要措施。如无法做到,可周期性的外排除尘灰,如每季度首月将高炉除尘灰彻底外排,以减少锌的大循环。

6 提高锌的排除率

首先要加强原燃料管理,减少入炉粉末,提高入炉料的强度,降低烧结矿的低温还原粉化率等以提高块状带的透气性,减少锌元素在高炉上部的吸附,提高排锌率,降低锌元素在高炉内循坏富集;其次保持炉缸活跃,炉温充足,保持较高的铁水温度,让ZnO没有沉积的条件,因为ZnO在1030℃下就被还原汽化,不会沉积,因此炉缸热量充沛,铁水温度较高,不利于ZnO沉积,或不会沉积。一高炉自2016年底开始,将硅素控制范围有原来的0.3%-0.4%,提高到了0.35%-0.45%,使物理热保持在1520℃以上,加之原料含粉率得到有效控制,锌排除率保持在了80%以上,一月份最高的达到了185.2%。

7 总结

一高炉锌负荷升高,锌元素富集已经给高炉带来了系列危害,降低入炉锌负荷,提高排锌率,降低锌害刻不容缓;

一高炉的锌元素主要是有烧结矿带入的,减少烧结矿中的锌含量是减少入炉锌负荷的重要途径;

原燃料中有害元素升高是总趋势,提高高炉的排锌措施是减少高炉锌害的主要措施,高炉要通过上下不调剂,梳理气流合理分布,加强原燃料管理,提高高炉透气性等措施提高排锌率。

参考文献

[1] 邹祖桥,宋木森,赵思,唐复显. K、Na、Zn在高炉内富积研究[J].武钢技术,2009,3:14-18.

[2] 路中一,刘国文. 锌负荷对高炉生产的影响[J].河北冶金,2013,5:19-20.

[3] 王继萍.长钢9号高炉锌危害的控制[J].山西冶金,2014,1:57-59.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页