旋转雷达技术在南钢高炉的应用

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

旋转雷达技术在南钢高炉的应用肖国才(南京钢铁集团公司第一炼铁厂)1 背景高炉生产是钢铁冶炼的重要环节,料面具有良好的形态对提高生产效率、降低燃料比具有重要意义。而在高温、高压、高…

旋转雷达技术在南钢高炉的应用

肖国才

(南京钢铁集团公司第一炼铁厂)

1 背景

高炉生产是钢铁冶炼的重要环节,料面具有良好的形态对提高生产效率、降低燃料比具有重要意义。而在高温、高压、高粉尘、振动、强气流冲击的黑暗环境中进行固体表面的形状精确测量,检测技术需具有稳定、准确、实时的特点。旋转雷达监测技术,可以在完全黑暗和高粉尘环境等恶劣工况下,准确描述出料面各点的高度,从而真实的反映高炉料面的形状,实现炉内料面信息的透明化与可视化。

高炉操作技术主要体现在高炉综合制度的合理性和匹配性。在高炉原燃料条件好的情况下,高炉的稳定性好,操作制度相对较宽。原燃料质量将低,通过操作技术改进,适应较宽的原燃料条件,也是高炉技术水平不断提升的真正内涵。高炉旋转雷达料面料形检测技术,为高炉探索合理的操作制度和开发智能运用平台奠定了基础,推动高炉操作技术进步。

2 旋转雷达检测装置

2.1 系统的构成

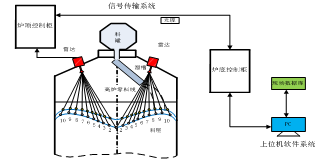

硬件包括(1)机械摆动雷达;(2)信号传输系统;(3)信号处理系统;(4)雷达运动控制及料面显示系统。

软件包括(1)工业雷达测量;(2)数据传输;(3)成像算法;(4)料形分类管理。

2.2 系统结构与功能说明

整个高炉料面测量系统采用一体化设计,包括雷达测距系统、机械传动系统、现场通信系统及上位机软件系统,其中:

(1) 雷达测距系统主要完成发射微波信号、接收回波信号以及对回波信号进行信号处理获得料面原始信息;

(2) 机械传动系统主要完成使系统达到稳定扫描多半个料面信息的机械设计;

(3) 现场通信系统主要实现从现场到中控室的信号传输,以及中控室计算机对伺服电机的运动控制。

(4) 上位机软件系统实现对信号的采集分析与料面的成像监测。整个系统结构见图1。

图1 旋转雷达料面测量系统

3 旋转雷达在高炉生产中的作用

3.1 精准检测、实现可视化,有利于统一操作思想

为使高炉生产达到高效、优质、低耗、长寿的目的,须根据高炉使用的原料,燃料条件、设备状况以及冶炼的铁种,制定基本操作制度。它包括热制度、造渣制度、送风制度和装料制度。各项基本操作制度之间彼此有内在联系,制定基本操作制度时要综合全面考虑。在高炉的实际生产过程中,送风制度、造渣制度、热制度都相对比较稳定,争议最大的是装料制度,布料的边缘落点、布料平台的位置、宽度、漏斗的大小和深度坡度,料面的形状都无法准确获取,导致操作思想的不统一,调整的方向不一致,靠经验凭感觉看职位纳意见定夺,容易出现炉况波动、反复,而雷达料形的精准检测,实现了透明化和可视化,可以少走弯路,统一思想,提高了操作人员对高炉的认识。

3.2 以合理的料形为指导,有利于探索上、下部相适应的操作制度

3.2.1 上、下部操作制度匹配原则

高炉上、下部制度适应与否,直接关系到高炉的顺行度、技术经济指标的优劣。下部送风制度和上部装料制度遵循“下部制度为主,上部制度为辅”的基本原则。不同生产条件,不同的炉型,操作制度必然不同,但必须符合送风制度和装料制度的基本原理,实现稳定合理的煤气流分布。操作制度是否合理,根据生产实践,可以参考以下三个方面进行判断:(1)高炉稳定顺行:长期保持稳定顺行,原燃料适应范围较宽,外界影响不会导致炉况失常。(2)良好透气性:风压稳定,风量风压匹配,下料均匀,炉缸活跃。(3)较高煤气利用率:煤气流分布合理而且规律性强,高炉燃料消耗低。

3.2.2 下部制度探索

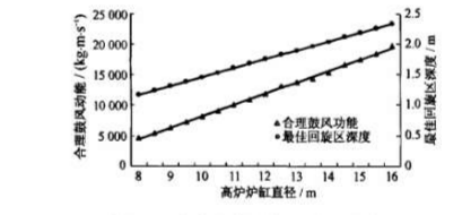

下部送风制度是基础,最重要的衡量参数是鼓风动能,回旋区长度、炉腹煤气量。鼓风动能是风量、风压、风温、风口面积、湿度、喷煤参数相融合的综合指标,高炉的炉容或炉缸的直径决定了鼓风动能的合理范围(见图2)。鼓风动能决定了风口前燃烧带的大小和形状,反应高炉下部炉缸的工作状态,对初始煤气流分布和炉料下降都有很大的影响。回旋区的大小,使径向煤气流分布合理,保证一定中心气流,使死料柱保持一定的温度,提高透气和透液性,活跃炉缸。风量与风口面积,两者相互关联又相互制约,对下部送风制度起主导作用。

图2 不同炉容大小高炉合理鼓风动能和最佳回旋区深度

3.2.3 上部制度的探索

上部装料制度的作用,根据下部送风制度,选择合理布料参数,按照“制衡”的原则,采取疏导和压制措施,使煤气流分布均衡,提高煤气利用率。上部装料制度的技术对策:

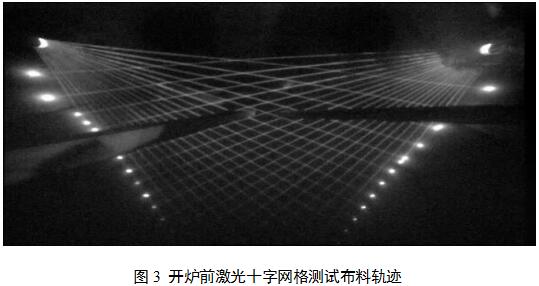

(1)确定准确边缘落点位置:大型高炉上部布料控制适宜边缘气流对合理煤气流分布有重要作用,我们基本都依赖于开炉前静态下的布料测试,如图3。从高炉透气性的角度,边缘通过的煤气量远远多于中心,保证一定边缘气流对改善透气性有利。从煤气流分布的角度,大型高炉因炉缸直径大,中心不易吹透,或者高煤比、高富氧等冶炼,边缘气流容易发展,适宜的边缘气流是上部布料基础。边缘起始角大,炉料与炉墙碰撞,形成反弹混合料层,易造成边缘圆周气流分布不均匀,甚至产生管道,并且形成大漏斗料面,由于炉料冲击,在漏斗的斜坡形成大面具混料层,不利于高炉透气,而且滚入炉中心的炉料量不稳定,导致中心气流频繁波动。边缘起始角过小,在边缘形成小斜坡,不利于边缘气流控制,易造成边缘气流发展,并且易引起中心漏斗小,使中心气流受抑制。可见,确定无料钟炉顶布料准确边缘落点位置是形成稳定料面形状的基础。

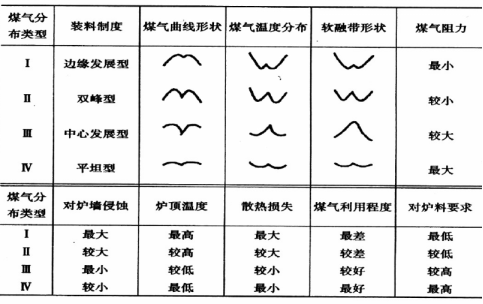

(2)形成稳定平台漏斗结构:根据实践及相关布料研究,形成一定宽度平台结构,有利于高炉煤气流稳定和合理分布。高炉布料边缘平台结构,可以保证边缘矿焦均匀稳定层状分布,边缘气流均匀稳定。中心按自然堆角形成一定深度漏斗,可以保证中心煤气流相对稳定。平台漏斗料面形状,确保两道气流,两道气流平衡与发展程度,对软熔带形状,煤气阻力,对炉墙的侵蚀,对原料的要求都有极大的影响,如图4,如何控制平衡好两道气流,可以改善高炉透气性和高炉稳定顺行,有可以获得较好的技术经济指标。

图4 不同装料制度对应不同的煤气流

(3)选择合理批重范围:从高炉工艺原理看,高炉内压损梯度最大在软熔带位置,保持一定焦窗可以降低压差。大批重对稳定煤气流、避免流态化,改善上部煤气利用,提高煤气利用率有重要作用。

3.3 相匹配的操作制度,有利于高炉的稳定顺行

3.3.1 相匹配的操作制度,塑造合理的操作炉型

合理的操作炉型是炉况稳定顺行的基础,是低硅低硫冶炼的前提。高炉日常操作炉型控制方针是炉墙既不发生大量黏结,又无过快侵蚀。在保持操作炉型相对合理的同时,适当控制边缘煤气流,降低高温区高度,使软熔带根部在合理的高度,尽量降低滴落带高度和缩短铁滴下降的行程,进而达到抑制硅的还原,降低【si】的目的。

3.3.2 相匹配的操作制度,降低设备故障

高炉合理的操作制度,与原燃料条件,高炉炉型相适应的的操作制度,合理的气流分布,既改善煤气利用,又提高了顺行度,对炉体的冷却设备、高炉的长寿提供了保障,杜绝了布料倾角过大,物料磨损钢砖,流槽断裂,溜槽磨损漏料,更换溜槽后炉况波动,既保护了设备,又减少事故,最终实现高炉的稳定顺行、优质、低耗、长寿。

4 雷达料面检测技术的实际案例

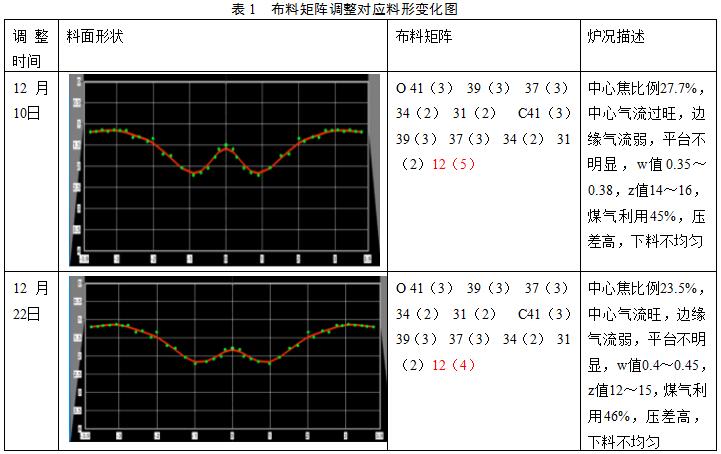

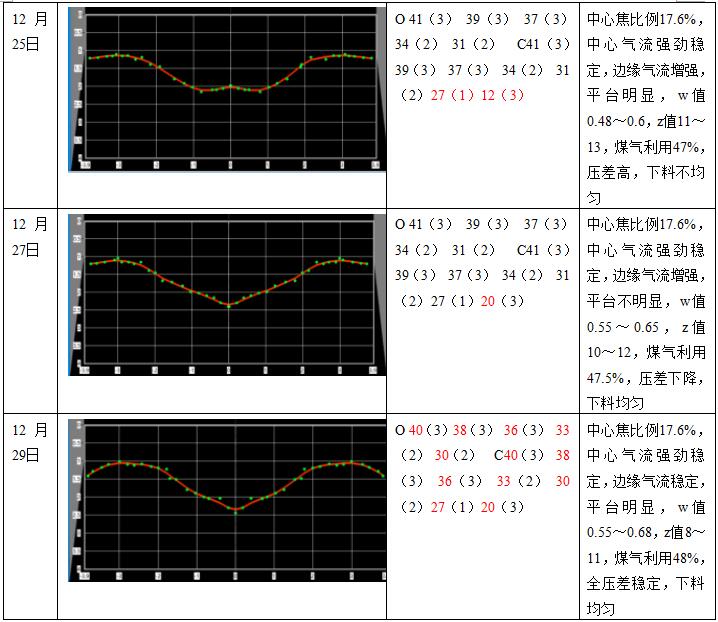

南钢3号高炉自2017年12月旋转雷达投用以来,通过料形与布料矩阵结合,逐步对装料制度进行调整,调整过程见表1。通过雷达料形的检测,发现平台位置过于靠近边缘,通过平台位置调整,中心焦比例的调整,全压差下降8~10kpa,下料情况明显改善,两道气流平衡以后,煤气利用提高3%,燃料比下降15kg/tfe。

5 高炉料面雷达检测技术的发展展望

在线可视化的高炉料面雷达检测技术,准确、实时的料面信息,能够使操作者非常直观、方便的掌握气流的变化,以及布料矩阵变更对料面形状的影响,为高炉操作者把握高炉运行规律提供了有利的依据。

高炉料面雷达检测技术已经开发料层下降仿真,高炉径向矿焦比,高炉径向物料权重比,高炉径向下料速度等等数学模型,后面还可以开发图像识别技术,回归闭环自学习布料模型,建立与料形与温度场的对应关系,寻找最优的高炉操作制度,推动炼铁技术的发展。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页