电渣重熔钢锭宏观偏析与夹杂物行为的动态仿真

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

电渣重熔钢锭宏观偏析与夹杂物行为的动态仿真黄雪驰 李宝宽(东北大学冶金学院 辽宁 沈阳 110819) 摘 要:电渣重熔(ESR)是一种利用自耗电极制备高性能和高附加价值材料的二次精炼技术…

电渣重熔钢锭宏观偏析与夹杂物行为的动态仿真

黄雪驰 李宝宽

(东北大学冶金学院 辽宁 沈阳 110819)

摘 要:电渣重熔(ESR)是一种利用自耗电极制备高性能和高附加价值材料的二次精炼技术,铸锭的质量取决于溶质元素的宏观偏析和夹杂物的分布。本文通过建立动态电磁热质流数学模型进一步理解电渣重熔的溶质传输过程和夹杂运动行为,采用有限体积法求解动态麦克斯韦方程组、传热和流体流动方程,用VOF法跟踪渣-金界面,糊状区渗透率由Blake-Kozeny方程定义;利用杠杆定律描述凝固前沿的溶质再分配,同时考虑到剪切应力、热浮力和溶质浮力的影响。数值结果表明,正偏析产生在铸锭的中心位置,而铸锭的外半径区域存在负偏析。用欧拉-拉格朗日(Euler-Lagrange)方法追踪液态金属池中夹杂物颗粒的运动轨迹,利用VOF-DPM耦合方法,揭示了夹杂物去除过程。

关键词:电渣重熔;溶质传输;宏观偏析;夹杂物

Abstract: Electroslag remelting (ESR) is a secondary refining technique with consumable-electrode used in manufacturing high performance and high added-value materials. The ingot quality depends on the macrosegregation of solute elements and distribution of inclusions. A mathematical method has been developed to understand the solute transport and inclusion motion behavior. A finite volume method is used to solve the transient Maxwell equations, heat transfer and fluid flow equations, the slag-metal interface is tracked with the volume of fraction (VOF) approach; the permeability of mushy zone is defined by Blake-Kozeny equation. The solute redistribution at the solidification front is escribed by the lever rule, with the consideration of shearing stress, thermal buoyancy and solute buoyancy; the dynamical mesh technique is used to model the ingot growing process. The numerical results indicate the positive segregation is in the center, and the negative segregation in the outer-radius region of ingot. The trajectories of inclusion particles in liquid metal pool are tracked by the Euler-Lagrange approach. With the VOF-DPM coupled method, the inclusion removal process is revealed.

Key words: Electroslag remelting; Solute transport; Macrosegregation; Inclusion

1 前言

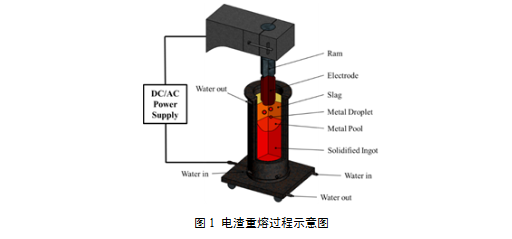

电渣重熔是一种先进的铸锭生产技术,用于航空、发电、医药和工具等关键领域[1,2]。在电渣重熔过程中,从电极到底板的交流电通过具有高电阻渣层时产生焦耳热,进而熔化电极;自感磁场与交流电之间的相互作用产生了洛仑兹力;金属液滴通过密度较低的渣液在水冷结晶器内形成液态金属熔池,部分熔化钢液受到冷却作用逐渐凝固形成钢锭。由非金属夹杂物引起的缺陷和元素再分布引起的宏观偏析不利于钢的力学性能[3]。随着高性能合金需求量的增加,需要进一步了解电渣重熔过程中溶质传输和夹杂物行为。

由于电渣重熔过程中复杂现象相互干扰,实验开展难度大、成本高,近年来数值模拟成为研究电渣重熔过程现象和机理的一种有效方法。Ridder等[4]模拟了铸锭在糊状区的宏观偏析,枝晶间热流对宏观偏析影响很大;Fezi等[5]用数值方法研究了铸锭直径、电流和初始成分对ESR过程中宏观偏析的影响,他们认为,在生产铸锭时用较小的电流和在规格范围低端的初始成分进行加工,是减少宏观偏析的最佳选择;Kelkar等[6]对不同直径和密度的夹杂物的运动轨迹进行了数值研究,考虑了流体流动和传热;Kharicha等[7]数值研究了铸锭中非金属夹杂物分布不均匀的原因,发现夹杂物浓度随熔化率的增加而增加。

本研究目的是建立一个电渣重熔过程的电磁热质流动态三维仿真模型,以深入研究宏观偏析现象和夹杂物行为。利用有限体积法同时求解电磁、两相流、传热、凝固顺序、溶质传输和夹杂行为,用杠杆定律描述凝固前沿的溶质再分配,用欧拉-拉格朗日方法追踪液态金属池中夹杂物颗粒的运动轨迹,并对实验结果和模拟结果进行了验证。

2 模型描述

2.1 模型假设

为了减少计算时间,同时保证计算结果的合理性,提出以下假设:

1)计算域包括炉渣、金属熔池和钢锭;

2)两相密度和渣的电导率是随温度变化的,其它物性认为是常数[8];

3)渣和铸锭与模具绝缘[9];

4)忽略凝固收缩;

5)钢锭宏观结构均为柱状晶;

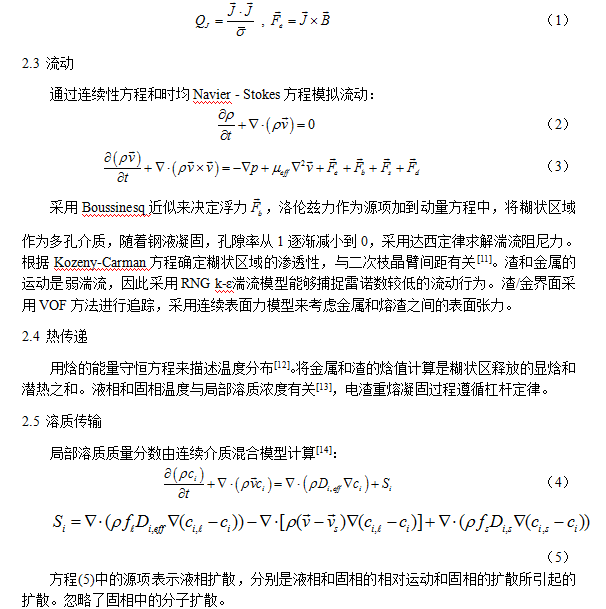

2.2 电磁现象

交流电产生的电磁场由麦克斯韦方程组来描述,用电势法求解电磁场[10],引入磁势矢量来求解磁场。计算出焦耳热和电磁力,并分别并入能量和动量守恒方程:

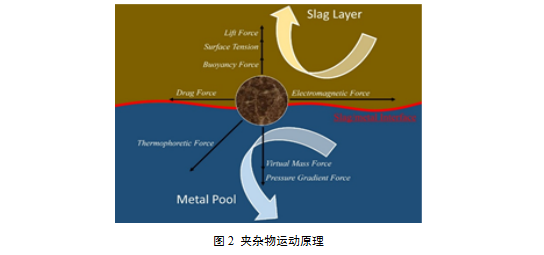

2.6 夹杂物行为

3 数值处理和实验

本研究使用商业软件ANSYS FLUENT 12.1进行模拟计算。采用迭代法,将电磁、两相流、换热、相变、溶质传输和夹杂物行为的控制方程耦合求解,采用广泛应用的SIMPLE算法对Navier-Stokes方程进行计算。动量方程和能量方程采用二阶迎风格式离散,精度较高,其它方程采用一阶迎风格式,迭代过程标准化残差小于10-6。物理模型使用结构化网格,同时利用动网格来考虑这种钢锭凝固增长。采用较小的时间步长保证了计算的稳定性和精确性。通常情况下,用8核3.10 GHz的工作站计算一个案例大约需要460个CPU小时。

在开放的大气环境下进行了实验。模具内径、高度、结晶器侧壁厚度分别为120mm、600mm和65mm。电流大小和频率分别为1500A和50Hz。自耗电极为AISI 201不锈钢(浓度:C 0.15%, Ni 4.15%, Cr 24.61%,锰2.51%),直径55毫米。渣的组成为70%的CaF2和30%的Al2O3。用一次性W3Re/W25Re热电偶测量炉渣温度。用SPECTROLAB光谱仪检测铸锭中镍的浓度。用SEM/EDS对样品进行分析,验证了夹杂物的分布和组成。

4 结果与讨论

4.1 热磁流动

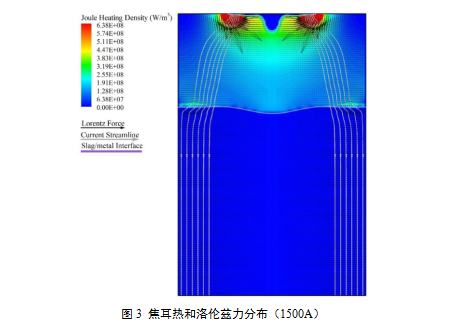

图3为焦耳热密度分布。电流从入口流向两侧,没有观测到趋肤效应,因为趋肤影响深度大约为85毫米,比铸锭半径大。焦耳热主要是在低电导率的渣层中生成。此外,焦耳效应的分布与电流密度相似。向内的洛伦兹力产生收缩效应,使得钢液向中间移动形成液滴。根据Biot Savart定律,外边缘的力大于中间的力。

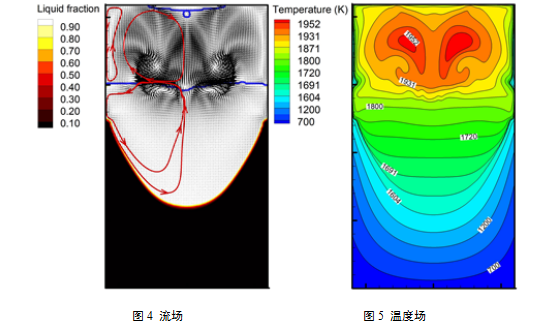

在渣层中存在两对涡流,如图4所示。冷却水吸收热量引起壁面附近熔渣下沉,洛伦兹力和金属熔滴主导了渣层中部的流动。由底水箱和结晶器的冷却作用推动钢液凝固过程,形成了浅金属熔池。金属熔池中的流动与炉渣中的流动不同,热浮力主导熔池流动。

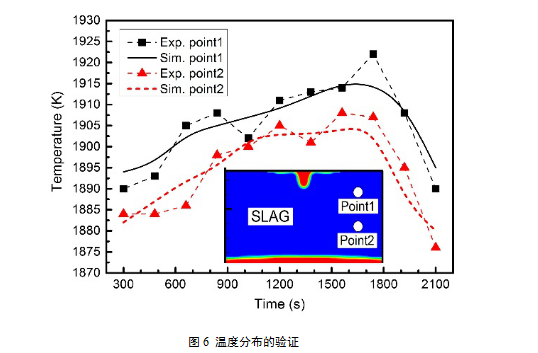

图5为温度分布。最高温度区域临近上面所提到的最大焦耳热区域。炉渣从顶部变冷,在底部炉渣外缘观察到较低的温度区域。由于产生更多的热量,炉渣比金属温度更高。因此,温度较低的金属液滴在下落过程中被炉渣加热。由于在ESR过程中冷却作用,产生了较大的热梯度,从而达到较快的冷却速度。图6显示了实验与模拟中炉渣温度的比较,结果吻合良好。实验结果和模拟结果表明,渣层上部温度较高;炉渣温度随时间的增加而升高,因为随着钢锭的生长,底部的冷却变得更弱。热边界条件和热力学参数的不确定性是造成这种差异的主要原因。

4.2 溶质传输

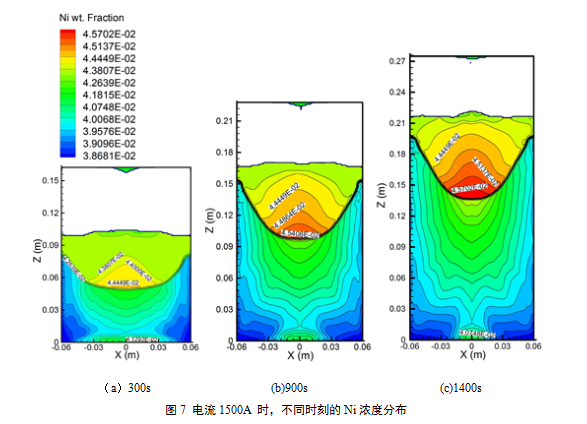

图7显示不同时间Ni浓度分布的剖面图。受分配比影响,镍从固相排出到糊状区域,形成浓度梯度。随后,低镍含量钢液在熔池中通过热流体冲刷糊状区取代高镍钢液。因此,Ni组分在金属池底部积累,浓度随时间增加。热流将镍从底部带到金属池的上部,随着钢锭的增长,产生了一个更宽的区域。此外,底部两侧区域也可以观察到较低的Ni浓度,该区域凝固速度快,镍消耗快。

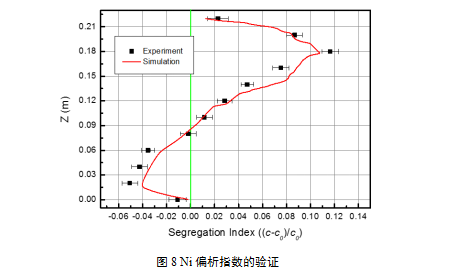

图8显示了实验与模拟之间的Ni偏析指数的比较,实验与模拟结果吻合良好。看到偏析曲线是波动的,在底部是负值,在大约五分之二的铸锭高度附近上升到原始浓度,而后出现正偏析,并在钢锭顶部减小。最大负偏析位置接近底水箱,最大正偏析位置位于钢锭顶部。

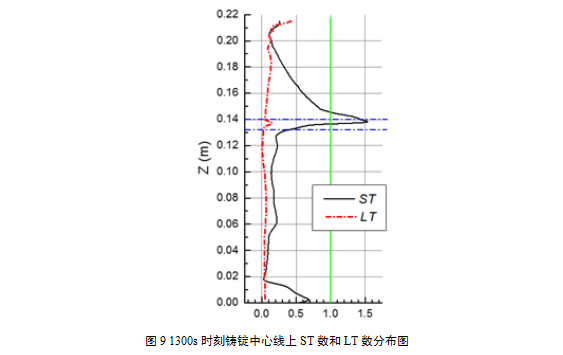

在电渣重熔过程中,洛伦兹力、溶质浮力和热浮力对流动有显著影响。在ESR过程中的热溶质流可以用三个无量纲数、热瑞利数、溶质瑞利数和哈特曼数来表征。我们提出了两个无量纲准则,即ST数和LT数。ST和LT数分别表示溶质浮力与热浮力的比值和洛伦兹力与热浮力的比值,因此复杂流动中的主导力可以由两个数字来确定。

图9显示了在1300s时ST和LT数的分布。ST数增加到大于1的峰值,然后从顶部急剧减小。峰值位于糊状区,其浓度梯度较大。在底部附近出现较高的ST数,同时出现最大负偏析。此外,由于温度梯度的增加,LT数从顶端不断减少。可以推断,溶质浮力支配着靠近侧壁的金属熔池内的流动。由于洛伦兹力和热浮力的下降,溶质的浮力主导了糊状区的流动。此外,显著的热梯度决定了溶质在固相中的扩散。

4.3 夹杂物行为

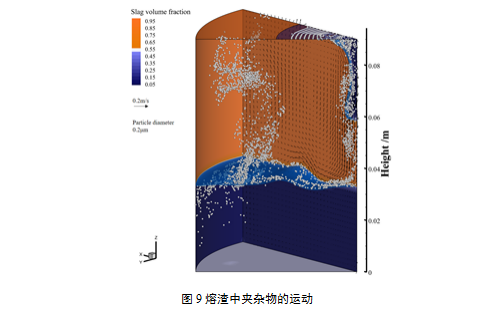

在图9所示的液滴形成过程中,液体膜中夹杂物的一部分将通过渣/金界面,进入熔渣。熔渣中的夹杂物很难回到液滴中,会随着炉渣的流动而移动。在进入熔渣后,夹杂物首先随着液滴下落所引起的剪切应力流而运动。大部分夹杂物仍然存在于炉渣中心的漩涡中,而夹杂物中有少量的夹杂物进入结晶器壁附近的旋涡。

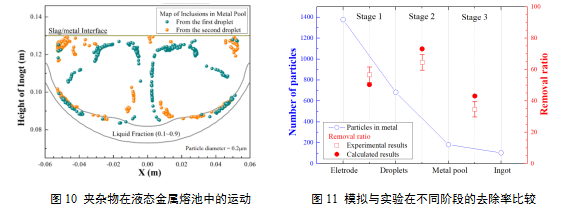

液态金属池中夹杂物的运动如图10所示。随着渣/金界面处的液滴破碎,夹杂物进入液态金属熔池。粒子先沿流动向外移动,然后在凝固区的热对流作用下扫过糊状区及其附近区域。糊状区内的部分夹杂物仍能逃逸到金属池中,而其余部分的运动逐渐减弱,最后由于液相的减少和凝固过程而停止移动。

为了验证电极中夹杂物的去除率,对ZrO2夹杂物的去除过程进行了模拟,并将其去除率与李正邦等人[17]的实验数据进行了比较。如图11所示。ZrO2夹杂物在模拟和实验中的总去除率分别为92.45%和90.21%。通过模拟与实验的合理性,验证了夹杂物运动模型,为进一步的分析提供参考。

5 结论

本文提出了电渣重熔过程中的电磁热质流动态耦合模型,可以深入了解溶质传输和夹杂物的行为。采用有限体积法求解瞬态麦克斯韦方程组、传热和流体流动方程,用体积分数的界面捕捉法(VOF)对渣-金界面进行跟踪,明确了电场、洛伦兹力场、焦耳热分布、两相流、温度分布、宏观偏析和夹杂物行为。数值结果表明,正偏析在中心位置,而在铸锭的外半径区域存在负偏析。采用欧拉-拉格朗日方法跟踪液体金属熔池中夹杂物粒子的运动轨迹,利用VOF-DPM耦合方法揭示了夹杂物去除过程。

参考文献

[1]B.K. Li, B. Wang, F. Tsukihashi, Modeling of electromagnetic field and liquid metal pool shape in an electroslag remelting process with two series-connected electrodes, Metallurgical and Materials Transaction B, 2014, 45B, pp. 1122-1132.

[2]X.C Huang, B.K. Li, Z.Q. Liu, A coupled mathematical model of oxygen transfer in electroslag remelting process, International Journal of Heat and Mass Transfer, 2018, 120, pp. 458-470.

[3]A. Ludwig, A. Kharicha, M. Wu, Modeling of multiscale and multiphase phenomena in materials processing, Metallurgical and Materials Transactions B, 2014, 45B, pp. 36-43.

[4]S. D. Ridder, F. C. Reyes, S. Chakravorty, R. Mehrabian, J. D. Nauman, J. H. Chen, H. J. Klein, Steady state segregation and heat flow in ESR, Metallurgical Transactions B, 1978, 9B, pp. 415-425.

[5]K. Fezi, J. Yanke and M.J.M. Krane, Macrosegregation during electroslag remelting of alloy 625 Metallurgical and Materials Transactions B, 2015, 46B, pp. 766-79.

[6]K.M. Kelkar, S.V. Patankar, S.K. Srivatsa, R.S. Minisandram, D.G. Evans, J.J. deBarbadillo, R.H. Smith, R.C. Helmink, A. Mitchell, H.A. Sizek, Computational modeling of electroslag remelting (ESR) process used for the production of high-performance alloys, in: International Symposium on Liquid Metal Processing and Casting, Austin, USA, 2013, pp. 3-12.

[7]A. Kharicha, E. Karimi-Sibaki, M. Wu, A. Ludwig, Review on modelling and simulation of electroslag remelting, Steel Research International, 2017, online.

[8]M. Choudhary, J. Szekely, The effect of temperature dependent electrical conductivity on flow and temperature fields in slags in ESR systems, Metallurgical Transactions B, 1981, 12B, pp. 418-421.

[9]Q. Wang, R.J. Zhao, M. Fafard, B.K. Li, Three-dimensional magnetohydrodynamic two-phase flow and heat transfer analysis in electroslag remelting process, Applied Thermal Engineering, 2015, 80, pp. 178-186.

[10]Q. Wang, Z. He, B.K. Li, F. Tsukihashi. A general coupled mathematical model of electromagnetic phenomena, two-phase flow, and heat transfer in electroslag remelting process including conducting in the mold, Metallurgical and Materials Transactions B, 2014, 45B, pp. 2425-2441.

[11]H. Combeau, M. Založnik, S. Hans, P.E. Richy, Prediction of macrosegregation in steel ingots: influence of the motion and the morphology of equiaxed grains, Metallurgical and Materials Transactions B, 2009, 40B, pp. 289-304.

[12]Q. Wang, Z. He, G.Q. Li, B.K. Li, C.Y. Zhu, P.J. Chen, Numerical investigation of desulfurization behavior in electroslag remelting process, International Journal of Heat and Mass Transfer, 2017, 104, pp. 943-951.

[13]M.C. Schneider, C. Beckermann, Formation of macrosegregation by multicomponent thermosolutal convection during the solidification of steel, Metallurgical and Materials Transactions A, 1995, 26A, pp. 2373-2388.

[14]Q. Wang, Z. He. G.Q. Li, B.K. Li, Numerical investigation on species transport in electroslag remelting dual alloy ingot, Applied Thermal Engineering, 2016, 103, pp. 419-427.

[15]L.M. Li, B.K. Li, Z.Q. Liu, Modeling of spout-fluidized beds and investigation of drag closures using OpenFOAM, Powder Technology, 2017, 305, pp. 364-376.

[16]B.G. Thomas, Q. Yuan, S. Mahmood, R. Liu, R. Chaudhary, Transport and entrapment of particles in steel continuous casting, Metallurgical and Materials Transactions B, 2014, 45B, pp. 22-35.

[17]Z.B. Li, W.H. Zhou, Y.D. Li, Mechanism of removal of non-metallic inclusions in the ESR process, Iron and Steel, 1980, 15, pp. 20-26.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页