提高邯宝两座3200m3高炉喷煤速率稳定性的研究

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高邯宝两座3200m3高炉喷煤速率稳定性的研究袁 杰 冯 帅(河北钢铁集团邯郸钢铁公司 邯宝炼铁厂 河北 邯郸 056000)摘 要:通过改造喷煤罐排气装置、改进操作参数、增加新小放散管道…

提高邯宝两座3200m3高炉喷煤速率稳定性的研究

袁 杰 冯 帅

(河北钢铁集团邯郸钢铁公司 邯宝炼铁厂 河北 邯郸 056000)

摘 要:通过改造喷煤罐排气装置、改进操作参数、增加新小放散管道等方面提高了喷煤速率的稳定性,喷煤的瞬时速率能够控制在±5t/h以内,为高炉长期稳定顺行创造了有利条件。改造的排气装置增大了过滤面积,缩短了装煤时间,排气装置无任何死角,避免了积煤,保证了喷煤的安全性。改进操作参数使得煤粉在喷吹罐内充分流化,为稳定喷吹创造了前提条件。增加新小放散管道,稳定了喷煤罐的压力,也稳定了喷煤速率。

关键词:喷煤罐;喷煤速率;排气装置;新小放散管道

1 引言

提高高炉喷煤速率的稳定性有利于稳定高炉操作和高炉炉温控制,同时可以提高煤粉燃烧率,提高高炉煤比,降低焦比。喷煤稳定性包括两方面,一是整点喷煤准确率,二是瞬时喷煤均匀率。准确率影响高炉的焦比、煤比和燃料比;喷吹煤粉的均匀率影响着高炉的透气性指数,瞬时速率偏差过大,可能导致炉况波动[1-4]。目前,邯宝炼铁厂两座高炉的喷煤准确率难以控制在±1t以内,且均匀率偏差较大,有时瞬时速率偏差15t以上,两方面均需要进一步改善。

2 喷煤罐排气装置的改进

高炉喷煤多采用并罐无间隔喷吹模式以保证高炉不停煤,并罐喷煤是两个罐交替工作,例如:A罐喷吹的同时,B罐要进行放散、装煤、充压、等待这四道工序。喷煤罐的排气装置直接影响装煤时间,B罐装煤工序过快会对整个平台产生较大的冲击力,影响A罐称重,进而影响喷煤速率;B罐装煤过慢,充压时间被迫缩短,影响煤粉在罐内的流化,也会影响喷煤速率。

目前,大多数高炉喷煤罐的排气装置是通过连通管上下连通煤粉仓和喷煤罐,连通管上分别安装下煤阀和进煤阀,下煤阀和进煤阀之间设有排气管道,排气管道末端安装气体滤网。在装煤过程中,只允许气体通过,煤粉落回排气管道。此种喷煤罐的排气装置有以下不足之处:(1)气体滤网面积小,易堵塞气孔,导致气体无法排除,影响称重;(2)过滤慢,装煤时间太长,喷煤罐充压时间被迫缩短,影响煤粉在罐内的流化,进而影响喷煤速率的稳定性;(3)排气管道内有死角,煤粉长时间堆积,有自燃、爆炸的危险性。(4)下煤阀磨损漏气时不能及时发现,影响高炉喷煤稳定性,高炉休风后下煤阀只能拆卸检查,费时费力。

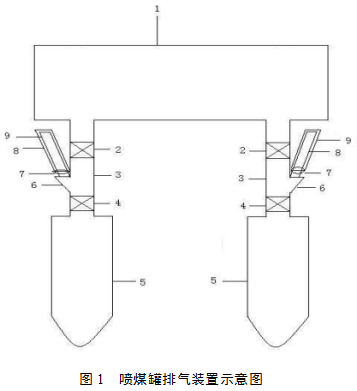

改造后的高炉喷煤罐排气装置构成:包括通过连通管上下连通煤粉仓和喷煤罐,连通管上分别安装下煤阀和进煤阀,下煤阀和进煤阀之间设有排气管道,排气管道由半圆椎体耐磨装置、滤袋支撑架、圆环条、针刺毡构成。半圆椎体耐磨装置尖头朝下安装在连通管上,其上方安装滤袋支撑架,支撑架底部安装圆环条。针刺毡安装在滤网支撑架外部,底部固定在圆环条上。装煤时,气体可以通过针刺毡排出,煤粉则落到半圆椎体耐磨装置,通过连通管落回喷煤罐,如图1所示。

1煤粉仓、2下煤阀、3连通管、4进煤阀、5喷煤罐、6半圆锥体耐磨装置、7圆环条、8针刺毡、9滤袋支撑架、10气体过滤板。

安装的滤袋支撑架和针刺毡,增加了过滤面积。喷煤罐改进的排气装置的针刺毡长度为1600mm,直径133mm,过滤面积(π·d·h+πr2)为0.682078m2,原过滤网的直径为200mm,过滤面积(π·r2)为0.0314m2,改进后的过滤面积是原面积的21.7倍。过滤面积增大,能够缩短装煤时间,为充压流化赢取了时间,纳入自动化程序后,装煤时间由9~10min缩短到1~1.5min,保证了喷煤的稳定性。同时排气装置无死角,避免了积煤,保证了喷煤的安全性。

在喷煤过程中,若下煤阀完好无损,不漏气,针刺毡内不会有煤粉。若下煤阀已磨损漏气,气体和煤粉会从磨损处漏出,气体从针刺毡排出,而煤粉则留在针刺毡内部,待此罐煤粉喷完后,罐内压力放散完毕,针刺毡内煤粉会随煤粉仓的煤粉装入喷煤罐。该发明解决了在正常喷煤时,可以检查下煤阀是否磨损漏气,达到了提早处理的目的。

3 喷煤操作参数的改进

邯钢高炉喷煤系统采用并罐无间隔喷吹模式以保证高炉不停煤,A罐喷吹时间=B罐放散时间+B罐装煤时间+B罐充压时间+B罐等待时间。喷煤罐放散时间、装煤时间是一定值,尽量增大充压时间,缩短等待时间可以使煤粉在喷煤罐中充分流化,同时降低氮气的消耗量。通过上锥部流化、下锥部流化、底部流化、反吹流化向喷吹罐内进行充压流化。根据工艺计算和实践经验设定进入每个流化孔的氮气流量比例为,Q上锥部流化:Q下锥部流化:Q底部流化:Q反吹流化 = 5:5:6:6。顶部的大充压阀只作为应急充压,当工作罐出现问题必须倒罐而备用罐压力没有达到要求时,进行应急充压。

对邯钢喷吹系统数据研究得到上锥部流化进风量与喷煤量的关系,如图2所示。

对图2曲线进行拟合,得出上锥部流化风量与高炉小时喷煤量的数学方程:

Q = -0.03929*M2+4.89286*M + 68 R2=0.99826(1)

Q—上锥部流化风量,kg/t。

M—高炉小时喷煤量,kg/t。

R—置信度。

由拟合方程(1)可知,随着高炉喷煤量的增加,喷吹罐的工作时间缩短,上锥部流化、下锥部流化、底部流化、反吹流化的流量必须加大,满足高炉需求的同时,尽量使煤粉在喷吹罐内充分流化。

4 增加新小放散管道

喷煤罐顶部有两个放散管道,分别是直径为150mm的大放散管道和直径为100mm小放散管道。在喷煤过程中,大放散关闭,小放散根据实际罐压和设定罐压的差值自动开闭。此时,喷煤罐的压力波动较大,超过±0.02Mpa,压力不稳定,导致喷煤速率不稳定。

在喷煤罐顶部增加一条直径为50mm的新小放散管道,新小放散阀根据实际罐压和设定罐压的差值自动调节。喷煤速率稳定的前提条件是工作罐罐压的稳定,实际罐压和设定罐压的差值越小,越有利于煤粉准确均匀的喷吹。但此时小放散阀会频繁开关,降低了设备使用寿命,更换设备的同时也会影响喷煤速率的稳定性。兼顾罐压稳定和设备使用寿命考虑,差值设定为0.006Mpa。

(1)实际罐压高于设定罐压0.006Mpa时,小放散打开,待两者相等时,小放散关闭。

(2)实际罐压低于设定罐压0.006Mpa时,稳压阀打开,待两者相等时,稳压阀关闭。

5 实施效果

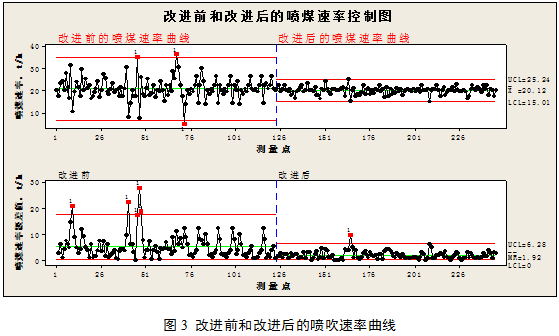

通过改造喷煤罐的排气装置、改进操作参数、增加新小放散管道等方面提高了喷煤速率的稳定性,如图3所示。按设定喷煤量为20t比较,改进前的喷煤准确率为20.94t,偏出差值0.94t,改进后的喷煤准确率为20.12t,仅偏出0.12t。改进前的喷煤均匀率极大值为36.44t/h,极小值为5.36t/h,最大偏差16.44t/h,改进后的喷煤均匀率极大值为24.94t/h,极小值为15.21t/h,最大偏差4.94 t/h左右。改进前的喷煤移动极差为27.84t/h,改进后的移动极差为9.63t/h,移动极差大幅度减小也表明喷煤过程稳定性的提高。因此,杜绝了因喷煤速率波动导致高炉减风的情况,为高炉长期稳定顺行创造了有利条件。

6 结论

1)通过改造喷煤罐排气装置、改进操作参数、增加新小放散管道等方面提高了喷煤速率的稳定性,喷煤稳定率控制在±5t以内,为高炉长期稳定顺行创造了有利条件。

2)通过对排气装置结构改进,增大了过滤面积,缩短了装煤时间,提高了喷煤的稳定性;同时改进的排气装置无任何死角,避免了积煤,保证了喷煤的安全性。正常喷吹时可以检查下煤阀是否磨损漏气,能提早处理。

3)改进了工艺操作参数,设定了上锥部流化、下锥部流化、底部流化、反吹流化的氮气流量比例,使得煤粉在喷吹罐内充分流化,为稳定喷吹创造了前提条件。

4)增加小放散管道,稳定了喷煤罐的压力,也稳定了喷煤速率。兼顾罐压稳定和设备使用寿命考虑,差值设定为0.006Mpa。

参考文献

[1] 张贺顺,王晓朋,霍吉祥. 首钢京唐2号高炉提高煤比的措施[J].炼铁.2012,31(5)23~25.

[2] 王竹民,吕庆,王磊. 原燃料冶金性能对邯钢高炉喷煤的影响[J].钢铁.2010,45(5)7~10.

[3] 王学伶. 邯钢老区高炉煤粉系统升级改造实践[J].河北冶金.2014,1,60~62.

[4] 王向明. 大高炉喷煤浓相输送工艺特点[J].河北冶金.2011,11,16~18.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页