本钢北营新2号高炉长期无计划休风炉况恢复实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢北营新2号高炉长期无计划休风炉况恢复实践陈正林,王光亮,刘森(北营炼铁厂新2#高炉作业区 本溪市117000) 摘要:本文对本钢北营新2#高炉成功处理长期无计划休风进行了总结。做好休风期…

本钢北营新2号高炉长期无计划休风炉况恢复实践

陈正林,王光亮,刘森

(北营炼铁厂新2#高炉作业区 本溪市117000)

摘要:本文对本钢北营新2#高炉成功处理长期无计划休风进行了总结。做好休风期间的保温工作,最大限度的降低高炉的热损失;依据以往计划休风方案,确定燃料比、确定送风后各项操作参数;依据炉温及物理热把握好复风后的加风进度等,实现了高炉炉况的快速恢复,将损失降到了最低。

关键词:大型高炉;长期休风;炉况恢复

The new North 2# blast furnace long-term plan Hugh wind furnace restoration practice

Chen zheng-lin ,Wang Guang-liang,Liu shen

(The new 2# balst furnace ironmaking plant of Beiying operation arer,benxi,117000)

Abstract: This paper for Benxi Beiying blast new 2# successfully processed long-term unplanned downtime are summarized. During the break wind insulation work well, maximize the decrease of blast furnace heat loss; on the basis of previous plans, Hugh, wind determined fuel ratio, supply is determined after the operating parameters; according to the furnace temperature and thermophysical grasp good complex after air blowing process, realize the rapid recovery of the blast furnace, to reduce losses to a minimum.

Key words: Large blast furnace; long break wind; recovery furnace conditionsr

本钢北营新2号3200m3高炉于2014年7月26日投产,有效容积3200m3,设有4个铁口,32个风口,采用了槽下分散筛分、分散称量工艺、串罐无料钟炉顶装料设备、冷INBA炉渣处理工艺、软水密闭循环冷却系统、旋切顶燃式热风炉、干法除尘工艺、6~9段铜冷却壁、薄壁炉身结构、主管加分配器直接喷吹工艺等十几项国内外炼铁新技术、新工艺。高炉投产以后,通过不断的优化操作参数,高炉各项经济指标得到明显改善,其各项经济指标超过设计水平,利用系数达到2.5t/m3.d以上,风温1250℃,焦比310 kg/t ,煤比160 kg/t,燃料比510 kg/t 。2015年5月12日16:57由于运焦TC201皮带刮开,导致无法上料,高炉被迫无计划休风29小时36分钟,高炉复风后,用时8小时将炉况恢复正常,进一步降低了能耗,本文总结了高炉炉况恢复的过程。

1 高炉休风前状态

高炉休风前运行状况:炉况稳定顺行,各操作参数运行正常。风量5430 m3/min,风压0.390MPa,顶压0.222Mpa,富氧率2.46%,风温1250℃,煤气利用率48.9%;矿批95t,焦批18t,负荷5.278;利用系数2.516 t/m3·d,煤比160 kg/t,燃料比510kg/t。

5月12日16:57由于运焦TC201皮带刮开无法上料,组织两铁口重叠出铁准备休风,渣铁出净后,于17:38将风休下,此时空尺至5.7m,休风时炉温0.343%,物理热1502℃。

2 休风期间高炉保温措施

为最大限度减少炉缸热量损失,高炉采取以下保温措施:(1)休风后及时用炮泥堵严风口;(2)第一时间更换漏水风口,十字测温停水,并且两小时检查一次冷却设备,杜绝漏水入炉。(3)休风两小时后将Ⅰ系、Ⅱ系、高压水各停一台泵,高压水压由1.06 Mpa→0.61Mpa,Ⅰ系水压由0.63 Mpa→0.5Mpa,Ⅱ系水压由0.67 Mpa→0.45Mpa,其水流量变化情况见表1,最大限度减少炉缸热量损失。(4)不更换炉顶设备,炉顶不点火,同时3个炉顶放散只开启一个,并4小时倒一次放散(保证2闭1开)。(5)2小时后停通炉顶蒸汽,改通入氮气(800m3/h),避免蒸汽冷凝进入炉内。

表1 水量变化情况

Table 1 Change of the water

| 高压水m3/h | Ⅰ系m3/h | Ⅱ系m3/h |

休风前 | 2180 | 8600 | 1700 |

休风后 | 1700 | 6000 | 1400 |

3 复风前的准备工作

3.1 做好设备调试工作

做好检修设备项目的验收工作及送风前的设备试运转,确保设备的可靠性,避免二次休风及设备故障减风,延缓炉况恢复进度或者导致炉况恶化的现象发生,为炉况的快速恢复创造了条件。

送风系统安装严密及送风前风口堵泥处理干净,有利于快速加风及保证初始送风的风口进风均匀性,为快速加风创造条件。

3.2 做好炉前出铁的准备工作

送风前准备好风镐、吹氧管、河沙、钩机及其它机械设备;按照炉凉出铁准备,具备三个铁口出铁条件(两用一备),并具备铁后主沟放残铁条件,正常时两场轮流出铁,特殊情况使用备用铁口出铁,保证及时排净渣铁。

4复风操作

5月13日23:16运焦皮带恢复正常,高炉送风,至14日7:00高炉各参数及指标恢复正常,用时8小时16分钟,恢复过程如下:

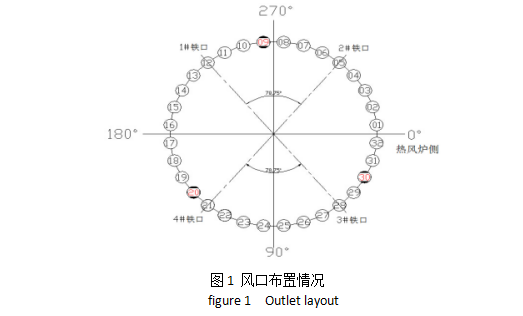

4.1 风口布置情况

堵3个风口(9#、20#、30#),送风风口面积0.3639㎡,送风风口布置见图1。

4.2 复风料的处理

依据以往计划休风经验数据及料面下降情况(料面下降1.3m):复风后加入净焦量与计划休风时净焦加入量一致3*18t=54t,矿批由95t退至80t减矿15t,抬高焦比57 kg/t。送风前具备上料条件后先将料线撵至正常料线。

4.3恢复过程

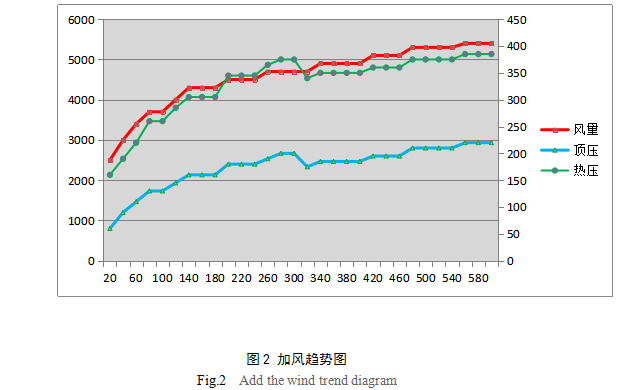

23:17送风,风量2484m3/min,风压133kpa,风温1040℃,23:57风压回头,加风至2721 m3/min ,风压146kpa,期间上料2批,0:25料尺松动走尺,料线2.36m,视压差逐步恢复风量,0:50进行吹煤,并提高风温至1200℃以上,喷煤量根据燃料比520kg/t组织,至3:10风量加至4850 m3/min,标准风速达到220m/s,并视下料情况,捅开第一个风口,3:47捅开第二个风口,此时风量已经达到5050 m3/min,5:06投入富氧,到6:50风量加至5336 m3/min,顶压222kpa, 至此各项操作参数恢复正常,2天后捅开最后一个风口。其加风趋势见图2:

4.4负荷处理及炉温变化

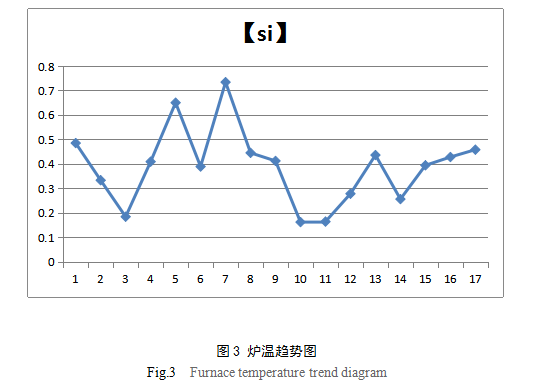

复风后矿批为80t/批,负荷4.444,焦比367.5kg/t,11批后矿批增到90t,负荷5.0,焦比327.7kg/t,降低焦比40kg/t,31小时后矿批增到95t,负荷恢复到休风前状态,整个恢复过程燃料比520kg/t平衡,负荷调整见表2,其送风后炉温逐渐恢复至正常水平,随炉温的回归物理热逐渐提高:1390℃→1427℃→1453℃→1481℃→1490℃→1500℃,其复风后6炉次17罐铁炉温变化趋势见图3:

表2 负荷调整

Table 2 Damping down material

时间 | 批数批 | 矿批t/批 | 焦批t/批 | 烧结t/批 | 负荷 | 球团t/批 | 块矿t/批 | 焦丁t/批 | 焦比kg/t | 碱度倍 |

休风前 |

| 95 | 18 | 78 | 5.278 | 13 | 4 | 2.2 | 310 | 1.17 |

23:16 | 11 | 80 | 18 | 62 | 4.444 | 18 | 0 | 2.2 | 367.5 | 1.04 |

12:30 | 31 | 90 | 18 | 76 | 5.0 | 14 | 0 | 2.2 | 329.8 | 1.15 |

15日 |

| 95 | 18 | 78 | 5.278 | 13 | 4 | 2.2 | 310 | 1.17 |

5 成功之处

5.1 做好送风前的准备工作

休风前出净渣铁,有利于顺利休风及炉况恢复;休风期间采取措施减少炉缸及炉体的热损失;合理组织生产,做好炉凉出铁的准备。

5.2 调整好负荷

休风料的焦比高低取决于休风时间的长短及高炉的热损失大小,送风后燃料比的平衡可参考正常炉况燃料比,走尺后立刻喷煤,同时提高风温水平,补充炉缸热量,并较正常炉况时的燃料比提高10kg/t左右,渣铁物理热未回到正常水平时,焦比需要高20kg/t左右。

5.3 确定送风风口面积

送风风口面积的大小由休风前的高炉顺行程度、休风时间长短及高炉强化程度决定。顺行程度好及强化好的高炉,送风风口面积不宜过小,否则加风困难,轻负荷料不能及早下达炉缸;并且所堵风口必须堵住,以免影响恢复进度;高炉无论那种类型的休风都对炉缸工作造成影响,操作参数正常后,可以依据情况留一个风口不捅开,操作2~3天,达到高风速活跃炉缸的目的,以尽快恢复炉缸的正常工作性。

5.4 掌握好冶炼进程

高炉送风比大小,由送风后的压差及探尺活动情况决定,压差低送风比可以相对大一些、探尺下降正常后初始加风幅度及频度可以大一些,接近正常风量后幅度要小,间隔时间要适当延长,风速达到正常后开始捅第一个风口。另一方面,恢复进度要考虑各系统的设备运行情况及炉前排放渣铁情况。特别是无计划休风复风时,只有渣铁正常排放,冶炼进程才能按计划进行。

5.5 合理炉料结构

由于生矿的冶金性能尤其是粉化现象较球团严重,在休风期间软熔带固结,整体料柱的透气性差,在休风前一个冶炼周期及复风后炉况没恢复正常前,生矿要停止使用,以此提高炉料的透气性。

6 总结

无计划休风炉况恢复进度,一方面取决于各系统的准备工作的充分程度,另一方面要依据休风时间的长短及高炉热损失的大小,准确调整负荷及加风进程,才能做到高炉的快速安全恢复。

对每一次休风的恢复实践操作都要对各种参数进行校对、优化,以此积累原始数据,使高炉休风炉况的快速恢复逐步走向成熟,并形成成功可借鉴的操作经验。

参考文献

[1]王筱留. 高炉生产知识问答[M].北京:冶金工业出版社,2005.146—147.

[2]朱苗勇. 现代冶金学[M].北京:冶金工业出版社,2005.32-41.

- 上一篇:大型GCr15连铸坯组织及缺陷的超声波检测 下一篇:低硫钢种的低硅精炼技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页