唐钢2号高炉处理炉墙粘结实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢2号高炉处理炉墙粘结实践冯忠良 袁雪涛(唐山钢铁股份有限公司炼铁部高炉车间2炉) 摘 要:对唐钢2号高炉炉墙粘结的原因及处理进行分析总结,通过调整高炉上下部制度、热洗以及全焦冶…

唐钢2号高炉处理炉墙粘结实践

冯忠良 袁雪涛

(唐山钢铁股份有限公司炼铁部高炉车间2炉)

摘 要:对唐钢2号高炉炉墙粘结的原因及处理进行分析总结,通过调整高炉上下部制度、热洗以及全焦冶炼、莹石洗炉等措施彻底处理炉墙粘结,并设置警戒值预防粘结。

关键字:大型高炉;炉墙粘结;热酸洗

1 简介

唐钢2号高炉第一代炉龄是1260m3,2002年扩容到2000m3,2013年10月大修并于2014年1月6日开炉送风。2号高炉的冷却壁1—4段为炉缸、5段炉腹、6段下部炉腹、6段上部炉腰,7—13段为炉身(其中6段、7段为铜冷却壁)、14段炉喉。更换的部位主要是炉缸炉底碳砖、陶瓷杯、6、7、8段冷却壁,以及炉缸1—3段和炉身9段—13段部分冷却壁,重新喷涂。高径比2.243,属于矮胖型高炉,共26个风口。

2 炉墙粘结处理过程

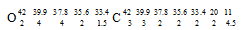

从1月份开炉至今经历过2次严重的炉墙粘结,第一次是2014年2月下旬,主要表现压量关系紧,透气性指数低,燃料比上升,全炉温差下降到2℃以下,对出铁依赖性强,各种料制调剂没有作用。采取的措施是停煤停氧改全焦650kg/t焦比冶炼,集中插入27批焦炭(焦批12t),配加萤石,休风堵6个风口。送风后,采用的料制是 ,并逐渐减少中心焦量到2.0圈,调整后,除燃料比外,其余各种指标均处于正常水平。如表1所示:

,并逐渐减少中心焦量到2.0圈,调整后,除燃料比外,其余各种指标均处于正常水平。如表1所示:

表1 第一次粘结前后主要指标

日期 | 燃料比kg/t | 煤比kg/t | 煤气利用率 | 风量m3/min | 透气性指数 | 鼓风动能kw | 全炉温差℃ | 冶强t/m3 |

2月20日 | 548 | 147 | 42.1 | 4015 | 30.22 | 108 | 2.80 | 1.14 |

2月21日 | 549 | 147 | 41.2 | 4067 | 31.08 | 114 | 1.78 | 1.15 |

2月22日 | 551 | 150 | 41.7 | 3999 | 30.00 | 107 | 1.63 | 1.14 |

2月23日 | 552 | 151 | 41.5 | 3853 | 28.83 | 93 | 1.50 | 1.09 |

2月24日 | 547 | 146 | 42.0 | 3941 | 29.73 | 99 | 1.58 | 1.13 |

2月25日 | 546 | 145 | 41.6 | 3974 | 29.98 | 103 | 1.60 | 1.13 |

2月26日 | 548 | 147 | 41.0 | 3939 | 29.86 | 100 | 1.58 | 1.13 |

2月27日 | 551 | 145 | 42.0 | 3737 | 29.43 | 89 | 1.48 | 1.04 |

2月28日 | 572 | 151 | 40.0 | 3876 | 29.21 | 94 | 1.45 | 1.10 |

3月1日 | 595 | 168 | 39.4 | 3750 | 29.79 | 90 | 1.50 | 1.02 |

3月2日 | 574 | 148 | 39.1 | 3089 | 30.49 | 71 | 1.40 | 0.59 |

3月3日 | 666 | 0 | 32.3 | 3176 | 30.73 | 101 | 1.48 | 0.76 |

3月4日 | 650 | 0 | 29.4 | 3093 | 29.00 | 75 | 2.35 | 0.63 |

3月5日 | 659 | 37 | 33.9 | 3449 | 31.59 | 99 | 3.65 | 0.83 |

3月6日 | 604 | 85 | 35.8 | 3472 | 32.22 | 117 | 3.90 | 0.77 |

3月7日 | 625 | 99 | 37.3 | 3772 | 32.49 | 134 | 4.33 | 0.92 |

3月8日 | 583 | 91 | 39.1 | 3686 | 32.30 | 128 | 4.20 | 0.86 |

3月9日 | 584 | 123 | 39.3 | 4078 | 32.40 | 148 | 4.60 | 1.02 |

3月10日 | 578 | 118 | 38.9 | 4099 | 31.50 | 135 | 4.78 | 1.07 |

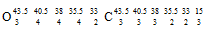

如何解决燃料比偏高的问题成为主要矛盾。2014年6月16日,对料制进行调整,主要思路是追求煤气利用率,把矿圈从23442调整为34442,角度同抬1度,调整为 目的是抑制边缘,提高煤气利用率,降低消耗。料制调整后,燃料比下降5kg,但冷却壁温度大幅下行,尺差较大。起初压量关系未受影响,6月21日压量关系开始变紧,风压逐渐升高,透气性指数逐渐下降,采取措施是边缘加焦圈减矿圈,中心焦从3圈加到5圈。但炉况持续变差,燃料比大幅上升,料尺偏尺1.5米且行走不畅,料尺打横,不塌不走,采用5批正常料扇布1批焦炭,扇布后,偏尺现象没有改变,炉况有变差的趋势,扇布一个班后停止扇布。顶温高,炉顶打水频繁。下矿时顶温不降反升,矿石压不住气。炉顶成像边缘见一圈亮光其中东南方向亮光大,清晰的看到气流从边缘吹出,十字测温边缘四个方向均偏高,东南高达500℃,中心气流偏向东南。根据前一次经验,仍采取热酸洗,改650kg全焦冶炼,停煤停氧,插焦22批,配加萤石洗炉,洗炉过程中6、7、8段冷却壁部分电偶温度升高,炉身下部有粘结物掉落,从风口成像上明显看到掉落物增多,但炉身上部冷却壁温度变化不大。7月7日休风堵6个风口。休风看料面南低北高大斜坡,中心大鼓包,东南方向边缘一处管道,中心偏东南一处管道。炉墙粘结物整个炉墙都有且不均,有的地方1米多厚。送风后粘结物迅速掉落,炉况逐渐恢复。

目的是抑制边缘,提高煤气利用率,降低消耗。料制调整后,燃料比下降5kg,但冷却壁温度大幅下行,尺差较大。起初压量关系未受影响,6月21日压量关系开始变紧,风压逐渐升高,透气性指数逐渐下降,采取措施是边缘加焦圈减矿圈,中心焦从3圈加到5圈。但炉况持续变差,燃料比大幅上升,料尺偏尺1.5米且行走不畅,料尺打横,不塌不走,采用5批正常料扇布1批焦炭,扇布后,偏尺现象没有改变,炉况有变差的趋势,扇布一个班后停止扇布。顶温高,炉顶打水频繁。下矿时顶温不降反升,矿石压不住气。炉顶成像边缘见一圈亮光其中东南方向亮光大,清晰的看到气流从边缘吹出,十字测温边缘四个方向均偏高,东南高达500℃,中心气流偏向东南。根据前一次经验,仍采取热酸洗,改650kg全焦冶炼,停煤停氧,插焦22批,配加萤石洗炉,洗炉过程中6、7、8段冷却壁部分电偶温度升高,炉身下部有粘结物掉落,从风口成像上明显看到掉落物增多,但炉身上部冷却壁温度变化不大。7月7日休风堵6个风口。休风看料面南低北高大斜坡,中心大鼓包,东南方向边缘一处管道,中心偏东南一处管道。炉墙粘结物整个炉墙都有且不均,有的地方1米多厚。送风后粘结物迅速掉落,炉况逐渐恢复。

表2 第二次粘结前后主要指标

日期 | 燃料比kg/t | 煤比kg/t | 煤气利用率 | 风量m3/min | 透气性指数 | 鼓风动能kw | 全炉温差℃ | 冶强t/m3 |

6月16日 | 562 | 122 | 42.0 | 4182 | 32.8 | 127 | 5.25 | 1.203 |

6月17日 | 562 | 122 | 43.2 | 4174 | 32.8 | 125 | 5.60 | 1.192 |

6月18日 | 568 | 128 | 40.7 | 4154 | 32.0 | 123 | 4.35 | 1.184 |

6月19日 | 560 | 120 | 41.3 | 4136 | 32.4 | 122 | 3.48 | 1.178 |

6月20日 | 560 | 120 | 41.0 | 4054 | 31.6 | 115 | 3.13 | 1.162 |

6月21日 | 564 | 117 | 40.4 | 4056 | 32.4 | 116 | 3.28 | 1.156 |

6月22日 | 568 | 118 | 39.8 | 4017 | 31.7 | 111 | 2.95 | 1.152 |

6月23日 | 607 | 89 | 38.5 | 3486 | 30.4 | 83 | 2.55 | 0.932 |

6月24日 | 650 | 0 | 35.9 | 2248 | 22.1 | 28 | 3.00 | 0.503 |

6月25日 | 650 | 0 | 41.8 | 3107 | 31.2 | 63 | 3.33 | 0.749 |

6月26日 | 650 | 0 | 33.8 | 3449 | 32.7 | 79 | 2.78 | 0.871 |

6月27日 | 650 | 0 | 32.7 | 3421 | 32.9 | 79 | 2.53 | 0.897 |

6月28日 | 651 | 3 | 33.7 | 3426 | 31.5 | 77 | 2.38 | 0.992 |

6月29日 | 659 | 48 | 32.9 | 3595 | 31.8 | 89 | 2.98 | 0.951 |

6月30日 | 641 | 50 | 35.5 | 3370 | 32.6 | 75 | 3.60 | 0.870 |

7月1日 | 622 | 42 | 34.6 | 3466 | 32.7 | 81 | 3.60 | 0.905 |

7月2日 | 621 | 41 | 37.5 | 3444 | 32.0 | 74 | 3.50 | 0.918 |

7月3日 | 618 | 68 | 37.3 | 3449 | 31.9 | 75 | 3.23 | 0.925 |

7月4日 | 623 | 73 | 36.6 | 3352 | 31.7 | 69 | 3.08 | 0.887 |

7月5日 | 622 | 72 | 37.8 | 3430 | 31.9 | 63 | 3.50 | 0.912 |

7月6日 | 624 | 74 | 35.7 | 3317 | 31.4 | 110 | 3.45 | 0.888 |

3 形成过程机理分析

2号高炉上一代炉龄时也出现过类似过程,具体表现为:炉顶成像边缘一圈亮,全炉温差降低到1.5℃以下,压量关系平稳,燃料比变化不大。各种指标未受影响,能自行脱落。两相对比,问题最主要的原因是高炉内型。此次大修全部更换6段、7段、8段为镶砖冷却壁,更换完成后,由于9段大部分未更换且镶砖掉光,所以8段与9段交接的地方有170mm错台,尽管喷涂能弥补一二,但是不能消除。其余9段—13段有部分冷却壁更换,局部也有同样的问题。

先天因素无法改变,只有靠上、下部制度的匹配进行实现顺行、高产、低耗。由于第二次粘结比较典型,重点分析第二次粘结过程。2014年6月中旬,采取抑制边缘的料制后,风压偏高,风量萎缩,炉前出铁喷溅严重,中心气流走的急,下中心焦圈后,中心亮光马上消失,十字测温从中心第8点到第5点电偶依次烧坏。从炉顶成像上按比例推算中心占炉喉直径的三分之一。可以判断中心焦堆比较大。边缘气流不畅,压量关系偏紧,鼓风动能逐渐减小。当鼓风动能减小时,中心焦堆的消耗能力下降,中心焦炭的下降速度变慢,中心的鼓包逐渐变大,中心无矿区从上部对最小角的矿进行挤压,使有矿区集中在靠近边缘,在下部炉缸区域成为比较大的死焦堆。这个过程是一个恶性循环,炉缸死焦堆变大以后又影响鼓风动能使之降低。中心的气流温度高达900℃,此时已经有焦炭的气化反应发生,气化反应使焦炭疏松裂解,这部分焦炭进入到炉缸死焦堆,透气性、透液性很差,使炉缸中心部位发死。炉缸死焦堆焦炭的粒度偏小影响到气流的第一次分布,使第一次煤气流的分布向中心渗透的少,或者说回旋区变小。煤气流直接沿着边缘向上运动。第二次分布时中心部位焦炭比较多,一部分气流从炉腰或者炉身下部中心才拐向中心,另一部分气流则由于2号高炉所特有的8段和9段之间的错台沿着边缘向上运动,形成W型软熔带形状,且位置较高,到第三次分布时煤气流的横穿块状带横向运动比较少,这也是燃料比一直偏高的主要原因。

从开炉至今,炉前喷溅一直是一个亟待解决的难题,它不仅增加炉前工的劳动强度,而且钻头、钻杆、大盖的消耗大大增加。铁口打开后,不能形成稳定的柱状渣铁流,呈扇面状。这与炉缸内泥包附近不能形成稳定的渣铁液面,换句话说,煤气流不能进入到炉缸中心区域,只能在炉缸边缘乱窜。从炉顶成像上来看,当中心气流强劲有力且稳定时,炉前喷溅小,当中心气流较弱时,炉前喷溅大。

2号高炉于7月7日休风,从炉顶人孔目测粘结物在炉墙一圈均有,薄厚不均。对此估计平均厚度700mm,以炉身15m粗略计算体积为300m3,体积如此庞大,而且短时间形成,再加上2号高炉碱负荷和锌负荷不高,休风时在其他部位,诸如溜槽、拆下的十字测温架子的地方未见粘结物,所以粘结物成分是碱金属和锌的氧化物的可能性几乎没有,最有可能的就是熔融的渣铁。

当第一次煤气流分布一边倒的朝向边缘,在炉身边缘部位向上的煤气流遇到向下的液态渣铁,由于向上的煤气流比较强,边缘液泛现象严重,液态的渣铁在炉墙上凝固,形成“假炉墙”。当布料制度放边时,边缘煤气流会更强,边缘液泛更加剧烈,“假炉墙”增厚;当抑制边缘时,由于下部中心煤气流弱,再把边缘煤气流抑制住,则风压升高,风量萎缩,窜气现象频发。这也是各种上部调剂没有效果的原因。

4 制定措施

从开炉至今对过程进行梳理,因此设置如下三个警戒值。

4.1 全炉温差

分析前两次粘结过程以及小粘结自行脱落过程,表明全炉温差低于3℃则必须采取措施:提高炉温到0.6%以上,物理热1510℃以上,炉渣碱度R2<1.16,及时退矿批降负荷,用热量和稳定的气流使粘结物自行脱落。

4.2 冷却壁温度

6段、7段、8段是重点关注,相邻2个测点温度降低且打横,则引起重视,相邻3个降低打横则采取上述措施1—2个班并观察。

4.3 鼓风动能

两次粘结均是在鼓风动能减小时才加剧炉况变差,粘结伊始,指标未大退步,当鼓风动能低时呈加速状态变差,而恢复时堵风口操作鼓风动能达到正常的125kw以上时炉况呈转好状态。因此当鼓风动能低于125kw时,采取退矿批、提焦比、低碱度等提高鼓风动能的措施来化解炉墙问题。

5 总结

(1)唐钢2号高炉具有特殊的炉型,容易产生炉墙粘结,但不是不可防不可控,炉墙的问题是先天性的,设置一定的警戒线,完全可以消除的,采取的措施越早,损失就越小。

(2)炉墙粘结的根源在于炉缸的问题,主要是煤气流第一次分布。

(3)根据前两次经验,中心加焦圈不会开放中心气流,反而会因为中心焦量过大,造成炉缸中心死焦堆变大,透气性透液性变差,而恶化炉况,减中心焦量是一个调剂方向。

(4)当炉墙出现严重粘结,采取插集团焦热酸洗,休风堵风口是最迅速、最有效的方法。

(5)粘结物掉落后提高鼓风动能是恢复炉况的关键。

- 上一篇:关于高炉休风料的一些思考 下一篇:316LN超低碳控氮不锈钢冶炼技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页