关于高炉休风料的一些思考

浏览:次|评论:0条 [收藏] [评论]

关于高炉休风料的一些思考迁安市九江线材有限责任公司 李世杰嘉辰集团营口钢铁公司 秦国玉高炉生产中休风过程在所难免,休风一般都要下休风料,以便于恢复炉况;但有时因事故造成的无计划休…

关于高炉休风料的一些思考

迁安市九江线材有限责任公司 李世杰

嘉辰集团营口钢铁公司 秦国玉

高炉生产中休风过程在所难免,休风一般都要下休风料,以便于恢复炉况;但有时因事故造成的无计划休风,来不及下休风料,在休风时间很长的情况下,炉况恢复时却没有遇到计划休风时遇到的相关难题,炉况、炉温都基本正常。而提前下休风料的计划休风,却存在只休了八九个小时,恢复却很困难的情况。这是为什么呢?进一步思考,我们下休风料,应该选用什么样的原则呢?确定这些原则的机理是什么,下休风料是否还有进一步节约成本的空间呢?本文,将带着这些问题进行论述。

The process of blast furnace recuperation is inevitable. But sometimes unplanned damping down caused by accident, in the case of damping down time is very long, furnace condition to restore did not meet plan damping down related issues, furnace condition, furnace temperature are essentially normal. However, the plan to lay off the rest materials ahead of schedule has a very difficult recovery after only eight or nine hours' rest. Why is that? Further thinking, what kind of principles should we choose for the rest materials? To determine the mechanism of these principles, is there room for further cost savings? In this paper, these problems will be discussed.

关键字;休风料 休风 恢复

一、相关理论综述

周传典(2002)在其《高炉炼铁生产技术手册中》有一段关于封炉料的论述:正确选择封炉料总焦比是保证开炉后炉缸热量充足、加速残渣铁熔化及顺利出铁出渣的关键。确定原则为:1.封炉时间的长短。封炉时间越长,总焦比越高。封炉半年以上的高炉,封炉料总焦比与大中修开炉总焦比相似。2.炉容大小。小高炉比大高炉热损失多,封炉料总焦比应相对提高。3.冷却设备状况。炉壳与冷却设备损坏严重的高炉,一般不允许长期封炉。特殊情况非封炉不可,必须彻底查处漏水点和漏风。为防万一,封炉总焦比要相对提高5%——10%。虽未说明具体指明休风料的具体结构,但较早的为休风料做了整体定位,本文认为封炉料是长期休风的极限思考。

二、休风的类型

按照休风时间界定分为长期休风和短期休风。长期休风是指休风时间超过四个小时,高炉热损失相对较大(由于不可逆因素造成的长时间休风甚至造成炉凉),需要恢复时间长,需要谨慎应对。一般来说休风时间在四小时以下的称为短期休风,由于休风时间相对较短,高炉热损失较少,调整上相对容易。

按照计划类型分为计划性休风和非计划休风。计划休风是有计划的在休风前做好相应的准备,并以完成计划目标为目的的工艺操作过程。一般在计划休风以前,对需要更换设备、修理部位、休风料的设置以及复风的要求都有明确的要求和界定。而非计划休风一般没有提前准备过程,大多是外力因素造成的被动休风,视造成非计划休风的因素影响大小,来确定休风时间长短。综上所述,不管属于那种类型的休风,势必对高炉造成热量损失;在恢复过程中面临各种挑战,气流的重新分布、热量补偿过程都有可能伴随悬料、塌料甚至管道气流。

因为有计划的长期休风能更全面的反应休、复风过程高炉技术人员的技术能力,本文将重点讨论有计划长期休风下热量补偿和恢复过程的顺行控制。

三、计算休风料的目的及复风原则

目前长期计划休风的休风料配料主要有两种目的:一是补充高炉休风期间的热量损失,保证复风过程炉缸热量充沛;二是考虑休风后料柱透气性变化,改善料柱透气性,加速复风后的恢复进程。两者都是高炉恢复正常炉况的宏观驱动因素。为达到以上两种目的,目前主要使用调整综合入炉焦炭负荷的方法,通过减轻焦炭负荷来达到补充热量、疏松料柱的目的。

减矿的方法:1维持正常生产时的每批料焦炭负荷,直接附加净焦2降低原有矿批焦炭负荷3既降低原有批重焦炭负荷,又附加净焦。其中附加净焦可以是间隔相等料批一批或者若干批集中加入。

为加速复风后的恢复进程,长期计划休风的休风料配置过程中,一般都会降低矿石批重,根据休风时间长短,合理调整焦批重量,来达到降低焦炭负荷的目的。减矿的参照原则通过计算减矿率而得:

减矿率P=(C1+C2)/C1

P为减矿率 C1为原有焦炭负荷 C2为调整后焦炭负荷

另一种方法为在矿批不做调整,只调整焦炭批重的情况:P=(W2-W1)/W2其中W2为调整后焦炭批重,W1为原焦炭批重,在实际生产中大部分使用缩小矿批的方法,故此方法不作计算参考。

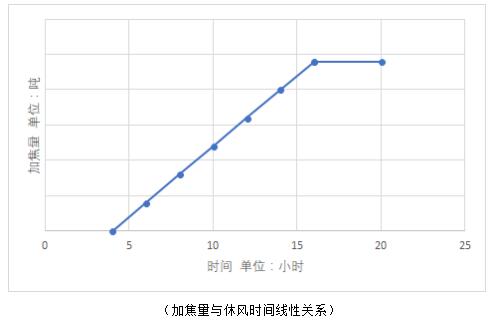

减矿率的计算方法给休风配料计算提供了方法和指引,但是并不是负荷越轻越好。胡方毅、皇雷(2014)认为焦炭增加量在一定的范围内与休风时间成正比,16小时以上的休风呈向上拐的非线性关系,以后随时间延长,单位时间内焦炭增加值越来越小,曲线接近平坦。示意图如下:

通过上图我们可以看出,随休风时间的延长,减轻焦炭负荷已经趋于极限,此时在休风料中加入过多的焦炭显然不经济。所以以16小时左右为拐点,此时加焦量应略高于之前以单位时间增加焦炭量而计算得来的总和,但随时间延长,休风料中的加焦量变化不大。

对于轻焦炭负荷料(一般最下端为净焦)应到达什么位置,本文认为应根据热量损失来确定,因高炉各个部位所承受的热负荷分布不同。一般认为休风时休风料中的第一段净焦应到达炉腹与炉腰过度地带,即通常所说的炉腹上沿或者炉腰下沿。如此可以在高炉复风后休风料中第一段净焦充分燃烧来补充高炉长期休风所亏损的热量,但根据高炉热负荷分布规律,送风初期热量迅速升高的部为集中在炉身下部以及炉腰位置,其次才是炉腹和炉缸。也就是说送风初期炉缸热量回升缓慢,根据经验,一般在两到三炉铁后,炉缸热量才能够得到大幅提升。那么靠焦炭燃烧单一的热量来源对于加速送风后高炉的恢复进程是不够的,还需要配合初始气流分布,气流分布趋于合理的时间越短,越有利于炉料顺畅的下落,由此加速炉缸热量的蓄积。

确定适当的减矿率是送风后迅速提高炉缸热量、改善料柱透气性、有效疏通气流的前提保证,在做好长期计划休风准备的同时,也要做好炉况恢复过程的控制。本文将送风恢复过程分为送风初期阶段(喷吹煤粉以前的阶段)、喷煤至全风阶段、负荷调整阶段三个阶段,并提出相应的恢复原则:

(一)送风初期阶段:此阶段受到长期休风的影响,初期阶段的加风受到料柱的透气、透液性制约明显,且在送风一段时间后,软熔带重新形成,初始气流的分布对后续复风进度影响较大。此阶段加风的原则是“有顺行就快些,无顺行就稳些”希望在初期尽可能的以高鼓风动能活跃炉缸中心。

(二)喷煤至全风阶段:此阶段在炉外出铁和开风口的配合下,视炉温基础及顺行情况,开始喷煤。逐步加风量、加顶压、富氧(达到一定送风比后开始富氧)。此阶段煤气发生量相对前一阶段煤气发生量明显增加,煤气需要畅通的通道通过,在布料制度上采取引导中心为主兼顾边缘原则。此时加风要密切关注透气性指数、压差变化,在炉况可接受的合理透气性范围内缓慢提高风量,直至全风全氧状态。

(三)负荷调整阶段:根据休风料位置及目前炉况走势判定炉温趋势,综合考虑热量基础,分阶段校正焦炭负荷。如果炉况顺行基础良好,调整幅度可以大些,阶段少些;如果炉况基础欠佳,可分多步校对调整焦炭符合。

四、避免热量损失主要途径

高炉休风后热量输出主要通过高炉冷却系统、空气热量交换为主。为降低热量损失,休风后高炉会进行堵风口、降低冷却强度操作。对于堵风口而言,力求“严实合缝,好捅不累人”;在降低冷却强度方面,根据炉体所承担的热负荷必须通过冷却水带走,利用热流强度转换成冷却水流量的计算公式如下:

(Tr-T1)/R=Q=q/3600S

q=cm(T1-T2)

两式联立:m=3600S(Tr-T1)/cR(T1-T2)

其中Tr冷却壁热面温度 T1冷却水进水温度 T2冷去水出水温度 S冷却面积 c水的比热 m水量 Q 热流强度q热负荷。

通过冷去水量对温度变化的影响,冷却壁热面温度、进出水温差变化加以确定。以热流强度为计算中心,导出温度变化来控制减水量的大小。从而最大限度的减低高炉炉体在休风期间的热量损失。

五、问题思考

综上所述,下休风料的目的不仅要考虑开炉后炉缸热量充足、加速残渣铁熔化及顺利出铁出渣,还要兼顾复风后炉况顺行。休风料下的好坏必然与炉况恢复息息相关,但又不是始终成正相关,说明存在其他的重要影响要素。下了休风料,炉况恢复一塌糊涂的应有尽有;无计划长期休风,铤而走险,从获新生的亦不在少数。所以本文认为应该系统评估下休风料的方法,并且对高炉在休风前所处的炉况状况全面评估。本文认为休风料总焦比是底线,调整休风料加入方法是突破,比如休风料分几段,每一段原料与燃料怎么配置对休风期间热量损失至关重要。休风料加入位置要准确,休风料应加到高炉内位置直接影响初始气流分布、软熔带形状和炉缸加热速度,本文认为,目前休风料总焦比仍然就有优化空间,主要从几下几个方面考虑:

(1)复风需要多少热?根据相应的计算方法评估休风期间高炉的热量损失,作为休风料的焦炭负荷调整的根据。冷却水带走的热量是主要热量损失之一。但是该种计算评估热量损失的方法忽略了送风以后各部分热量回升的速度差异。也就是说即便整体热量补充与热量损失在数学上达到平衡,但作用于局部的有效热量有限。当休风时间过长时,休风料的总焦比就在曲线上趋于平坦,这就是极限思维下的结果。(比如新开炉)与大中修开炉总焦比相似,那么在过长时间的休风后,高炉炉内温度一直在降低,热量损失一直在持续,当热损失达到一定程度,在常规焦炭负荷下,想启动高炉几乎是不可能的事情。那么在实际操作中,就会发现新问题,是将休风料的总焦比按大中修的开炉焦比下,还是让将休风时高炉内所有炉料的总焦比控制为大中修开炉焦比?这个区别很大,在正常生产的高炉中,只要出尽渣铁,软熔带之下,全是焦炭,这部分焦炭量很大。再将休风后复风与大中修开炉相比,就会有惊奇的发现,复风的高炉,炉内温度高,炉内焦炭多,复风的难度却大,特别是保证顺行的难度,大中修开炉,焦炭原料都是新装入的,温度低,却容易开,顺行也容易保证,这又是为什么呢?是不是说休风料不用加这么多焦炭,还是说热量并不是休风料的重点。

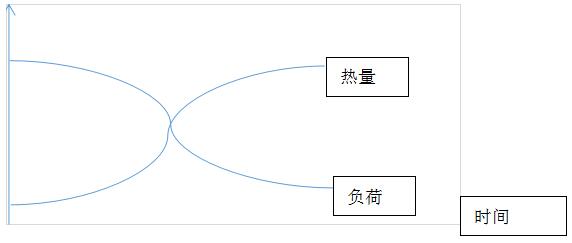

那么从另一个角度来看。休风料中除了净焦或者空焦外,还间隔插入若干批轻负荷料。从历次复风后持续炉热的效果上来说,目前休风料存在退负荷过多或者休风料各段负荷不能与高炉恢复过程各个阶段所需热量在节奏上保持一致。间隔、逐步加重焦炭负荷,其初衷是想通过渐进方式降低炉温,降低高炉在恢复过程中的热量波动。休风料中焦炭负荷虽然逐步加重,但只要在降低至正常生产时的合理焦炭负荷水平之前,始终是一个提热过程。如图:

通过图表,在热量曲线第二个拐点处,高炉所需补充的热量出现富裕,此时加重焦炭负荷速率可以加快。那么为了优化休风料,降低复风后长期高炉过热造成的不必要焦炭损失,探索在空焦或者净焦过后,间隔若干批后所加的净焦量降低,轻负荷料采取过量调剂思想,循环若干批重于正常生产所需焦炭负荷,直接调整至目标焦炭负荷。以此来降低休风料的总焦量。

(2)关于顺行。高炉复风后都有两个难点,一个是让渣铁顺利流出炉外,另一个是保证高炉能够有效的恢复起来,顺利走向正轨。保证渣铁顺利流出炉外,一是要有足够的焦炭来燃烧产生热量;二是要注意加热炉缸的方法,最早用高温渣铁加热,再后用喷吹铁口的方法用煤气加热,最近增加了用氧枪从铁口加热的方法加热;三是控制渣铁产生的时间,也就是说,在炉缸未被充分加热以前,别让渣铁下达炉缸,这样,不仅大幅度降低劳动强度,而且能减少休风料中的焦炭以降低成本,还有利于顺行。这三种加热炉缸的方法,对休风料中焦炭多少的要求,自然不一样。

高炉顺行要求炉内煤气分布相对均匀,休风的高炉,复风时让经过降温的软熔带重新具有良好的透气性是个难点,我们认为这也是休风高炉恢复比新开高炉难度大的原因,新开高炉全是低温的炉料,还没形成过软熔带,在开炉时逐渐形成的软熔带的透气性,虽然比不上正常生产的高炉,但比休风后复风的高炉要好。所以开炉的难度小。

(3) 怎么避开软熔带的影响,新开炉高炉可以采用晚加料的方式,也就是在炉缸未被充分加热以前,不向高炉中加带负荷料,等炉缸被充分加热了,再加负荷料。这样,原料被加热熔化的条件好,因为有充足的热量,进入炉缸后也不会被过度降温,因为炉缸热量充沛。这样,给我们赢得了时间,不会在炉缸温度还没起来的时候,在我们还没准备好时,低温渣铁就进入了炉缸,进一步被降温,流动性恶化,形成恶性循环。长期休风(需要长时间封炉)后的高炉复风也是同样道理,我们可以在休风前将料面降到软熔带之下,这样,炉内也没了负荷料,没了形成软熔带的条件,让复风与开炉同样简单。当然,短期休风不需要这样做,但也可以应用同样的道理。

六、前瞻与结论

通过减矿率和热损失控制,全面评估高炉热状态,力求精准的控制休风料中前段净焦或空焦的合理位置,能够起到迅速补充炉缸热损失、调节初始气流的作用,如此一来,后续焦炭负荷可以少退,起到节焦的目的;通过极限思维的思考,以及送风后高炉的持续高炉温状态,在送风后气流稳定状态下,一旦整体热量补充与热量损失达到平衡后,后续加焦炭负荷可以适当提高幅度和频率,不但可以达到节焦的目的,而且能缩短高炉持续高热状态,使高炉迅速转为正常。通过广大炼铁工作者的不懈努力,相信定能在休风料节焦方面取得长足进步!

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页