3#高炉低硅生铁冶炼实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

3#高炉低硅生铁冶炼实践凡则松摘 要:低硅冶炼是高炉炼铁过程中一项有效的降焦增效技术,它主要是通过调整高炉操作制度降低铁水中的硅含量,以达到减少原燃料消耗的目的。为不断降低生产成本…

3#高炉低硅生铁冶炼实践

凡则松

摘 要:低硅冶炼是高炉炼铁过程中一项有效的降焦增效技术,它主要是通过调整高炉操作制度降低铁水中的硅含量,以达到减少原燃料消耗的目的。为不断降低生产成本,3#高炉一直践行低硅冶炼,在保证炉况稳定顺行的基础上,逐步降低生铁含硅量,取得良好技术经济指标的同时积累了宝贵的相关经验。

关键词:高炉;顺行;低硅;燃料比

1 概述

生铁含硅量是高炉的一项重要指标,降低生铁含硅量是提高高炉利用系数、降低燃料比的有效措施。目前,对于什么是低硅铁并无统一标准,根据国内约定俗成的共识,将生铁含硅量划分为四个档次:①超低硅:硅≤0.3%;②低硅:硅=0.31~0.5%;③中硅:硅=0.51~0.7%;④高硅:硅≤0.71%。相关数据表明,硅含量每降低0.1%,生铁产量增加0.5%~0.7%,燃料比降低4~6Kg,且有利于炉况顺行。在炼钢工序中,低硅铁水可减少造渣剂用量,缩短吹炼时间。据一些企业统计,硅降低0.1%,炼铁可降低成本4~5元/t,炼钢降低10~14元/t。面对当前钢铁市场的形势,进一步降低成本是钢铁企业可持续发展的必由之路。红钢地处原燃料资源匮乏的云南省东南部,矿石主要来源于周边地区及越南,其特点是数量少、来源复杂、矿种多且频繁更换、品位低、有害杂质元素含量高;燃料全部依靠外购,故高炉生产成本居高不下,因此,冶炼低硅铁以降低燃料比,是高炉降低成本的重要途径。通过多方面的探索和努力,红钢3#高炉顺利地降低了生铁含硅量,低硅冶炼工作取得了实质性进展。

2 生铁中硅的还原原理

高炉中硅的来源主要有两个:一个是焦炭灰分中的SiO2,一个是矿石脉石中的SiO2,随着高炉喷煤量的高,煤粉灰分中的SiO2也是铁水含硅的一个重要来源。

大量的研究和实践表明,硅在高炉内的行为以风口为界分为两个区域。风口区还原区及以上区域,确切地说是在滴落带和部分回旋区,该区域内进行的是Si的还原反应,称为硅的还原区。风口燃烧区内的氧化区及以下区域,主要是铁滴穿过渣层及风口回旋区前端,进行的是硅的再氧化反应,称为硅氧化区。焦炭灰分中SiO2的还原分两步进行:

SiO2+C(s)→SiO(g)+CO(g) (1-1)

SiO(g)+[C]→[Si] +CO(g) (1-2)

炉料中SiO2活度高,与碳接触的条件好,反应(1-1)可能进行;SiO气体上升并与滴落带不断下降的渗碳饱和铁水相遇,SiO气体被铁水吸收(实验发现,吸收率可达70~100%),反应(1-2)可能发生。

3 红钢3#高炉低硅冶炼措施

红钢3#高炉有效容积设计为1350m3,利用系数设计为2.2吨铁/ m3 .天,采用皮带上料,串罐无料钟炉顶,薄壁内衬结构、卡卢金高效热风炉、密闭循环软水冷却系统、二铁口双出铁场及储铁式主沟,水冲渣系统,高炉煤气余压发电(TRT)装置等先进装备技术。从2007年1月31日正式开工建设,于2008年7月9日点火投产,2015年3月6日停炉技改检修,2015年12月29日点火开炉。在2017年1月16日因原燃料难保供对高炉进行降料面停炉检修,4月6日16:56点火开炉。

3 1 精料

高炉炼铁以精料为基础,精料对高炉指标的影响率在70%。在高冶炼强度、高煤比的条件下,原燃料质量对高炉生产是至关重要的。炼铁精料技术的内容是:(1)高:矿石入炉品位高,转鼓指数高,熟料率高;(2)稳:原燃料化学成分稳定,物理性能稳定,供应稳定;(3)匀:炉料粒度均匀;(4)净:筛分干净,筛除<5mm的粉末,使其比例<5%;(5)小:粒度稍小,尽量使烧结矿粒度在25~40mm,焦炭25~70mm,球团6~16mm,块矿8~30mm,以增大其比表面积,改善氧化还原反应的动力学条件。(6)少:原料杂质少,粉末少;(7)好:冶金性能好,还原性>60%,低温还原粉化率低,荷重软化温度1250~1300℃,软化区间100~150℃,球团矿还原膨胀率<15%。3#高炉使用的原燃料成分及性能见表一至表四:

表一 3#高炉使用的燃料品种及主要成分(%)

种类 | 物理水分 | 灰分 | 挥发分 | 结晶水 | 硫分 | C固 |

天能干熄焦 | 2.87 | 14.19 | 1.06 | 0.36 | 0.49 | 84.40 |

天能水熄焦 | 7.23 | 14.50 | 1.01 | 0.26 | 0.58 | 84.22 |

师宗83焦 | 4.51 | 14.47 | 1.06 | 0.36 | 0.38 | 84.10 |

派盟焦 | 8.85 | 14.84 | 1.17 | 0.24 | 0.63 | 83.75 |

煤粉 | 0.64 | 12.45 | 9.12 | 0.86 | 0.47 | 77.57 |

表二 3#高炉使用烧结矿的主要成分(%)

成分 | Tfe | FeO | SiO2 | CaO | MgO | S | AL2O3 | J.D |

均值 | 52.32 | 13.31 | 6.22 | 12.33 | 2.39 | 0.040 | 1.92 | 1.98 |

偏差 | 0.4288 | 1.4114 | 0.1524 | 0.2240 | 0.091 | 0.0043 | 0.0241 | 0.0383 |

表三 3#高炉使用烧结矿的粒级组成(%)

项目 | 转鼓指数 | >40mm | 25-40mm | 16-25mm | 10-16mm | <10mm | 平均粒度 | ||||||||

均值 | 76.78 | 5.47 | 11.88 | 13.65 | 13.21 | 15.79 | 20.49 | ||||||||

偏差 | 0.6550 | 2.0160 | 2.2164 | 1.7801 | 1.9007 | 3.5672 | 1.8781 | ||||||||

表四 3#高炉使用酸性矿的品种及主要成分

种类 | MgO | CaO | SiO2 | TFe | P | S | Al2O3 | MnO | TiO2 |

华宁球 | 0.60 | 1.49 | 7.00 | 57.90 | 0.05 | 0.03 | 2.74 |

| 0.82 |

一立球 | 1.08 | 1.10 | 5.16 | 54.04 | 0.01 | 0.01 | 2.29 | 0.19 | 7.85 |

印度球 | 0.02 | 1.26 | 3.19 | 63.93 | 0.02 | 0.01 | 1.88 | 0.05 | 0.21 |

昆球 | 0.41 | 0.63 | 8.18 | 59.82 | 0.01 | 0.01 | 1.60 | 0.07 | 2.21 |

南非块 | 0.42 | 0.39 | 5.58 | 63.37 |

| 0.02 |

|

|

3.2 上下部调剂

硅在高炉内的热力学和动力学行为分析可知,温度影响硅在高炉内迁移的全部过程。提高温度既加快SiO2还原气化生成SiO速度,又促进SiO2还原为 [Si],减少生铁中硅的再氧化。实验结果表明,风口前燃烧带的温度应适当控制,否则会导致SiO的大量挥发,对硅的控制和高炉操作不利。

低硅冶炼要求在生铁含硅较低的情况下,炉缸有充足的热量储备,硅波动值要小。所以,稳定气流,活跃炉缸就显得更为重要。下部调剂要保证炉缸活跃,要有良好的初始煤气流分布,还要保证圆周工作均匀,中心要有较强的气流,截面要平衡,防止气流偏行。上部调剂要保持高料线,适当扩大矿批,稳定上部气流,增加料层厚度,减少炉料界面反应,适当抑制边缘打开中心气流。从而提高煤气利用率降低燃料消耗。就是通常说的上焖情况越好,热稳定性越强,煤气利用率越高,炉缸热量储备就越充足。3#高炉上部调剂参数见表五:

表五 3#高炉上部调剂参数

矿批(t) | 焦批(t) | 布料矩阵 | 料线(m) | 顶压(KPa) |

30 | 6.82 |

| 1.8 | 175 |

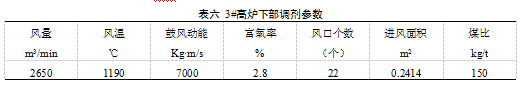

高风温虽然具有使炉缸热量升高、促进硅还原的作用,但同时可以降低焦比,达到降低硅源的作用。此外,高风温使高温区下移,利于软熔带下降,进一步控制了硅的还原。富氧鼓风也有促使炉缸温度升高的作用,但又增加风口前的氧化能力,加快了对[Si]的氧化,提高煤气中CO的分压Pco,在一定程度上也有抑制硅还原及降低软熔带的作用,从动力学上改善对硅的氧化,从而降低生铁含硅。高风温和高富氧还可适应喷煤量的增加,喷煤可大幅降低理论燃烧温度,减少SiO的挥发从而降低了生铁含硅。3#高炉下部调剂参数见表六:

3.3 造渣制度

低硅冶炼对炉渣性能的要求:粘度低,流动性好,脱硫能力强。选择合理的造渣制度,维持较高的炉渣二元碱度和三元碱度,则熔滴温度越高,软熔带位置越低,滴落带区间越小,可以抑制SiO2还原。随着炉渣碱度的提高,渣中的CaO容易与SiO2生成3CaO- SiO2和2CaO- SiO2等化合物,导致滴落带内中间渣的SiO2活度降低,抑制硅的还原,利于硅的再氧化;其次,提高炉渣碱度可降低软熔带的位置,熔化区间变窄,缩小硅还原反应区域。随炉渣碱度的提高,MgO对炉渣稳定性和流动性等影响效果越来越明显,适当提高渣中MgO含量,可改善炉渣流动性,增加渣铁接触,从动力学角度分析,有利于硅的再氧化。但是,碱度过高(1.2以上)会使炉渣的熔化温度升高,提高炉缸温度促进SiO气体的挥发,铁水含硅量相应增加。生产经验表明,炉渣碱度控制在1.10~1.15较利于低硅冶炼。3#高炉炉渣碱度1.12~1.15,MgO含量8~9%。

3.4 炉顶压力

高顶压既可以提高炉内Pco,抑制SiO气体的产生,从而降低生铁含硅;同时还可降低煤气流速,增加煤气在炉内的停留时间,提高煤气利用率降低焦比,降低焦炭带入SiO2,间接降低生铁含硅。高顶压有利于炉内热量向下部集中,降低软熔带位置,有利于一直硅还原。炉顶压力提高后,改善了煤气的径向分布,可抑制管道,促进高炉稳定顺行。3#高炉炉顶压力175KPa,为炉况顺行和低硅冶炼提供有利条件。

3.5 3#高炉低硅冶炼成果

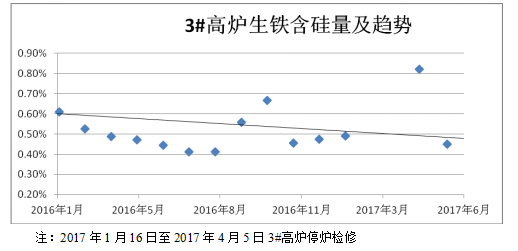

一直以来,3#高炉低硅生铁冶炼工作得到了公司及相关部门的大力支持。通过大不断摸索、实践和改进,3#高炉在保证炉况稳定顺行的基础上不断降低生铁含硅,达到了预期目的。2016年至今3#高炉生铁含硅量及趋势见图一:

图一 3#高炉生铁含硅量及趋势

4 结语

2016年1月至今,3#高炉在保证炉况顺行的前提下,顺利将生铁含硅由0.61%降至0.44%,在现有原燃料和设备基础上,通过提高精料水平和优化操作制度来实现低硅冶炼以降低生产成本是行之有效的途径。

参考文献

[1] 王相力,高炉冶炼低硅生铁的热力学分析[A],攀钢技术,2009,1:10-13;

[2] 李马可,低硅冶炼的初步分析[M],高炉低硅冶炼论文集,1989:156-159;

[3] 刘琦,论中小型高炉低硅铁冶炼[J],炼铁,2005,2:19-20;

[4] 金永龙,高煤比条件下低硅冶炼的理论与实践[J],钢铁,2004,1:17-19;

[5] 陶善胜,孔亚东,高炉低硅冶炼之实践,环保工程,2012;

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页