舞钢55t级扁钢锭的开发设计与生产实践

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

舞钢55t级扁钢锭的开发设计与生产实践甄光楠 何德志 兰瑞金(舞阳钢铁有限责任公司第一炼钢厂 河南 …

舞钢55t级扁钢锭的开发设计与生产实践

甄光楠 何德志 兰瑞金

(舞阳钢铁有限责任公司第一炼钢厂 河南 462500)

摘 要:随着连铸技术在大型钢铁企业的广泛应用,小型钢锭已经越来越多的被连铸坯替代,模铸钢锭锭型规格也向着大规格大单重方向发展,而舞钢一炼钢厂现有最大钢锭53吨,轧制单重高达39.05吨的钢板,成材率高达72.99%,钢板存在质量不稳定现象,为了进一步开拓市场,提高竞争力,需要开发重量更大的能生产55吨级扁钢锭。2016年舞钢一炼钢厂在现有设备基础上成功自主设计了55t级扁钢锭,实现了舞钢钢锭成材大单重、高级别合同的历史性突破,为新产品合同交货期提供保证,提高舞钢牌信誉,维护了舞钢品牌的竞争力。

关键词:大规格大单重、55t级 、竞争力

1 前言

舞阳钢铁公司是我国首家宽厚钢板生产和科研基地,我国重要的宽厚钢板国产化替代进口基地,其产品涵盖国民经济建设各个行业用钢板,为国内各个重点工程项目及国防建设提供大量的优质特厚钢板。随着现代化建设的发展,市场对舞钢特厚钢板的要求也越来越高,产品规格难以满足一些特殊用户的要求,而舞钢一炼钢厂现有最大钢锭53吨,轧制单重高达39.05吨的钢板,成材率高达72.99%,钢板存在质量不稳定现象,急需开发出单重39t以上的特厚优质钢板。本文结合现生产的大钢锭轧制的钢板质量状况及工艺设备、生产条件,提出开发55t级扁钢锭的设计思路。同时通过对浇注水口孔径、浇注速度、帽口装配等重要工艺参数的优化,使大钢锭普遍存在的偏析、夹杂等缺陷得到了控制,钢锭的利用率也提到大幅度提高。

2 55t级扁钢锭的设计依据

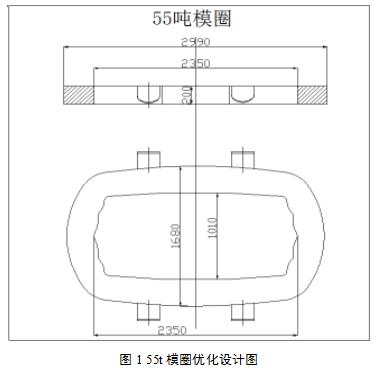

2.1 设计内收过渡、双耳型增高调整圈

2016年以前,一炼钢最大的扁锭钢锭模为53t,而要开发55t锭型钢锭模,既会增加生产成本,也会延长交货期。一炼钢在现有53t锭型钢锭模模口加一200mm厚加高圈,加大53t本体重量,省去55t钢锭模的设计、生产周期,实现了一模两用,减少了钢锭库存。同时对现有200mm厚加高圈进行改进(如图1),由原先的单耳变成双耳,解决了脱模时单耳受力集中,易断裂寿命低的问题;同时内径宽度与53t钢锭模模口内径宽度相比减少10mm,解决了加高圈与钢锭模模口无法完美吻合造成加圈处钢锭本体接痕严重,清理量大,存在易产生表面缺陷的问题。同时一炼钢对53t锭型帽口车削50mm,既保证了帽容比,也能使钢锭模顺利通过浇钢车。

2.2 设计55t锭专用静压力差高铸管,使中铸管与钢锭帽口高度差值达到350mm,最低压差达到0.26Mpa。

下注钢锭时,钢包内的钢液通过中铸管由汤道砖流入钢锭模内,中铸管应比钢锭模(包括钢锭帽口)高出300-500mm,以保证钢液由足够的静压差使每个锭模内的钢液均能达到预定高度。

而受到一炼现场辅助浇钢车、天车等设备高度空间及一轧钢轧机开口度限制,目前51t、53t钢锭配套中铸管高度与钢锭帽口平齐无落差,造成实际浇注过程中前期必须全流浇注后期上呕被迫减流的现状,注速控制不确定因素增多且前期注速过快造成表面裂纹缺陷,以及浇注后期时间偏长,钢水二次氧化严重,对钢锭内部质量带来不利影响。一炼钢对1#铸线辅助浇钢车及天车驾驶室进行改造,中铸管高度由原来的4200mm增加至目前的4520mm,使中铸管与钢锭帽口高度差值由原来的30mm增加至目前的350mm,保证了钢液有足够的压力流入锭模内,有效改善了前期注速偏快、后期上呕严重降低注速的被动局面,对钢锭表面质量和内部质量都有所提升。

2.3 采用定径浇注工艺,根据不同钢种,匹配不同孔径钢包水口

水口孔径与浇注方法、钢种、钢包容量等因素有密切关系,水口直径为:

d=D√(2/t√(H/2g))

式中H-钢包中钢液面高度

D-钢包平均直径

d-水口孔径

g-重力加速度

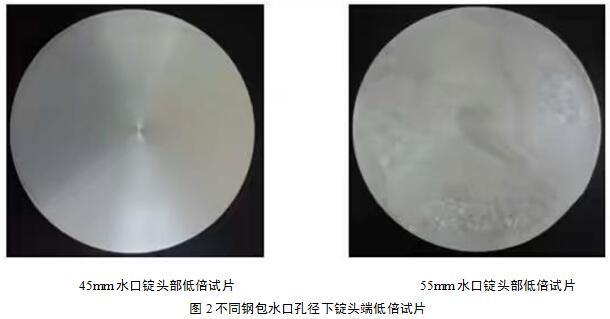

实际上随着钢种不同,钢液流动性相差很大,因此必须根据实际情况选择水口直径。针对不同钢种,低合金系列钢包水口直径由55mm优化至45mm,合金钢系列钢包水口直径由55mm优化至50mm,通钢量由浇注前期的8t/min降低至目前的4.5-5t/min;实现了开浇全流浇注,全程基本不再调流,本体平均注速由原来的20min降低至目前的23-25min。由图2看出,55mm水口帽口端试样出现点状偏析并伴有轻微疏松, 45mm水口未见偏析和疏松。可见,注速度越快,固液两相区内液体金属的静压力越大,造成流动循环加剧,偏析严重,浇注时间的延长有利于调节钢锭内部温度场分布,有利于液态补缩,提高钢锭内部致密度。另外,注速过快还会引起卷渣等问题,低硅临氢钢选用50mm水口,既保证了足够的通钢量,也可以减少因卷渣造成的尾部分层缺陷。通过对钢包水口直径的优化,低合金系列50t级以上钢锭裂纹缺陷率下降0.86%,探伤合格率提高1.25%;低硅临氢钢尾部分层缺陷降低1.05%。

2.4 采用近恒温浇注控制法,55t级扁钢锭浇注过程加盖红包盖

浇注55t级扁钢锭,在VD真空处理结束后,加盖红包盖,有效的减少了钢液温度的波动,促进了钢液面的稳定,减少了钢液卷渣,后期钢水温度低补缩效果差和夹杂物不易上浮,提高了钢锭内部质量,钢锭夹杂物明显减少。

2.5 选用夹层隔热帽口,对板厚140mm以上国标探伤,帽口内壁和绝热板中间加订铝酸棉,提高帽口保温效果,减轻钢锭中上部疏松

钢锭重量越大,体积必然越大,钢锭凝固时间越长,越容易偏析,存在的缺陷也越严重。一炼钢铸锭作业区对55t锭型板厚140mm以上国标探伤,选用夹层隔热帽口(如图3),即在帽口内壁和绝热板中间加订一层铝酸棉,提高帽口保温效果。

为验证铝酸棉内衬帽口保温效果,进行两炉同锭型铝酸棉内衬帽口和普通装配帽口测温对比,以及一炉铝酸棉内衬帽口和内置绝热板帽口测温对比,数据如下表1、表2:

表1 炉号17102272:55*2

| 小面 | 大面 | ||

时间 | 加铝酸棉 | 未加铝酸棉 | 加铝酸棉 | 未加铝酸棉 |

1h | 103 | 112 | 118 | 146 |

2h | 156 | 193 | 164 | 223 |

3h | 182 | 237 | 196 | 285 |

4h | 215 | 239 | 270 | 315 |

5h | 255 | 260 | 292 | 351 |

表2 炉号17102520:55*2

| 小面 | 大面 | ||

时间 | 加铝酸棉 | 未加铝酸棉 | 加铝酸棉 | 未加铝酸棉 |

1h | 84 | 110 | 120 | 123 |

2h | 124 | 164 | 184 | 210 |

3h | 150 | 189 | 220 | 256 |

4h | 173 | 214 | 265 | 286 |

5h | 192 | 230 | 282 | 306 |

试验结论:从表1、表2可以看出,铝酸棉内衬帽口,帽口大面外壁温度低于未加铝酸棉帽口20-90℃左右,帽口小面外壁温度低于未加铝酸棉帽口24-55℃左右,说明铝酸棉内衬帽口保温效果有所提高,优于普通装配帽口。铝酸棉内衬帽口与普通装配帽口温差在20—90℃左右,两者释放的热能差=460J/Kg/℃(铸铁比热)*(20-90)℃*2500Kg=(23000-103500)KJ。

2.6 选用钢锭分阶段缓冷工艺,降低钢锭表面裂纹

资料显示钢锭在发生在奥氏体向珠光体以及奥氏体向马氏体转变的过程中,沿奥氏体晶界面先析出薄的、连续网状的铁素体,然后在晶粒内转化成珠光体。由于铁素体强度小,塑性大,钢锭在冷却过程中出现应力集中现象,当集中应力超过铁素体网所承受的极限时,边沿着铁素体网形成纵向裂纹。为了减轻冷却过程中的应力集中,设计了55t钢锭的脱模缓冷工艺:钢锭浇注完后带模缓冷24小时,脱锭后插入废钢锭模内缓冷24小时,温送、温清,温清温度≥300℃。该缓冷工艺有效避免了55t级钢锭冷却过程中应力集中造成的表面皮下裂纹、炸裂问题。

3 经济效益测算

1)、一个圈(3t)的成本要远远小于设计一支新钢锭模(55t)的成本,减少资金占用 :6150*(55-3)*2=64万元;

2)、2017年累计生产55t级扁钢锭2750吨,相比电渣模生产,铸成本相比电渣节约2500元/吨,节约工序成本2750t*2500/吨=687.5万元。

效益计算:64+687.5=751.5万余

2017年55吨级扁钢锭共计生产27炉,50支,2750吨。生产的钢种有12Cr2Mo1R(H)、2.25Cr-1Mo-0.25V、SA516Gr70、S355J2+N,94%的合同为134mm以上NB/T47013.3-2015 I级探伤。其中临氢钢最高可合190mm厚NB/T47013.3-2015 I级,低合金系列钢最高可合159mm厚NB/T47013.3-2015 I级。全年累计探伤38块,合格35块,探伤合格率92.11%。55吨级扁钢锭的设计开发,不但节约了大量设计成本,还大大缩短了新钢锭模开发的周期,给企业带来了巨大的经济效益和社会效益,还替代了进口,平抑了进口产品价格,为国家节约了大量外汇。55吨扁钢锭的开发,带动了钢铁行业及大型钢锭产品升级及技术进步。使我公司继续走在厚板行业技术前列,为赢得宽厚板市场打下了更牢固基础。

4 结论

(1)通过对加高圈、中铸管、浇钢车的设计与改造,完成了55t级扁钢锭的设计。

(2)通过对浇注水口孔径的选择、帽口装配、浇注工艺的优化,成功实现了55t级扁钢锭的生产,为产品结构调整和企业升级迈出了重要的一步。

参考文献

[1] 郝俊良,王全胜.关于开发50t巨型钢锭的设计构想.宽厚板.2004.(04)

[2] 王立功,张文杰.大型钢锭模的优化设计与开发.大型铸锻件.2005.(02)

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页