固态渣膜和锭模圆角对钢锭缺陷的影响研究

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

固态渣膜和锭模圆角对钢锭缺陷的影响研究唐雯聃 赵俊学 刘诗薇 马占彪 牛 亮(西安建筑科技大学 冶金工程学院 陕西 西安 710311)摘 要:本文基于锭尾圆角和固态渣膜两个变量对17C…

固态渣膜和锭模圆角对钢锭缺陷的影响研究

唐雯聃 赵俊学 刘诗薇 马占彪 牛 亮

(西安建筑科技大学 冶金工程学院 陕西 西安 710311)

摘 要:本文基于锭尾圆角和固态渣膜两个变量对17CrNiMo6钢锭的组织缺陷进行研究。主要是在两个变量交叉变化的情况下,解析钢锭组织的缺陷在宏观和微观上的变化。所采用的研究方法包括:缺陷种类的统计学分析、成分分析、微观物相分析、数值模拟。研究表明:1)固态渣膜的存在会形成钢液的污染源,去除固态渣膜有利于提高钢锭质量。2)耐火材料的脱落会影响钢液的纯净度,在控制好钢锭凝固速度和顺序的情况下,可以控制夹杂物的尺寸和数量。3)锭尾圆角有利于锭尾钢液从下至上的凝固和减少钢锭的组织缺陷;但固态渣膜的存在会让杂质无法充分上浮,从而形成皮下夹杂。

关键词:固态渣膜 锭尾圆角 钢锭 夹杂物

Study on the Effect of Solid mould Flux Film and Ingot End Circular Bead on Steel Ingot Defects

TANG Wen-Dan, ZHAO Jun-Xue, Liu Shi-Wei, MA Zhan-Biao, NIU Liang

(School of Metallurgical Engineering, Xi’an University of Architecture and Technology, Xi’an 710055, China)

Abstract: In this paper the micro-defect of 17CrNiMo6 steel ingot was studied based on two variables of ingot end circular bead and solid mould flux film. Mainly, in the case of intersection of two variables, the macroscopic and microscopic variations of the defects in the ingot are analyzed. The methods include statistical analysis of defects, com-positional analysis, microscopic phase analysis, and numerical simulation. The results show that: 1) Solid mould flux film can form the pollution source of molten steel, and the removal of the film is beneficial to improve the quality of ingot. 2) The purity of molten steel will be affected the dropping of refractory material; and the size and quantity of inclusions can be controlled uby controlling the solidification speed and order of the ingot. 3) Circular bead of ingot end is beneficial to solidification of molten steel from bottom to top and reduction of defects in ingot; but the existence of solid mould flux film will make the impurities can not fully float, thus forming subsurface inclusion.

Key words: solid mould flux film, ingot end circular bead, ingot, inclusion

1 介绍

在锭尾设计圆角或倒角,并使钢锭底部形成凸底,除了可以减少钢锭切除质量提高成坯率,还可以在浇注开始时控制保护渣的喷溅,使钢水稳定上升,有利于提高钢锭质量[1-4]。其原理在于改善钢液在尾部的流动,但圆角部位受到的冲刷可能会增强。随着浇注和凝固的进行,保护渣熔化后在模壁上附着、固结,难以完全清除[4-6]。若不及时并彻底的清除,在锭模周转过程中会形成成分不同于保护渣成分的固态渣膜。在有圆角的锭模中,被增强的钢液冲刷会使固态渣膜重复掉落和吸附,并在一定程度上改变锭模的导热性[7-8],最终在钢锭中下部形成成分、形貌复杂的夹渣缺陷。为研究固态渣膜、锭尾圆角对钢锭组织结构的影响,本文设置对比实验研究钢锭组织缺陷的变化,并通过数学模拟进行一定的验证。

2 试验

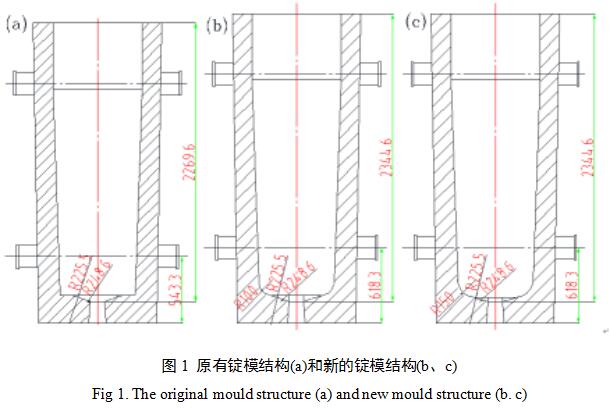

某企业生产一种6.8t的17CrNiMo6钢锭,针对这种钢锭原本所用的钢锭模,设计出2种新的锭模,其中a为原始结构、b、c为新结构,三种锭模被同时用于该企业的现行生产。新的锭模与原有相比,区别在于尾部圆角加大(圆角半径分别为0、100、150mm)、钢锭长度拉长75mm(约3.3%)、耳轴位置升高75mm,具体形貌如图1所示。针对现行生产设计两阶段实验,详见表1。采用锭模a、b、c制造的钢锭组分别编号为A、B、C。

实验分为保留固态渣膜和除去固态渣膜两阶段实验。每个阶段生产数量均为15枚,共30枚。渣膜去除采取角磨机、机械刷结合的方式,至铸模内壁完全裸露、再用砂纸打磨光滑。两个阶段检测项目如表1所示。其中,缺陷部位、类型、数量按阶段统计,分析缺陷与渣膜的相关联程度。

表1 实验过程中的研究方法

锭型 阶段 | 第一阶段(保留渣膜) | 第二阶段(除去渣膜) |

6t-R0 | 缺陷统计分析、探伤合格率、夹杂物分析、渣模成分分析、保护渣成分分析、钢锭凝固过程数学模拟 | |

6t-R100 | ||

6t-R150 | ||

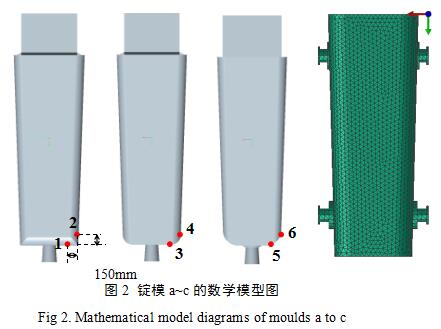

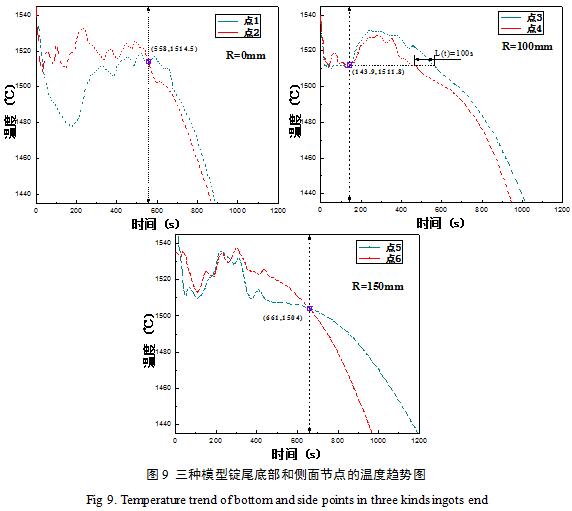

研究方法包括:宏观统计、金相分析、氧氮含量分析、渣的成分分析、数学模拟。钢锭圆角的变化会导致锭尾钢液的流动和传热,因此采用procast软件进行数学模拟,重点对比如图2所示的锭尾不同位置的温度变化趋势,取点位置如图2红点所示;该趋势会显示出锭尾钢液的凝固速度和顺序。钢液的化学成分及相关的工艺参数如表2和表3所示。

表2.钢锭化学成分(%)

Table 2. Chemical composition of ingot

成分 | C | Si | Mn | Mo | S | P | Ni | V | Cr | Al | N |

含量 | 0.17 | 0.29 | 0.54 | 0.28 | ≤0.015 | ≤0.008 | 1.62 | 0.01 | 0.68 | 0.035 | 0.013 |

注:[H]≤1.5ppm,[O]≤15ppm。

表3 钢锭浇注工艺参数

Table 3. Parameters of ingot Filling Process

锭型 | 液相(℃) | 固相(℃) | 绝热板高度(mm) | 锭高(mm) | 锭身浇注时(min) | 帽口浇注时间(min) | 拔模时间(h) |

6.8t | 1508 | 1437 | 400 | 2000 | 7-10 | 3-6 | 6 |

3 试验结果与分析

3.1 缺陷统计分析

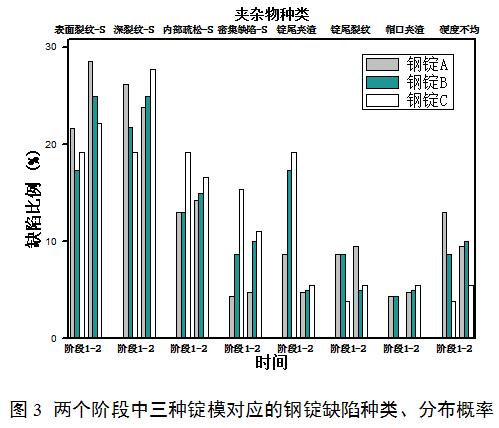

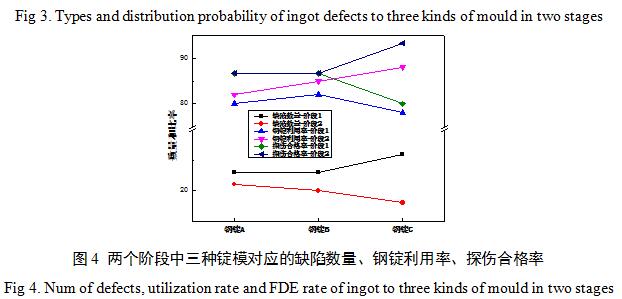

钢锭缺陷的宏观统计如图3所示。三种锭型在强行清除模壁渣之后,缺陷类型的分布有明显变化。在第一阶段,锭尾夹渣缺陷钢锭B和C是钢锭A的2倍以上,说明有充分模壁渣的情况下,锭尾圆角可能导致锭尾质量恶化;但第二阶段锭尾夹渣出现概率却明显低于第一阶段,说明在模壁渣少的时候,锭尾夹渣缺陷能得到控制。第二阶段钢锭B的锭尾裂纹较第一阶段减轻,钢锭A和C的锭尾裂纹却在提高;同阶段而言,钢锭B锭尾裂纹最少,钢锭C次之;说明锭尾圆角能在一定程度上控制锭尾裂纹缺陷,但不是越大越好。因此可以推测,圆角的大小与锭尾缺陷出现概率不具有单一线性关系,合适大小的圆角才有利于锭尾缺陷的整体控制。而硬度不均缺陷的概率随圆角大小而轻微提升,有可能钢液成分不均或锭模尾部传热变化使组织产生偏析所致,说明锭尾圆角对钢锭质量的影响可能是多元的。

这个问题也反映在锭身缺陷变化上。总体而言锭模B和C可以有效降低锭身裂纹缺陷的出现概率,但是在第二阶段锭身裂纹缺陷出现的概率高于第一阶段;此外,对应的锭身密集性缺陷在第二阶段有所降低,但同阶段而言,新锭模使密集性缺陷出现概率提高。据文献,锭尾采用圆角可以降低尾部喷溅造成的表面质量变差,使钢水平稳上升。但该设计只是部分达到设计目的,使其他缺陷和总的缺陷数量升高(见图4),并使探伤合格率下降(第一阶段)。初步估计可能是锭尾结构变化导致对模壁渣的冲刷和对渣的滞留能力增强,钢液的迅速凝固使渣被固定在钢锭皮下,具体原因还需研究。

三种锭模对应的缺陷数量、钢锭利用率、探伤合格率,在两个阶段有不同的变化。第二阶段产生的缺陷数量低于低于第一阶段,钢锭利用率的变化趋势则与之相反呢,说明清除模壁渣对生产有利。尤其是锭模C在清除模壁渣后(第二阶段)缺陷数量和探伤合格率较其他两个锭型有明显的改善,而在不清除模壁渣的情况下缺陷数量却更多。可以认为锭模C可以有效改善锭尾的凝固质量,但是如果不清除模壁渣,会获得完全相反的结果。

3.2 夹杂物分布及氧氮含量分析

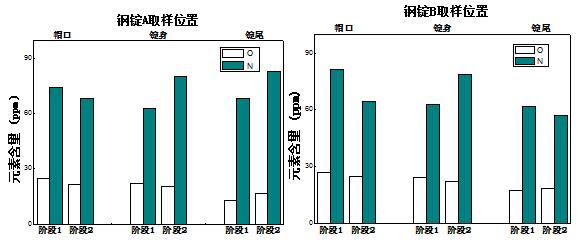

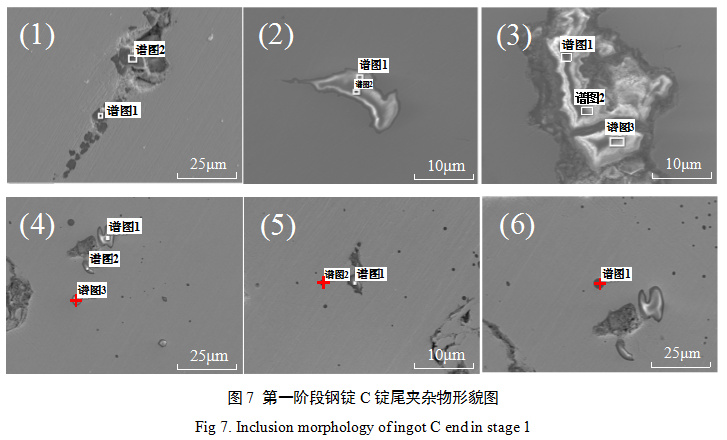

在每个实验阶段,分别对每个锭型选择1支探伤合格的钢锭进行夹杂物和氧氮含量的检测。在每支钢锭的帽口、锭身中央、锭尾截取一定数量的气体样,做氧氮含量检测。图5为三种钢锭在两个阶段的氧氮含量图。

由图5可知,三支钢锭的氧含量均超过控制标准,氮含量则在控制范围内;说明钢水在浇注过程中卷入空气的量不多,氧含量高应该是前一流程脱氧不充分所致。就同阶段而言,锭模B和C生产的钢锭氧含量普遍较锭模A高,其中第一阶段钢锭B最高,第二阶段钢锭B和C最高。其中,帽口部位高2~4ppm,锭身部位高0~4ppm,锭尾部位高0~6ppm;而钢锭B、C在第二阶段的平均氮含量却较第一阶段低,钢锭A则相反,说明钢锭B、C卷入空气的量比钢锭A少。但这和氮含量检测反映的结果矛盾,说明锭尾圆角可能会减少空气的卷入,增氧是其他原因导致。其他原因则包括渣膜对钢液洁净度的影响,应对比夹杂物的分布做进一步分析。

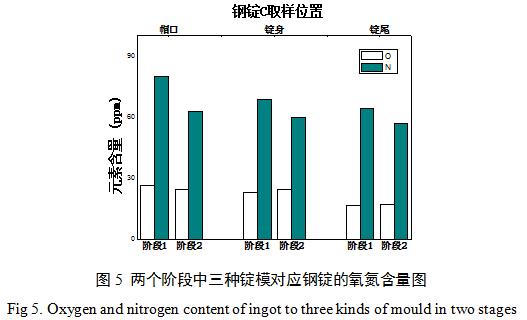

在三种钢的帽口、锭身中央、锭尾部分别截取皮下及中心的钢样,研磨抛光后利用金相显微镜统计夹杂物数量,按照尺寸分类后,计算当量直径的夹杂物数量。由图6可知,三种钢锭在不同部位的夹杂物分布具备一致性。在帽口部位,以中等尺寸夹杂物为主,细小和大型夹杂物相对较少;在锭身中段部位以细小夹杂物为主,中等尺寸夹杂物约为前者的1/3~1/2,超过100μm的夹杂物极少;锭尾以大型夹杂物为主,其中大部分尺寸在50μm以上。三种钢锭第二阶段夹杂物的总数少于第一阶段。

三者的区别有3点。第一,就总的夹杂物数量而言,在第一阶段钢锭B和C高于钢锭A,在第二阶段则相反,说明存在渣膜时锭尾圆角会增加对钢液的污染,不存在渣膜时锭尾圆角则会降低对钢液的污染;在第一阶段,钢锭B夹杂物总数约等于钢锭C,在第二阶段则略高于钢锭C,说明较大的圆角对夹杂物分布的影响更强。第二,钢锭B和C在第二阶段大型夹杂物明显减少,其中钢锭C减少更多,0-10μm的夹杂物增多,同时夹杂物总数减少,说明钢锭C总体要优于其他两个。第三,第一阶段钢锭C的大型夹杂物数量较第二阶段钢锭C、第一阶段钢锭A和B要高,验证图3中宏观统计得出的矛盾结果。上述三点描述与图5显示的结果相同。因此可推测,彻底去除锭模内部的渣膜和一定的圆角对钢锭大型夹杂物的控制是有利的。为验证对渣膜的推测,对两个阶段钢锭C尾部的夹杂物种类和来源进行详细分析。

3.3 夹杂物类型及来源分析

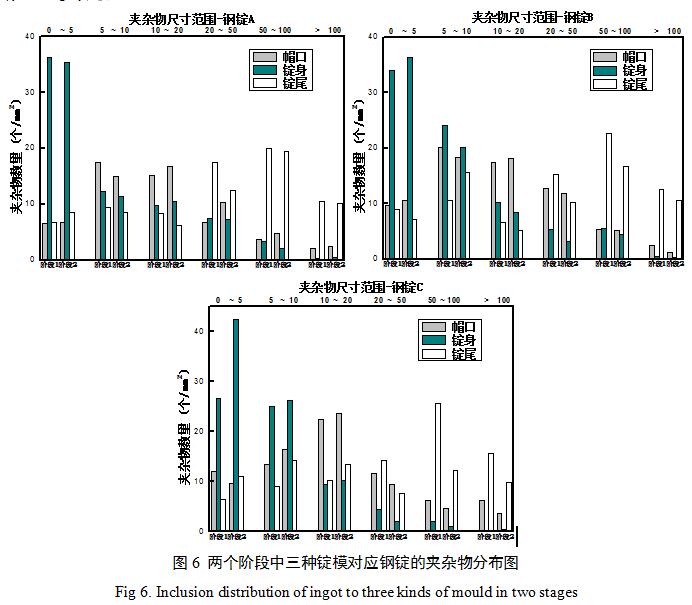

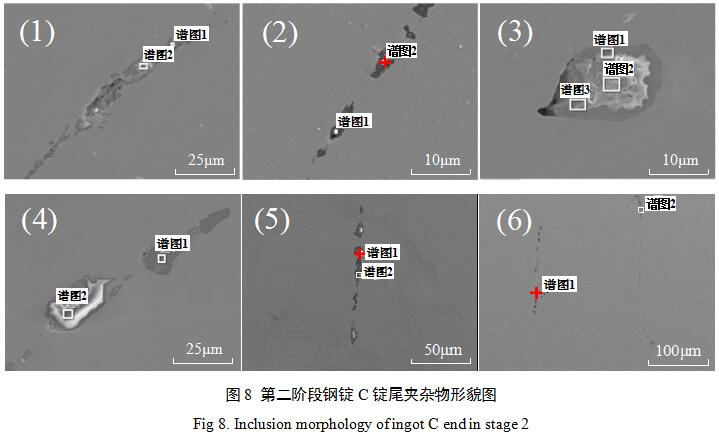

取两个阶段钢锭C尾部的金相样品共2个,利用扫描电镜和能谱分析仪检测分析夹杂物的形貌和成分。表4为第一阶段钢锭C尾部夹杂物的分析结果,与图7对应;表5为第二阶段钢锭C尾部夹杂物的分析结果,与图8对应。编号含义为:小图编号-图内谱图编号。

表4 第一阶段钢锭C锭尾的夹杂物成分(质量分数)

Table 4. Inclusion composition of ingot C end in stage 1 (%)

编号 | MgO | Al2O3 | CaO | CaS | MnS | SiO2 | TiN |

1-1 | 31.53 | 68.47 | 0 | 0 | 0 | 0 | 0 |

1-2 | 31.39 | 68.61 | 0 | 0 | 0 | 0 | 0 |

2-1 | 1.12 | 25.33 | 1.44 | 0 | 30.11 | 39.70 | 2.31 |

2-2 | 0 | 73.66 | 0 | 0 | 0 | 22.46 | 3.88 |

3-1 | 42.35 | 0.31 | 0 | 0 | 20.23 | 33.45 | 3.65 |

3-2 | 0 | 31.67 | 1.6 | 0 | 25.85 | 36.75 | 3.65 |

3-3 | 0 | 51.88 | 0 | 0 | 14.12 | 30.22 | 3.78 |

4-1 | 0 | 0 | 0 | 0 | 0 | 100 | 0 |

4-2 | 0 | 1.7 | 0 | 0 | 2.56 | 95.74 | 0 |

4-3 | 0 | 4.43 | 0 | 0 | 7.36 | 88.21 | 0 |

5-1 | 0 | 0 | 0 | 0 | 0 | 100 | 0 |

5-2 | 0 | 0.39 | 0 | 0 | 0 | 99.61 | 0 |

6-1 | 0 | 0.41 | 0 | 0 | 0 | 99.59 | 0 |

第一阶段钢锭C锭尾的夹杂物种类主要分三类:1)Al2O3-MgO夹杂;2)含SiO2的夹杂,包括单纯的SiO2、Al2O3-SiO2和MgO-SiO2;3)含TiN或MnS的2)和3)中的夹杂。1、4、5、6号夹杂物呈较浅的孔洞,存在含SiO2的脆性夹杂物,易导致锻造开裂。此外,其他夹杂物为含Al2O3或SiO2的脆性夹杂物,塑性夹杂物极少。

表5 第二阶段钢锭C锭尾的夹杂物成分(质量分数)

Table 5. Inclusion composition of ingot C end in stage 2 (%)

编号 | MgO | Al2O3 | CaO | CaS | MnS | SiO2 | TiN |

1-1 | 24.98 | 73.91 | 1.11 | 0 | 0 | 0 | 0 |

1-2 | 19.23 | 76.02 | 2.2 | 0.35 | 0 | 1.5 | 0 |

2-1 | 25.90 | 73.76 | 0 | 0.34 | 0 | 0 | 0 |

2-2 | 17.77 | 49.61 | 0.08 | 28.67 | 3.88 | 0 | 0 |

3-1 | 4.65 | 37.49 | 39.30 | 4.96 | 0 | 13.60 | 0 |

3-2 | 15.13 | 56.16 | 22.26 | 0.53 | 0 | 5.5 | 0 |

3-3 | 0 | 29.38 | 43.38 | 13.52 | 0 | 13.72 | 0 |

4-1 | 6.5 | 72.57 | 20.95 | 0 | 0 | 0 | 0 |

4-2 | 30.06 | 68.72 | 0 | 0 | 1.23 | 0 | 0 |

5-1 | 3.85 | 68.54 | 0 | 14.16 | 13.45 | 0 | 0 |

5-2 | 5.6 | 73.14 | 10.20 | 11.06 | 0 | 0 | 0 |

6-1 | 0 | 0 | 0 | 0 | 28.34 | 0 | 72.66 |

6-2 | 0 | 0 | 0 | 0 | 26.21 | 0 | 73.79 |

第二阶段钢锭C锭尾的夹杂物种类主要分两类:1)Al2O3-MgO夹杂为主,含有CaO或硫化物CaS、MnS;2)TiN-MnS夹杂。同样存在较浅的孔洞,但孔洞中的夹杂物为Al2O3-MgO;此外还存在部分TiN-MnS塑性夹杂,随锻造延展。两个阶段夹杂物类型最典型的区别在于第一阶段存在大量的含SiO2的夹杂。SiO2可能来源于渣膜,而渣膜成分则来源于周转过程中保护渣、夹杂物在模壁上的沉积。实验所用的保护渣及渣膜成分如表5所示,耐火材料成分如表6。

表6 实验用保护渣及模壁渣成分(质量分数)

Table 6. Composition of covering slag and solid mould flux film in the experiment

名称 | MgO | Al2O3 | CaO | S | MnO | SiO2 | TiO2 | R |

保护渣 | 6.0~7.7 | 28.3~33.7 | 43.8~53.8 | 0.65~0.95 | 0.02~0.05 | 4.1~8.5 | 0.07~0.11 | 5.8~11.0 |

渣膜 | 1.1~1.7 | 9.1~13.5 | 19.3~29.7 | - | - | 48.1~68.6 | - | 1.7~3.3 |

表7 耐火材料成分(质量分数)

Table 7. Refractory composition in the experiment

名称 | MgO | Al2O3 | CaO | TiO2 | Fe2O3 | SiO2 | |

浇钢砖 | 新砖 | 0.36~0.40 | 75.91~76.13 | 0.25~0.32 | 3.40~3.50 | 1.30~1.60 | 18.3~18.4 |

中心砖-旧 | 0.21~0.23 | 62.8~63.3 | 0.20~0.23 | 2.70~2.80 | 1.45~1.62 | 32.0~32.5 | |

中注管-旧 | 0.20~0.25 | 62.5~63.3 | 0.25~0.26 | 2.80~2.90 | 1.35~1.46 | 31.4~32.4 | |

平板砖-旧 | 0.36~0.40 | 75.91~76.13 | 0.25~0.32 | 3.40~3.50 | 1.30~1.60 | 18.3~18.4 | |

由表6,保护渣和渣膜成分的明显差异:渣膜比保护渣含有更多的SiO2。由表7,用过的浇钢砖成分与新的浇钢砖相比,SiO2降低使Al2O3升高,砖中的Al2O3未大量流失。对比表5和表6的数据发现,渣膜中的Al2O3含量比保护渣和浇钢砖都要低,而钢中的Al2O3较普遍,说明保护渣中的Al2O3部分进入钢液中形成脆性夹杂物;耐火材料中的SiO2在浇注时进入钢液,大部分在渣膜上沉积,如不去除渣膜,钢锭中含SiO2的夹杂物会变多。

可知,采用合理的锭尾圆角和除去渣膜能控制含SiO2的夹杂,但在浇注时仍然会产生大型的脆性夹杂。因所用保护渣成分的特殊性,可主要通过控制脆性夹杂物的数量和尺寸来控制钢锭质量。而钢锭尾部的凝结冷却顺序对夹杂物控制有重要影响,通过对钢锭尾部凝固进行数值模拟来说明。

3.4 数值模拟分析

通过图9比较模型锭尾底部和侧面节点的温度变化趋势,发现三种模型的整体变化趋势是一致的,均为下降-上升-下降,符合钢液凝固的机理。此外,在钢液初步凝固之前,侧面节点的温度要高于底面;初步凝固之后,则相反。

但局部的差距在于:第一,模型a的点1在凝固时温度迅速降低到钢液液相线以下固相线以上(该钢种液相线为1508℃,固相线为1437℃),然后迅速回升后缓慢冷却;而点2一直保持在钢液液相线以上。模型b和c在开始凝固时温度下降幅度较小,并始终高于液相线。第二,三种模型的锭尾钢液初步凝固是在600s左右;其中c最慢(慢100s左右),a最快;模型a的点1因为在初期温度低于固相线,因此可能较早的凝固出一定程度的坯壳。第三,模型a和c在凝固中,侧面的点(点2、6)会后于底面的点(点1、5)凝固;模型b可能出现侧面的点(点4)先于底面的点(点3)凝固(快100s左右)。第四,在1437℃到1508℃之间时,温降速率为:点1> 点3 >点5,点2> 点4 >点6,模型c传热速度最慢,可能是因为锭尾局部厚度变化所致。

以上说明,模型c(R=150mm)的凝固趋势为从下到上;模型a(R=0)的凝固趋势虽然也是从下到上,但液相线之后点1和点2的温差较小(10℃左右),卷渣上浮可能不太理想;模型b在卷渣的情况下,则有可能造成比模型a更差的效果。模拟结果与前面测试内容相符,验证关于模型b和c的讨论。

4 结论

保护渣在浇注过程中的变化及造成的影响:

(1)在钢锭浇注的过程中,保护渣熔化并填充在钢液和模壁之间,同时吸附耐火材料中损失的SiO2形成新的渣层;冷却后形成固态渣膜,并在下一次的浇注中部分熔损,从而成为新的钢中夹杂物来源(含SiO2夹杂物);

(2)本次浇注加入的保护渣也会部分熔损,熔损的这部分有一定比例进入钢液中——本例主要是指Al2O3、MgO、CaO等成分,并在凝固的过程中形成相应的夹杂物。当这些夹杂物足够多,会聚集成较大型的夹杂物,甚至形成皮下夹渣。

锭尾圆角在浇注过程中的作用及产生作用的原因:

(1)锭尾圆角有利于锭尾钢液的从下至上的凝固,有序的凝固有利于减少钢锭的组织缺陷,本例中采取较大的圆角(R=150)效果更好。最好的状况是在去除固态渣膜的情况下,钢液可以按照从下到上的顺序凝固,否则卷入的杂质无法上浮进而滞留在组织中,使夹杂物的数量增多、尺寸增大。也就是说如果不去除模壁上的渣层,圆角会造成相对没有圆角时的更差的结果。

(2)产生这样的作用的原因有两点:1)圆角虽然会延长锭尾钢液凝固时间,但这样的结构产生的钢液回旋会席卷保护渣至钢液内部,也会冲刷渣膜使更多的杂质脱离,从而让夹杂物的数量超过无圆角的状况。2)而锭尾钢液在不断凝固,钢液的粘度在缓慢增加,使夹杂物能够上浮的时间有限;当混入的夹杂物数量太多时,大部分夹杂物无法充分上浮,最终被凝固的钢液固定在离模壁不远的地方;这也是形成皮下夹渣的原因。

参考文献

[1] 孟凡钦编.钢锭浇注与钢锭质量[M]. 北京: 冶金工业出版社, 1994.

[2] 田代晃一.钢锭模设计对大型锻造钢锭的凝固和内部质量的影响[J]. 铁&钢, 1981,67(1).

[3] 陈锦泉.提高钢锭成坯率的探讨[J]. 武钢技术, 1990,5:21-27.

[4] 余连权.大型钢锭尾部横裂纹成因及解决办法[C]. 2012年钢锭制造技术与管理研讨会论文集, 2012,108-112.

[5] Kemal Kapetanovié, Zakri Pa alicé, Radovanka uréié, 张明芳(译). 大型锻造钢锭中氧化物夹杂的研究[J]. 大型锻铸件, 1982.02.015: 58-65.

[6] 邓德庸. 炮弹钢的锭尾夹杂物[J]. 物理测试, 1988.06.011: 37-39+20.

[7] Changlin Yang, Guanghua Wen, Qihao Sun, Ping Tang. Evolution of Temperature and Solid Slag Film During Solidification of Mold Fluxes[J]. Metallurgical and Materials Transaction B, 2017, 48(2): 1292-1307.

[8] Dae-Woo Yoon, Jung-Wook Cho, Seon-Hyo Kim. Assessment of heat transfer through mold slag film considering radiative absorption behavior of mold fluxes[J]. Metals and Materials International, 2015, 21(3): 580-587.

- 上一篇:高炉联合软水密闭循环系统工程实践 下一篇:浅析邯宝1号高炉生产现状

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页