EAF-LF和EAF-LF-VD工艺对比分析

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

EAF-LF和EAF-LF-VD工艺对比分析黄明 汪艳锋(唐山钢铁集团重机装备有限公司;河北钢铁集团唐钢公司,河北唐山 063300) 摘 要:本文通过对唐山钢铁集团重机装备有限公司的EAF-LF和EAF-LF…

EAF-LF和EAF-LF-VD工艺对比分析

黄明 汪艳锋

(唐山钢铁集团重机装备有限公司;河北钢铁集团唐钢公司,河北唐山 063300)

摘 要:本文通过对唐山钢铁集团重机装备有限公司的EAF-LF和EAF-LF-VD两种工艺生产实际进行统计,从工艺角度对统计数据进行分析对比,得出两种工艺之间的差别。

关键词:EAF-LF;EAF-LF-VD;工艺;对比

The comparison and analysis between EAF-LF Process and EAF-LF-VD Process

HUANG Ming,WANG Yanfeng

(Tang Shan Iron and steel Group Heavy Machinery & Equipment Co.Ltd.;HBIS Group Tangsteel Company ,Tangshan 063300)

Abstract: This articles mainly through statistic the two kinds of production actual data between EAF-LF Process and EAF-LF-VD Process for Tang Shan Iron and steel Group Heavy Machinery & Equipment Co.Ltd., from Process view to compare and analyze, then obtain the differences between these two kinds of Processes.

The key word: EAF-LF EAF-LF-VD Process Comparison

1 前言

唐钢重机公司冶炼设备主要有:一座45吨高功率电弧炉,额定容量40T,平均出钢量45T,炉壳直径4600mm,炉壳高度3000mm,主变压器容量16000KVA;一座45吨LF精炼炉,变压器额定容量6300KVA,氩气耗量300L/min;一座45吨VOD精炼炉,氩气耗量260L/min,蒸汽耗量8.3t/h。其设备主要用于生产铸件和钢锭,本文主要通过统计公司现行的两种工艺流程(EAF-LF和EAF-LF-VD)在钢锭生产中的数据来对比分析两种工艺生产间的工艺效果差别。

2 工艺分析

通过对生产实践过程中的跟踪记录唐钢重机部分生产数据来分析两种工艺流程下纯净度及合金吸收率的影响情况,进而比较出EAF-LF工艺流程和EAF-LF-VD工艺流程之间的差异。

2.1 纯净度分析

目前,我国钢铁生产总量已经是世界第一,已经成为世界产钢大国,但与一些世界主要发达产钢国家相比,在品种结构、产品质量等方面还有不小的差距, 从主要依赖进口解决的产品分析,其使用性能不能满足要求的主要问题集中在钢的纯净度上。

高纯净钢要求钢水有超高的洁净度(低全氧量、低夹杂)、超低的夹杂元素(S、P、H、N)。因此本文通过对生产实践过程中的跟踪记录来分析精炼各个工艺阶段对纯净度各个要求的影响情况,比较出电炉-LF工艺流程和电炉-LF-VD工艺流程之间的差异,得出提高钢水纯净度精炼工艺。

2.1.1 钢水洁净度分析

洁净钢是指对钢中非金属夹杂物(主要是氧化物、硫化物)进行严格控制的钢种,这主要包括:钢中总氧含量低,非金属夹杂物数量少、尺寸小、分布均匀、脆性夹杂物少以及合适的夹杂物形状。以下就从全氧和夹杂物含量两方面来分析钢水的洁净度。

2.1.1.1 全氧分析

钢中全氧含量[1]包括自由氧和化合氧,自由氧是指溶解于钢液中的氧,化合氧是指存在于钢中各种氧化物中的氧,而全氧的提高有利于钢种机械性能的提高。从跟踪记录发现,各工艺阶段总氧T[O]如表1所示:

表1 各工艺阶段总氧T[O]变化情况 %

LF处理前 | LF处理后 | LF前→后脱氧率 | VD处理后 | LF→VD脱氧率 |

58×10-6 | 44×10-6 | 24.14 | 15×10-6 | 65.91 |

由上表可以看出,LF、VD对全氧的脱除效果比较明显,VD相对LF脱氧效率高出许多,并把全氧量控制在一个较低的范围内,这对钢水的洁净度非常重要。

2.1.1.2 钢水夹杂物分析

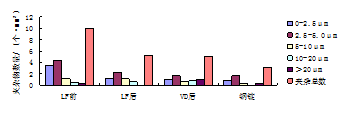

钢水非金属夹杂物也是影响钢水洁净度的因素之一,有资料表明[2]:氧在钢中的主要有害作用是通过夹杂物的行为表现出来的。夹杂物的减少有利于提高钢的机械性能、减少易使钢在压延过程产生裂纹和钢材产生各向异性、提高钢的疲劳寿命。通过对跟踪炉次各阶段试样进行分析,统计得出图1所示的各工序钢中显微夹杂物的数量和尺寸分布:

图1 各工序钢中显微夹杂物的数量和尺寸分布

则由上述的数据可以结论:电炉-LF过程中显微夹杂物的降低比较明显,LF-VD过程中夹杂物的数量基本保持稳定,VD后稍微有所降低。

由以上两种分析可以得出, EAF-LF-VD相对EAF-LF全氧明显降低,夹杂物的总数略有降低,其中大颗粒夹杂物降低明显,小颗粒夹杂物有所升高。在总量相同的情况下,钢中的大颗粒夹杂物相对于小颗粒夹杂物对钢的危害较大。因此,可以说在经过VD精炼后,钢种的洁净度得到了提高。

2.1.2 脱氢[3]效率分析

氢对钢有着氢致裂缺陷危害,即钢中[H]引起钢材开裂的现象,广义上的氢致裂还包括氢引起钢材的各种损伤及对钢材性能的恶化。可见降低钢中氢含量有利于钢种的质量的提高,通过现场采集数据,对电炉-LF-VD工艺流程中VD工艺前后氢含量的变化进行测定,总结不同含碳量典型钢种脱气前后的氢含量及其脱氢率如表2所示:

表2 不同含碳量典型钢种VD脱气前后的氢含量及其脱氢率

钢种 | 真空前的氢含量 ( ×10-6) | 真空后的氢含量 ( ×10-6) | 脱氢率( %) |

高碳 | 7.6 | 1.5 | 80.26 |

中碳 | 7.3 | 1.6 | 78.08 |

低碳 | 6.93 | 1.6 | 76.91 |

平均值 | 7.28 | 1.57 | 78.42 |

从上表所示可以看出,通过VD的真空精炼,氢含量明显下降。随碳含量下降的,脱氢率有所下降,但最低值仍然保持76.91%。因此,通过VD的真空精炼,大大减少了氢对钢种的危害。同时,对于对氢含量要求比较严格的钢种,VD精炼重要性显得更为突出。

2.1.3 脱硫效率分析

硫在通常情况下是有害元素,会导致钢材晶间开裂,即产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。对焊接性能不利,它不但导致焊缝产生热裂,而且在焊接过程中容易后成SO2气体,使焊缝产生气孔和疏松。它还降低钢材耐腐蚀性。因此,对于一般钢材而言降低硫含量,有利于钢种质量的提高。

在生产实践中,通过对LF出站和VD进站含硫量分析,得出了如表3所示的结果:

表3 真空脱硫试验结果

钢种(炉数) | 真空前硫含量(%) | 真空后硫含量(%) | 真空脱硫率(%) |

42CrMo(8) | 0.010~0.034/0.018 | 0.005~0.020/0.010 | 13.04~61.54/42.58 |

45(7) | 0.013~0.036/0.021 | 0.005~0.018/0.010 | 30.43~77.27/54.44 |

37SiMn2MoV | 0.017 | 0.006 | 64.71 |

16Mn | 0.012 | 0.004 | 66.67 |

SSW-QIR | 0.020 | 0.007 | 65 |

42CrMoS4 | 0.022 | 0.007 | 68.18 |

35 | 0.018 | 0.009 | 50.00 |

20CrMnMo | 0.016 | 0.010 | 37.50 |

C45 | 0.020 | 0.005 | 75.00 |

平均 | 0.018 | 0.009 | 50.00 |

则由表可以看出,经过VD精炼,含硫量降低值在29-46%之间,表明VD精炼有着进行深脱硫,进一步净化钢水的作用。

2.2 合金元素回收率分析

电炉冶炼钢种中大部分为合金钢,合金料的加入量非常大,原料价格非常高。提高合金料的吸收率来减少合金料的加入量,降低生产成本,显得现实可行,也非常有必要。因此,通过生产实践过程中对LF、VD各阶段一些合金料的回收情况进行统计,得出了LF-VD精炼过程的合金元素回收率如表4所示:

表4 LF-VD精炼过程的合金元素回收率

精炼过程 | 硅的回收率/% | 锰的回收率/% | 钼的回收率/% | 高碳铬的回收率/% | 低碳铬的回收率/% |

LF | 71.5 | 92.12 | 93.68 | 91.62 | 95.6 |

VD过程中 | 71.87 | 92.64 | 96.36 | 94.05 | 95.9 |

VD后 | 96.55 | 94.46 | 96.60 | 95.25 | 92.7 |

则由上图可以看出,VD后相对于LF过程合金料的回收率,增加了2-25%,只有少数的合金原料在经过VD过程后,合金料回收率有所降低。因此,可以认为通过VD精炼提高了合金料的回收率,通过精细化操作,有利于降低合金料的加入量,从而降低生产成本。

3 结论

(1)钢水洁净度、脱氢、脱硫工艺的研究、比较,不难看出EAF-LF-VD工艺流程相对于EAF-LF工艺流程对钢水的洁净度、脱氢、脱硫方面有着进一步优化的作用,这说明VD炉精炼有利于钢水纯净度的提高,对提高钢水质量有着不可或缺的作用;

(2)VD对合金元素的回收率一般高于LF精炼,减少资源的消耗。

(3)VD精炼的实现对于生产高质量钢种,提高国内钢铁的整体质量有着重要的意义。

参考文献

[1] 高海潮.氢、氮、氧对钢的危害来源及对策[N].包头钢铁学院学报,1999年9月第18卷增刊.

[2] 黄希祜.钢铁冶金原理[M]. 北京:冶金工业出版社,2002.

[3] 虞明全.100t真空精炼炉脱氢工艺[J].上海金属,2000,(3):34-38.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页