基于CO2喷吹的炼钢流程洁净化冶炼技术

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

基于CO2喷吹的炼钢流程洁净化冶炼技术朱荣1,2 武文合1,2 刘润藻1,2 魏光升1,2 陈凤武3 邸权3(1.北京科技大学冶金与生态工程学院,北京100083;2.北京科技大学高端金属材料特种熔炼与制…

基于CO2喷吹的炼钢流程洁净化冶炼技术

朱荣1,2 武文合1,2 刘润藻1,2 魏光升1,2 陈凤武3 邸权3

(1.北京科技大学冶金与生态工程学院,北京100083;2.北京科技大学高端金属材料特种熔炼与制备北京市重点实验室,北京100083;3.唐山首唐宝生功能材料有限公司,河北唐山063100)

摘要:本文从目前炼钢流程洁净化冶炼面临的关键问题出发,分析了炼钢流程中引入CO2实现洁净化冶炼的理论依据,介绍了转炉、电弧炉、LF炉、RH炉中基于CO2的洁净化冶炼技术。将CO2应用于炼钢流程,既可以实现CO2的资源化循环利用,又可以在完成冶金功能的过程中提高钢液的纯净度,是一举两得的节能减排环保新技术,是对现有炼钢理论及工艺的大胆尝试和有益补充。

Technologies of Purification Production Based on CO2 Injection in Steelmaking Process

ZHU Rong1,2 WU Wenhe1,2 LIU Runzao1,2 WEI Guangsheng1,2 CHEN Fengwu3 DI Quan3

(1. Metallurgical and Ecological Engineering School, University of Science and Technology Beijing, Beijing 100083, China; 2. Beijing Key Laboratory of Special Melting and Preparation of High-End Metal Materials, Beijing 100083, China; 3. Tangshan Shoutang Baosheng functional materials Co. Ltd., Tangshan 063100, China)

Abstract: Based on the key questions of purification production in steel making process, this article analyzed the fundamental theories of purification production with introducing CO2 in steelmaking process, such as the purification production technologies in basic oxygen furnace (BOF), electric arc furnace (EAF), ladle furnace (LF), Ruhrstahl Hereaeus furnace (RH). The application of CO2 into steelmaking process is not only a method realizing the aim of resource utilization of CO2, but also a technology increasing the purity of molten steel in the process of accomplishing the metallurgical effect. It should noted that the the application of CO2 into steelmaking process is a double benefit technology with the effect of energy conservation and environmental protection, which is also a supplement of the theory and technology in steelmaking process at present.

1 引言

CO2作为一种弱氧化性气体,在炼钢温度下可与碳、硅、锰等元素发生氧化反应,并伴随着吸热或微放热效应[1]。经过十余年的发展,国内研究团队进行了CO2应用于炼钢工艺的基础理论与实验研究,先后开展了CO2喷吹炼钢的可行性实验研究,CO2-O2混合喷吹炼钢降低粉尘排放的基础及工业试验研究,系统利用CO2炼钢的综合能耗及CO2减排分析研究,转炉顶底复吹O2-CO2的工业化实验,验证了炼钢流程中应用CO2的可行性,实现了CO2在炼钢过程中的资源化循环利用,取得了良好的工业化应用效果,转炉顶底复吹CO2炼钢过程烟尘量减少了约19.13%,烟尘TFe降低了12.98%,炉渣铁损降低3.10%,吨钢增加煤气回收量大幅增加[2-8]。

随着国内产业结构升级加速,新旧发展动能接续转换,国内制造业发展势头强劲,我国正从制造业大国向制造业强国转变,对钢铁等基础材料的要求不断提高,因此作为产业链上游的炼钢流程必须朝着洁净化方向发展[9],在钢铁原材料的质量稳定性和一致性上发力,提高钢铁产品的整体质量水平。近年来,国内外在炼钢过程洁净化冶炼方面做出了大量有益探索,随着研究的不断深入,本团队尝试挖掘CO2在炼钢流程实现洁净化冶炼的潜力,开发了一系列相关技术。

本文从目前转炉、电弧炉炼钢工序中存在的问题出发,分析了将CO2引入炼钢流程实现洁净化冶炼的理论依据,介绍本团队近年来开发的基于CO2喷吹的炼钢流程的洁净化冶炼技术。

2 炼钢流程洁净化冶炼的关键问题

2.1 脱磷工艺

转炉冶炼前期,硅、锰等元素快速氧化,熔池快速升温,而从热力学角度分析,脱磷需要较低的熔池温度[10],因此在目前高供氧强度、快冶炼节奏的工艺下,不利于转炉脱磷反应的高效稳定进行;在双联炼钢脱磷转炉内,通常采用低流量供氧造渣控温,但炉内搅拌动力学条件较差,钢液过氧化严重导致炉渣发泡,脱磷速度及效率受到影响。对于电弧炉来讲,一方面炉料结构复杂导致钢中磷含量波动较大,另一方面由于电弧炉炉型自身的限制,熔池搅拌强度较低,脱磷反应动力学条件较差。目前电弧炉冶炼低磷或超低磷钢通常采用多次造渣、流渣操作,导致渣量大、渣中氧化铁含量高、冶炼周期长、吨钢成本高等问题[11]。

2.2 终点过氧化

终点成分稳定控制一直是炼钢工艺的难点,即保证出钢目标碳含量的情况下,防止钢液过氧化,使钢液碳氧积趋近平衡值[12]。实现该目的的有效途径是提高熔池搅拌强度,熔池搅拌强度一般包括氧气射流与熔池间动量传输所带来的的物理搅拌及熔池中碳氧反应生成CO气泡所带来的化学搅拌。转炉冶炼后期,钢液中碳元素含量较低,碳氧反应速率降低,钢液中CO气泡产生量减少,熔池搅拌强度变小,为保证冶炼后期熔池搅拌强度,目前通常采用高强度供氧方法,然而没有从根本上解决出钢钢水过氧化、渣中氧化铁含量较高、氧气利用率较低的问题。

2.3 钢中氮含量控制

除少量特定含氮钢种外,氮对于绝大多数钢种来说是有害元素,氮可引起钢的时效现象,生成高硬度、不变形的含氮夹杂物,当钢中氮含量较高时,还易形成气泡和组织疏松,降低钢的延伸率和断面收缩率[13]。电弧炉采用大功率供电熔化废钢时,电极放电产生的高温电弧电离附近空气中N2,致使钢液大幅吸氮;电弧炉原料轻薄废钢由于长时间暴露在空气中,导致电弧炉初始氮含量偏高,同时电弧炉炼钢过程熔清后熔池碳含量较低,熔池中产生的CO气泡少,导致冶炼过程脱氮能力较差。以上三方面原因导致电弧炉出钢钢液中氮含量偏高,一般在80-120ppm之间,是制约电弧炉洁净化发展的主要瓶颈[14]。

2.4 夹杂物数量控制

钢中非金属夹杂物主要是各类氧化物和硫化物,是由于脱氧、钙处理等各种物理、化学变化而形成的夹杂物。去除夹杂物的主要途径是采用钢包底吹惰性气体对钢水加强搅拌,促进尺寸小的夹杂物互相碰撞,直至聚合成较大尺寸的夹杂物,在钢液中上浮去除。在实际生产中,当采用底装透气砖的整体吹氩搅拌结构时,随着Ar流量的增大,而Ar压力也增大,容易造成钢液面的裸露,钢水二次氧化,导致钢水中的氧和氧化夹杂物增加,从而限制了搅拌强度的进一步增大[15]。如何在适当底吹流量情况下,进一步提高搅拌强度是目前钢包类精炼工序面临的挑战。

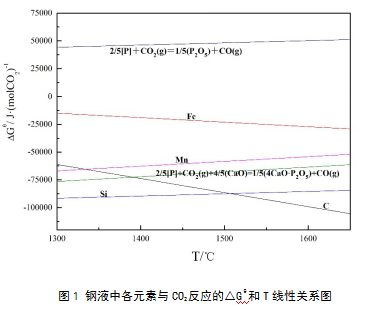

3 CO2引入炼钢流程实现洁净化冶炼的理论依据CO2在炼钢温度下具有弱氧化性,根据热力学计算可得到在炼钢温度范围内CO2与钢液中各元素反应的吉布斯自由能△Gθ及放热量,见图1及表1。

由图1可知CO2可与钢中碳、硅、锰发生反应,在氧化钙存在的情况下,CO2还可完成脱磷反应。

根据表1可知,相比于O2,CO2与钢液中碳、铁元素反应吸热,与硅、锰反应微放热,因此CO2可用于熔池温度调控,将射流火点区温度减低到约2100℃,为熔池提供良好的脱磷热力学条件。

元素 | 化学反应 | ΔGθ J·mol-1 | ΔGθ 1300~1650℃ |

C | O2 + [C]=CO2(g) | -419050+42.34T | <0 |

O2 + 2[C]=2CO(g) | -281160-84.18T | <0 | |

CO2(g) + [C]=2CO(g) | 137890-126.52T | <0 | |

Fe | O2(g) +2Fe(l)=2(FeO) | -458980+87.62T | <0 |

CO2(g) + Fe(l)=(FeO)+CO(g) | 48980-40.62T | <0 | |

Si | O2 + [Si]=(SiO2) | -804880+210.04T | <0 |

CO2(g) + 1/2[Si]=1/2(SiO2)+CO(g) | -123970+20.59T | <0 | |

Mn | O2 + 2[Mn]=2(MnO) | -824460+253.88T | <0 |

CO2(g) + [Mn]=(MnO)+CO(g) | -133760+42.51T | <0 | |

P | O2+4/5[P]+8/5(CaO)=2/5(4CaO·P2O5) | -845832+255.3T | <0 |

CO2(g)+2/5[P]=1/5(P2O5)+CO(g) | 13245+19.753T | >0 | |

CO2(g)+2/5[P]+4/5(CaO)=1/5(4CaO·P2O5)+CO(g) | -144446+43.22T | <0 |

同时CO2与钢液中碳反应生成两倍体积的CO气体,与其他元素反应在生成氧化物的同时还可以生成一倍体积的CO气体,而在氧化相同数量的碳元素时,O2只能产生0.5倍的CO气体,与其他元素反应则全部生成氧化物,因此将CO2应用于炼钢过程可生成相对较多的气体,气泡的产生会有效改善熔池动力学条件,增强熔池搅拌强度。

4 CO2在转炉中的洁净化冶炼技术4.1 转炉炼钢高效深脱磷技术

目前转炉脱磷工艺中单渣法前期升温快,影响脱磷效率及稳定性;双渣法脱磷动力学条件差且易影响生产节奏,国内研究人员基于CO2的弱氧化性、控温特性及强搅拌能力,通过调节CO2-O2混合比例,将射流火点区温度降低至约2100℃,有效控制熔池温度,通过调整CO2-O2混合比例与渣系配合,保证最佳的脱磷热力学条件及泡沫渣效果,开发了一种利用CO2在双联转炉中提高脱磷效率的方法[17],冶炼过程中脱磷炉顶吹O2-CO2混合气体,解决脱磷转炉低流量供氧造渣控温导致的熔池搅拌强度差的问题,在脱碳炉顶吹CO2-O2混合气体进一步深脱磷,通过实时动态调整O2-CO2混合比例控制熔池升温速度,解决脱碳转炉大流量供氧条件下熔池升温过快的问题,为脱磷反应提供良好的热力学条件;本方法利用CO2气体的弱氧化性和强搅拌能力,进一步挖掘了双联脱磷转炉的潜力,实现了高效深脱磷的目标。

4.2 转炉终点氧、氮含量控制技术

针对转炉终点钢液过氧化及渣中氧化铁过高的问题,国内研究人员基于CO2的弱氧化性及化学强搅拌能力,开发了基于CO2喷吹的渣-钢氧含量控制技术,在转炉冶炼过程中,顶吹O2-CO2混合气体,冶炼后期提高O2-CO2混合气体中CO2气体比例,在保证冶炼后期钢液脱碳所需供氧强度的同时保持气体射流搅拌强度,同时全程底吹CO2气体。在30t转炉进行顶底复吹CO2炼钢试验,渣中(FeO)含量降低了3.97%,并将该技术推广至300吨顶底复吹转炉,终点碳氧积下降明显[18]。

目前转炉出钢氮含量一般在30ppm左右,但仍不满足超深冲IF钢等高等级钢种对成品氮含量小于15ppm的要求,如何在转炉流程进一步深脱氮是转炉洁净化冶炼面临的主要难题。

氩气价格要远高于氮气,因此在生产实际中从降本节支角度考虑,目前转炉底吹制度通常为前中期底吹氮气,后期底吹Ar。由于底吹氮气的引入,从源头上增加了钢中氮的来源,无法将钢中氮含量降低至极限值,因此国内研究团队提出转炉冶炼过程全程底吹CO2气体。一方面CO2气体在钢液中与碳等元素反应生成大量微小气泡,为氮元素脱除生成氮气提供了异质形核核心,降低氮气气泡生成形核功;其次CO2在自然界中储量丰富,性质稳定易制取、价格低廉且便于运输;此外,国内研究团队针对底吹CO2对底吹原件性能、寿命的影响开展了中试及工业化试验,证明了底吹气体介质CO2不影响底吹原件正常使用性能,同时还能够降低底吹元件的侵蚀速度,提高底吹元件的工作寿命,工业试验证明,采用顶吹复吹O2-CO2后,钢液终点氮含量平均为12ppm [18-20]。

5 CO2在电弧炉中的洁净化冶炼技术

5.1 电弧炉炼钢高效深脱磷技术

传统电弧炉炼钢造渣脱磷过程存在化渣速度较慢、熔池搅拌强度不足、渣钢间传质及脱磷反应速度慢等问题,冶炼过程脱磷效果差,难以满足冶炼过程高效脱磷的要求。同时,电弧炉冶炼后期钢水“回磷”严重,终点钢水磷含量偏高。针对以上问题,国内研究人员提出了提出并开发了电弧炉熔池内气-固喷吹洁净化冶炼新工艺[21-22]。将传统熔池上方喷粉方式移到熔池下方,使用以CO2为主要载气向炉内喷射碳粉和石灰粉实现电弧炉高效洁净化冶炼,冶炼前期,利用CO2-O2或空气向熔池内部喷射碳粉,加速废钢熔化,实现快速熔清的同时提高熔清碳含量;冶炼后期向电弧炉熔池内部输入CO2-石灰粉高速粉气流,剧烈冲击搅拌炼钢熔池,使脱磷粉剂直接与钢液充分接触,为熔池脱磷反应提供良好的热力学和动力学条件,以提高电弧炉炼钢过程脱磷效率,降低脱磷剂等造渣料消耗,提升冶炼过程脱磷率和终点钢水质量,降低生产成本。

5.2 电弧炉炼钢脱氮技术

基于在转炉全程底吹CO2的良好应用效果,国内研究团队提出将CO2引入电弧炉底吹技术领域,采用CO2替代Ar作为电弧炉底吹介质,开发了CO2-Ar动态底吹技术[23-24]。研究发现,在冶炼前中期脱碳反应较为剧烈时,电弧炉底吹CO2的搅拌能力是底吹Ar的两倍,促进了钢液中氮元素传质与异质形核脱除,理论计算得底吹CO2、Ar时脱氮反应速率常数分别为1.15m/s、0.12m/s。与传统工艺电弧炉相比,使用该技术的电弧炉冶炼终点钢液氮含量降低20ppm以上,同时该技术还可有效减缓电弧炉底吹透气砖侵蚀速度,延长底吹寿命至1000炉以上,相比与成本较高的Ar,采用CO2作为底吹介质可进一步降低电弧炉冶炼成本。

6 CO2在精炼中的洁净化冶炼技术

6.1 LF底吹CO2技术

钢包底吹精炼是提高钢液质量的重要手段之一,对于均匀钢液成分及温度,更有效地脱硫、去夹杂都有重要的意义。目前,在LF炉精炼过程中主要使用Ar作为底吹气体,Ar作为惰性气体在钢液中不反应,底吹流量过大易在钢包中形成气泡柱,吹破渣面导致钢液二次氧化。与底吹Ar不同,LF炉底吹CO2时会有少量CO2与钢液中[C]反应而产生CO,生成的CO气泡弥散在钢液中,可实现在不增加底吹流量的条件下,提高搅拌功率,维持钢包液面平稳,有利于夹杂物的上浮及脱硫反应,可进一步提高钢水洁净度。基于以上考虑,本研究团队在国内钢厂LF炉冶炼不同钢种时分别底吹Ar及CO2进行对比试验[25-26]。结果表明:同等底吹气量下,底吹CO2具有更好的搅拌效果,且CO2在钢液中停留的时间较短,不会造成钢液元素的氧化。脱硫率由49.7%提高到65.1%,炉渣平均(FeO)质量分数均小于0.5%,满足精炼过程对炉渣氧化性的要求。钢液中夹杂物的种类、形貌和组成变化较小,夹杂物当量密度减小,钢液洁净度明显提高。

6.2 CO2替代Ar作为RH上升气技术

RH是现代化钢厂的重要二次精炼设备,主要依靠钢包上部真空室和上升管中提升气共同作用实现钢包在真空室中循环流动。RH采用CO2代替Ar作为提升气,从原理上看:RH采用CO2代替Ar作为提升气有更好的搅拌能力,加快了钢液的循环流动,促进了脱气反应的进行;同时,喷吹CO2可以脱去一定量碳,喷吹相同气量的CO2可以脱除70ppm以上的[C],而且通过喷吹CO2不会造成钢水的过氧化,即不会增加[O],这种优越性为进一步冶炼超低碳钢提供了可能[27]。

随着新一代汽车用钢材料的发展,钢中的碳含量已达到小于0.003%的水平,并且有着更进一步降低的趋势,为了获得碳含量小于0.003%,甚至更低的超低碳钢,RH精炼承担着深脱碳的重任,然而在RH精炼脱碳到一定程度后碳氧反应缓慢,为此只能提高真空度、延长处理时间,以及加强吹氧等方式。这些措施要么对碳氧反应的促进作用不明显,碳含量的降低变得困难;要么对设备的要求十分苛刻;或者是造成[O]增加的不良后果等。而RH采用CO2代替Ar作为提升气却能弥补这些不足。

7 总结与展望将CO2应用于炼钢流程,既可以实现CO2的资源化循环利用,又可以在完成冶金功能的过程中提高钢液的纯净度,是一种绿色化、低成本、高效率、易实现的洁净化冶炼新技术,是一举两得的节能减排环保工艺,有助于目前炼钢技术的完善及工艺优化,符合钢铁工业绿色化、洁净化的发展方向,具有较强的推广应用价值及前景。

参考文献

[1] 李智峥,朱荣,刘润藻,王雪亮,李强.CO2的高温特性及对炼钢物料和能量的影响研究[J].工业加热,2015,44(06):27-29+33.

[2] 尹振江,朱荣,易操,陈伯瑜,汪灿荣,柯建祥.应用COMI炼钢工艺控制转炉烟尘基础研究[J].钢铁,2009,44(10):92-94.

[3] 靳任杰,朱荣,冯立新,尹振江.二氧化碳-氧气混合喷吹炼钢实验研究[J].北京科技大学学报,2007(S1):77-80.

[4] 吕明,朱荣,毕秀荣,林腾昌.二氧化碳在转炉炼钢中的应用研究[J].北京科技大学学报,2011,33(S1):126-130.

[5] 易操,朱荣,尹振江,侯娜娜,陈伯瑜,汪灿荣,柯建祥.基于30t转炉的COMI炼钢工艺实验研究[J].过程工程学报,2009,9(S1):222-225.

[6] 宁晓钧,尹振江,易操,朱荣,董凯.利用CO2减少炼钢烟尘的实验研究[J].炼钢,2009,25(05):32-34.

[7] 朱荣,易操,陈伯瑜,汪灿荣,柯建祥.应用COMI炼钢工艺控制炼钢烟尘内循环的研究[J].冶金能源,2010,29(01):48-51.

[8] 毕秀荣,刘润藻,朱荣,吕明.转炉炼钢烟尘形成机理研究[J].工业加热,2010,39(06):13-16.

[9] 朱荣,魏光升,唐天平.电弧炉炼钢流程洁净化冶炼技术[J].炼钢,2018,34(01):10-19.

[10] 王新华. 钢铁冶金:炼钢学[M].高等教育出版社, 2007.

[11] 李士琦. 我国电弧炉炼钢技术进展[N]. 世界金属导报,2010-11-16(011).

[12] 边吉明,袁天祥,罗伯钢,张丙龙,田志红.首钢京唐降低转炉终点碳氧积控制技术[J].中国冶金,2015,25(07):33-36.

[13] 唱鹤鸣. 感应炉熔炼与特种铸造技术[M].治金工业出版社, 2002.

[14] 李晶,傅杰,周德光,严月祥.现代电弧炉流程钢液氮控制的试验研究[J].钢铁,2003(03):13-14+20.

[15] 李晶. LF精炼技术[M]. 冶金工业出版社, 2009.

[16] 张家芸. 冶金物理化学[M]. 冶金工业出版社, 2004.

[17] 朱荣,李智峥,王雪亮,李强,刘润藻,董凯,马国宏. 一种利用CO2在双联转炉中提高脱磷效率的方法[P]. 北京:CN104928439A,2015-09-23.

[18] 张丙龙. 300t转炉CO2-O2混合喷吹炼钢试验研究[N]. 世界金属导报,2018-01-02(B03).

[19] 董凯,朱荣, 杨凌志, 等. 一种提高电弧炉底吹透气砖寿命的控制方法[P]. 发明专利, ZL 201410162784.8, 2014.

[20] 王雪亮,朱荣,李强,朱益强.底吹二氧化碳对炼钢工艺及透气砖影响研究[J].工业加热,2017,46(03):31-32+36.

[21] 董凯, 魏光升, 朱荣, 等. 一种电弧炉炼钢脱磷方法[P]. 发明专利, ZL201610312880.5, 2016.

[22] 朱荣, 魏光升, 董凯, 等. 一种全废钢电弧炉洁净化快速冶炼方法[P]. 发明专利申请, ZL201710678453.3, 2017.

[23] 李智峥, 朱荣, 刘润藻,等. 炼钢过程底吹气体的冶炼效果对比[J]. 钢铁, 2016, 51(9):40-45.

[24] 王欢,朱荣, 刘润藻, 等.二氧化碳在电弧炉底吹中的应用研究[J].工业加热,2014, 43(2):12-14.

[25] Y. Gu, H. Wang, R. Zhu, et al. Study on Experiment and Mechanism of Bottom Blowing CO2 During the LF Refining Process[J]. Steel Research International, 2014, 85(4): 589-598.

[26] 董凯, 朱荣, 刘润藻,等.LF炉底吹CO2气体对钢液质量影响及透气砖侵蚀的研究[J].北京科技大学学报,2014, 36(S1):226-229.

[27] 朱益强,朱荣,王雪亮.CO_2作为RH提升气体的热力学分析[J].工业加热,2017,46(06):7-8+14.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页