预应力钢丝及钢绞线生产断裂分析

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

预应力钢丝及钢绞线生产断裂分析温国栋(天津荣程联合钢铁集团有限公司,天津 300352) 摘 要:通过宏观形貌和显微组织观察,分析了预应力钢丝及钢绞线生产过程中常见的断裂问题,包括(近…

预应力钢丝及钢绞线生产断裂分析

温国栋

(天津荣程联合钢铁集团有限公司,天津 300352)

摘 要:通过宏观形貌和显微组织观察,分析了预应力钢丝及钢绞线生产过程中常见的断裂问题,包括(近)表面异常显微组织导致的原材料盘条断裂、表面裂纹导致的半成品断裂以及网状渗碳体和马氏体导致的笔尖状断裂。笔者认为,针对盘条质量、时效结果以及外部因素等方面中的具体过程进行控制,可以有效的避免断裂的重复出现。

关键词:异常显微组织,表面裂纹,网状渗碳体和马氏体,断裂

Analysis of Fracture in Process of Producing

Prestressed Wire and Strand

WEN Guo-dong1

(Rockcheck Steel Group Co., Ltd, Tianjin 300352, China)

Abstract: According to observation of macrostructure and microstructure, the author analyzed the common problems of fracture in process of producing prestressed wire and strand, including fractures because of abnormal microstructure close to or on the surface of the wire rod, surface crack of the semi-finished product and network cementite and martensite, which led to the cuspidate fracture. The author considered that, controlling the specific processes of wire rod quality, aging result and external factors, can avoid the repeated fractures effectively.

Key words: abnormal microstructure, surface crack, network cementite and martensite, fracture

预应力钢丝及钢绞线的生产是冷加工过程,原材料盘条经酸洗、磷化、皂化后开始放线拉拔,拉拔道次及形式(光面、螺旋肋、刻痕)根据成品要求确定,再经稳定化处理后(钢绞线还有捻股过程)收集为成品。

1 断裂问题检验分析

1.1 拉拔前断裂

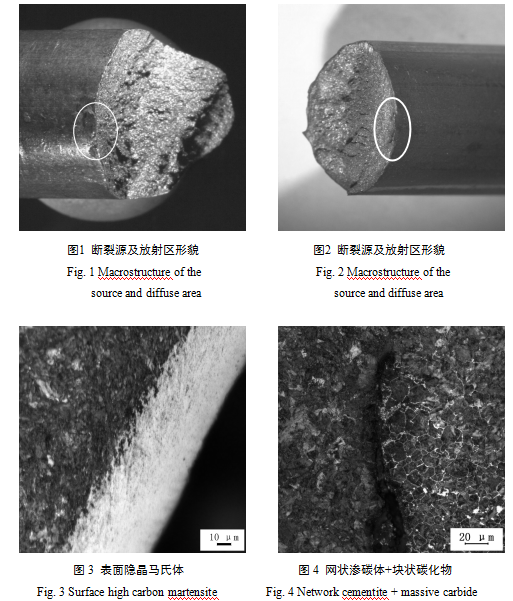

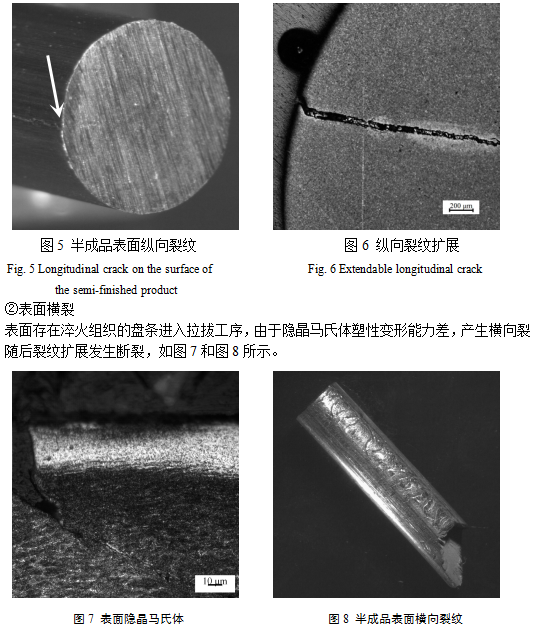

盘条在吊运或放线过程中,自由端由于受盘重挤压或放线拉拔、扭转应力的影响而发生断裂,其断口存在明显的断裂源(圆圈处)及放射区,如图1和图2所示。

金相检验发现,断裂源处的显微组织明显不同于盘条正常的索氏体组织。图1断裂源处显微组织为隐晶马氏体,如图3所示;图2断裂源处显微组织为网状渗碳体+块状碳化物,如图4所示。

分析认为:

①隐晶马氏体硬而脆,应力集中产生裂纹导致盘条断裂。集卷、吊运过程中保护措施不够使得盘条表面与外物棱边棱角快速摩擦放热而产生淬火组织。

②盘条近表面出现网状渗碳体+块状碳化物,破坏了组织的连续性,导致盘条应力集中发生断裂。盘条产生局部碳含量偏高的原因是在连铸时,由于工艺波动,拉速和液面控制不稳定,造成卷渣现象等[1]。

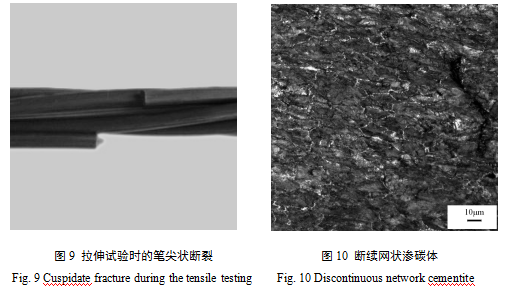

1.2 拉拔断裂 拉拔过程中半成品发生断裂的主要原因包括表面纵裂、表面横裂、网状渗碳体和马氏体。 ①表面纵裂 半成品表面与拉拔方向平行的纵向裂纹如图5所示。拉拔过程中,由于表面变形量大于心部变形量,表面缺陷处(盘条表面划伤、折叠、裂纹等轧制缺陷以及拉拔润滑不良导致的表面划伤等)应力集中,超过变形极限形成纵向裂纹,裂纹向内扩展,如图6所示,直至发生断裂。

Fig. 7 Surface high carbon martensite Fig. 8 Transverse crack on the surface of

the semi-finished product

③网状渗碳体和马氏体

盘条心部存在网状渗碳体,最终一定发生笔尖状断裂,网状渗碳体的级别高低决定了断裂时间的早晚,网状渗碳体级别越高,笔尖状断裂越早发生。图9为笔尖状断裂发生在钢绞线拉伸试验时。图10为断口处纵向显微组织,由图可见断续分布的网状渗碳体。“网状渗碳体区域晶界处已经形成显微孔洞,区域内金属基本未变形,而正常组织明显变形呈纤维状。分析认为,钢丝受拔丝模压应力向心部变形渗透时遇到网碳组织,连续性受破坏。在拉拔应力作用下,网区域的边缘首先滑移形成纤维孔洞,变形无法深入,随着拉拔变形量增加,裂纹扩展造成断丝。”[2]

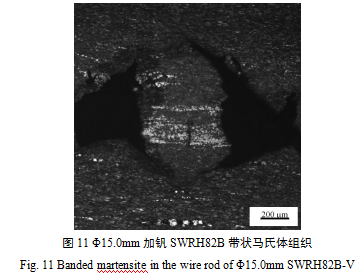

盘条心部存在细小分散的马氏体,对拉拔性能的影响不大。大规格且添加合金元素的盘条由于偏析和冷却的原因,心部会出现集中分布的大块马氏体,轧制方向上已经形成带状马氏体,如图11所示。大块马氏体作为脆化相、硬化相集中出现,导致拉拔裂纹、阻碍拉拔变形,最终产生笔尖状断裂。

2 结论与建议

1)盘条的质量直接影响着预应力钢丝及钢绞线的质量。盘条偏析、表面缺陷、存在网状渗碳体和马氏体、通条性能波动在后续拉拔生产时无法消除,成为断裂隐患。

以转炉—LF—连铸—高速线材工艺生产为例,缩小冶炼成分区间、提高终点碳命中率、加强合金烘烤、降低钢水过热度、稳定拉速、搭配F-EMS工艺、保证加热炉加热制度、优化轧制、冷却和集卷工艺等措施,可以有效的降低盘条偏析程度、消除盘条表面缺陷、避免产生网状渗碳体和马氏体以及缩小通条性能差异,避免由于盘条质量导致的断裂。

2)合格预应力钢丝及钢绞线用热轧盘条的拉拔性能优劣取决于其时效结果的好坏,而影响时效结果的主要是盘条中氢的分布。由于氢在奥氏体中的溶解度大于在索氏体中的溶解度,如果盘条中氢含量较高,后续快速冷却时没有足够的时间进行扩散,导致氢过饱和,同时夹杂物等内部缺陷容易成为氢集中扩散的陷阱,最终共同导致盘条应力较大,提前发生断裂。盘条经充分时效后,强度稳定、塑性提高,拉拔性能优秀。

3)由于保护措施不够,盘条表面局部磕、碰、摩、擦、刮导致出现硬而脆的淬火组织,拉拔时产生裂纹、阻碍变形发展。吊运盘条的C形钩、叉车铲齿棱边棱角必须倒圆,同时避免C形钩、铲齿进退时与盘条之间发生快速摩擦。吊运过程中,杜绝拖拽散卷,防止盘条与地面、车壁发生摩擦。

参考文献

[1] 雍志文,SWRH82B盘条拉拔横裂纹分析[J].金属制品,2009,35(1):44.

[2] 雍治文,邓保全,吴从善,等. SWRH82B盘条拉拔断丝分析[J].冶金丛刊,2008,174:11.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页