宣钢3#高炉提高冶炼强度操作实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宣钢3#高炉提高冶炼强度操作实践冯艳国刘建民李兵(河钢宣钢炼铁厂 河北 张家口 07500) 摘 要:河钢宣钢3#高炉通过对操作制度、外围出铁组织、日常炉型管理以及入炉原燃料的不断优…

宣钢3#高炉提高冶炼强度操作实践

冯艳国刘建民李兵

(河钢宣钢炼铁厂 河北 张家口 07500)

摘 要:河钢宣钢3#高炉通过对操作制度、外围出铁组织、日常炉型管理以及入炉原燃料的不断优化,实现了高炉炉况长周期稳定顺行,技术经济指标进一步改善,尤其2017年4月份生产指标取得了较大突破,日均产量完成5048t/d,取得历史最好水平。

关键词:高炉;操作制度;优化;技经指标

1 前言

宣钢3#(2000m3)高炉于2011年6月10日扩容开炉,受现场条件制约,3#高炉炉型改造为矮胖型高炉,高径比为2.20。高炉采用型并列料罐无料钟炉顶,炉身下部、炉腰、炉腹采用3段铜冷却壁。冷却系统采用联合软水密闭循环冷却,设有27个风口,2个铁口。

2 高炉生产情况介绍

2011年点火开炉,4天后利用系数达到2.0,实现顺利开炉,快速达产。之后,由于原燃料条件差,高炉上下部制度不匹配,高炉的主要技术经济指标完成情况较差,其中高炉有效利用系数2013年至2015年分别为2.21、2.19、2.19,对应燃料比分别完成573kg、551kg、544kg。高炉利用系数低,燃耗高,风口烧损多。2015年10月16日至2016年3月1日,3#高炉停炉中修。2016年3月1日点火开炉,并迅速达产达效。炉内通过积极优化上下部制度,炉型控制较为合理,技术经济指标逐月改善,取得了较好的冶炼效果,见表1,宣钢3#高炉主要指标。

表1 宣钢3#高炉主要指标

| 日产 t/d | 焦比 kg/t | 煤比 kg/t | 燃料比kg/t | 风温 ℃ | 入炉品位 % |

2012年 | 4351 | 387 | 153 | 578 | 1171 | 56.61 |

2013年 | 4426 | 388 | 141 | 573 | 1178 | 56.29 |

2014年 | 4379 | 386 | 125 | 551 | 1159 | 56.38 |

2015年 | 4376 | 373 | 136 | 544 | 1159 | 56.26 |

2016年 | 4596 | 368 | 133 | 536 | 1165 | 56.28 |

2017年(1~5月) | 4852 | 350 | 150 | 535 | 1171 | 57.11 |

3.1 上部调剂

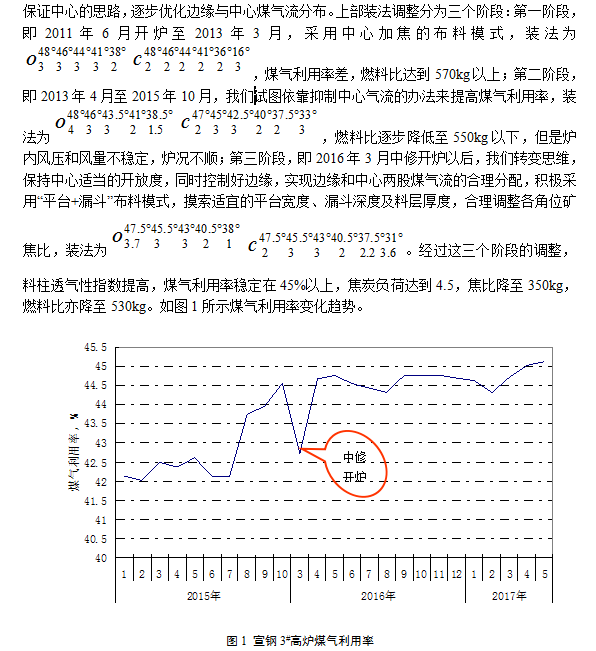

合理的煤气流分布是炉况稳定顺行的基础,也是高炉追求指标与长寿的保证。通过调整矿、焦在炉喉径向的分布,获得稳定合理的矿焦料面形状,从而获得合理的上部煤气流分布,实现高的煤气利用。结合3#高炉边缘煤气流不稳定,波动大,布料制度调整以稳定边缘,

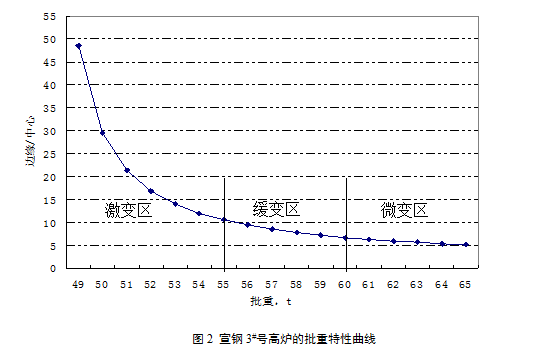

矿批的大小直接影响高炉煤气流的分布,而煤气流的分布又影响煤气利用率。合理矿批的选择应该依据矿石批重特性曲线,并在实践中结合原燃料条件探索适宜的矿批。临界矿批的计算可以采用文献中的公式计算,计算得到宣钢3#高炉的批重特性曲线如图2所示。依据上图所示的批重特性曲线,可以划分为三个区域,即“激变区”、“缓变区”和“微变区”。“激变区”批重小于55t,在该区域内煤气变化剧烈,炉况稳定性差,煤气利用率最低。“微变区”,即批重大于60t,随批重的加大,煤气流变化不敏感,但过大时使煤气通路堵塞,导致炉况失常。理论上矿批应选择在接近“微变区”的“缓变区”内,在该区域内,随批重的加大,高炉煤气流稳定性提高,煤气利用率逐步提高,焦比下降。

由于炉况不顺,3#高炉批重最小仅50t,2015年批重稳定在55t~56t,2016年通过上下部制度调整和攻关,批重加至59t,高炉稳定性提高,利用系数突破2.50,焦比和燃料比逐步降低。受高炉槽下中间罐容积限制和原燃料条件影响,3#高炉摸索到矿批58~59t接近“微变区”的“缓变区”内,矿批达到理论值要求。扩矿批前后主要高炉指标见表2。

表2 宣钢3#高炉2016年扩矿批前后主要指标对比

| 2016年 | 2017年 | |||

第二季度 | 第三季度 | 第四季度 | 第一季度 | 第二季度 | |

矿批t | 56 | 56~57 | 58~59 | 58~59 | 58~59 |

日产t/d | 4714 | 4724 | 4800 | 4763 | 4984 |

焦比kg/t | 368 | 369 | 358 | 349 | 351 |

燃料比kg/t | 544 | 532 | 524 | 533 | 538 |

3.2下部调剂

下部调剂旨在调整鼓风参数,以维持最佳的初始煤气流分布,维持合适的回旋区深度,达到周向气流分布均匀,径向温度梯度小,炉缸工作均匀活跃。在高炉调剂中,下部调剂是基础,如果炉缸活性不足,初始煤气流分配上中心气流不足,这样想通过上部调剂来达到抑制边缘气流操作难度大,气流稳定性差。只有活跃的炉缸工作,上部调整才有保障。针对2014年风口烧损多,炉缸活跃性差,2016年3月,选择风口直径¢110mm+¢120mm,下沉5°,风口长度585mm,全风口面积∑ns=0.2945m2。控制鼓风动能,之后随着高炉逐步强化,风量水平增加,逐步扩大风口面积,稳定鼓风动能。目前风口面积∑ns=0.2999 m2,实际风速265m/s,鼓风动能12000Kg.m/s。同时在高炉强化冶炼过程中,为防止大喷吹情况下未燃煤粉恶化料柱透气性,恶化炉缸透液性,高炉强化热风攻关,日常风温使用≧1170℃,同时提高富氧使用至3.8%,增加炉缸热收入,改善煤粉在炉内的燃烧条件,提高置换比。

3.3 改变出铁模式

炉前能否及时出净渣铁对炉况的稳定顺行产生直接影响,因此炉前出铁组织是高炉生产管理重要的一环。3号高炉设计两个铁口,采用双场交替出铁。双场出铁,出渣出铁铁不均匀,炉内参数控制波动大,炉况稳定性差。2016年5月份采用单场出铁,即单铁口循环出铁,堵口后间隔30min打开铁口。单炉铁量400t左右,出铁80~100min,下渣60~80min,铁水流速4.6~5.0t/min。铁口深度易控制,打开铁口正点率有保障,渣铁排放均匀,铁量偏差小,压量关系运行平稳,平均风量水平达到4100~4200m3/min,下料顺畅,炉内憋风减风现象基本消除。

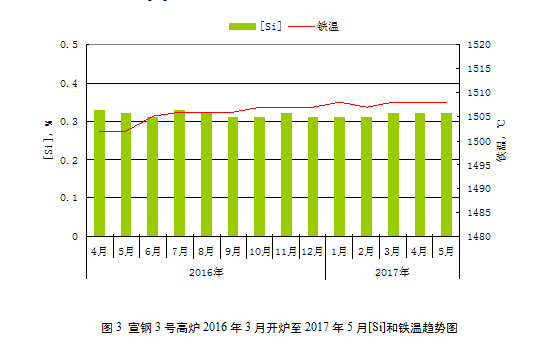

3.4 坚持低硅冶炼,严格保证炉缸热储备

长时间低炉温或高炉温,加之本身渣铁含钛高、粘度大,都会造成软熔带波动,极易导致炉缸堆积和炉墙粘结,破坏操作炉型。生产中遇到类似问题,往往一个班低炉温就会导致炉况吃风能力降低,炉体温度出现低于下限值点。鉴于宣钢原燃料条件偏差,而且入炉钛负荷偏高,宣钢3号高炉在严格保证炉缸热量充沛,即铁水温度不低于1490℃的情况下,坚持低硅冶炼。日常操作做到四稳:风量稳定、料速稳定、综合焦比稳定、出铁稳定,控制 [Si]0.25%~0.35%,其成为稳定炉况和降低燃料比的有效手段。图3为宣钢3号高炉2016年3月开炉至2017年5月[Si]和铁温趋势图。

3.5 日常炉型管理

3#高炉采用砖壁合一的薄壁内衬技术,炉身下部至炉腹共三段铜冷却壁,铜冷却壁热面的渣皮保护层对炉内气流分布的变化十分敏感。合适的冷却水压、水量及进出水温度,能保护冷却壁的使用寿命,同时影响炉内渣皮保护层的厚度及稳定性。冷却最终结果就是是各段冷却壁温度稳定受控,高炉圆周方向均匀,炉身、炉腰、炉腹不同高度部位温度分布合理。

在高炉强化过程中,一是确保高炉足够的冷却强度,确保水量、水温,再一方面,根据操作炉型控制,制定L5标准,指导装料制度的调整。

高炉热负荷是变化的,它不但受渣皮的稳定性影响,也与高炉操作状态密切相关。炉内气流的稳定性对热负荷影响最大。生产中重点控制最高与最低热负荷,以确保合理的操作炉型,对应在炉内操作上杜绝局部气流、管道及热制度失常,稳定三班炉温、碱度控制,避免人为控制冷却强度不均匀。3#高炉在水系统调整过程中,始终坚持以下原则:一是确保高炉冷却壁安全水流速≧2.0m/s;二是铜冷却壁热面温度≮50℃。

日常情况下,不允许随便调整冷却水流量。当冷却壁温度偏离正常受控范围且仍有发展,首先认真分析导致温度偏离的主要原因,然后对症下药,采取相应措施。通常调整顺序:高炉操作参数,装料制度,冷却水流量。3#高炉在生产实践运行中,逐渐将软熔带根部控制住炉腰炉腹区域,有效地保护各区域冷却壁及渣皮的稳定性,操作炉型合理。

3.6 精料

精料是高炉炼铁的基础。高炉强化冶炼,素有“四分原料,三分设备,三分操作”。特别是大型高炉,对原燃料质量提出了更高的要求。

焦炭在高炉冶炼过程中起到发热剂、还原剂、渗碳剂和料柱骨架作用。随着高炉大型化,喷煤量不断提高,焦炭发热剂和还原剂的功能被煤粉替代,而高炉对焦炭的骨架作用提出了更高的要求。2015年7月以后, 3#高炉开始配加干焦比例稳定在30%。3#高炉配吃干焦后,炉况变化很大,首先料柱透气性提高,吃风能力增强;其次燃料比下行幅度明显,较以前降低15~20kg。焦炭质量的提高直接影响高炉炉缸工作状态,2016年3月1日中修开炉后,炉缸工作活跃,烧漏风口现象较2015年大幅减少。表3为3#高炉2015年和2016年烧漏风口个数统计。

表3:3#高炉2015年~2017年烧漏风口个数统计

| 1 月 | 2 月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 | 合计 |

2015年 | 1 | 3 | 2 | 2 | 5 | 7 | 3 | 8 | 4 | 中修 | 中修 | 中修 | 35 |

2016年 | 中修 | 中修 | 3 | 0 | 0 | 0 | 0 | 1 | 1 | 1 | 0 | 0 | 6 |

2017年 | 0 | 0 | 0 | 0 | 1 |

|

|

|

|

|

|

| 1 |

2015年元月,随着3#360m2烧结机投产,小烧结机逐步被淘汰,入炉烧结矿质量得到明显改善。2016年,经过技术操作改进和入烧结构优化,3#360m2烧结矿平均粒级由16.9mm提高至20.1mm,烧结矿强度由77.8%提高至78.6%,烧结矿质量明显得到提高。

4 结束语

(1)高炉炉型管理是高炉日常生产中必须高度重视的工作,及时掌握高炉炉型的变化,对症下药,及时调整上下部制度。

(2)精料是高炉炼铁的基础,必须保证入炉料质量,高炉才能保持稳定顺行,高炉指标方能提升。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页