顶温低原因分析及解决方法

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

顶温低原因分析及解决方法韩飞 张振国(天津轧一集团轧三钢铁有限公司)摘 要:高炉顶温偏低对重力除尘、干法除尘系统、煤气管道影响较大,严重制约着高炉的正常生产,本文主要介绍提高顶温…

顶温低原因分析及解决方法

韩飞 张振国

(天津轧一集团轧三钢铁有限公司)

摘 要:高炉顶温偏低对重力除尘、干法除尘系统、煤气管道影响较大,严重制约着高炉的正常生产,本文主要介绍提高顶温通过高炉内部调剂的几个措施。

关键词:高炉;炉顶温度;改善途径

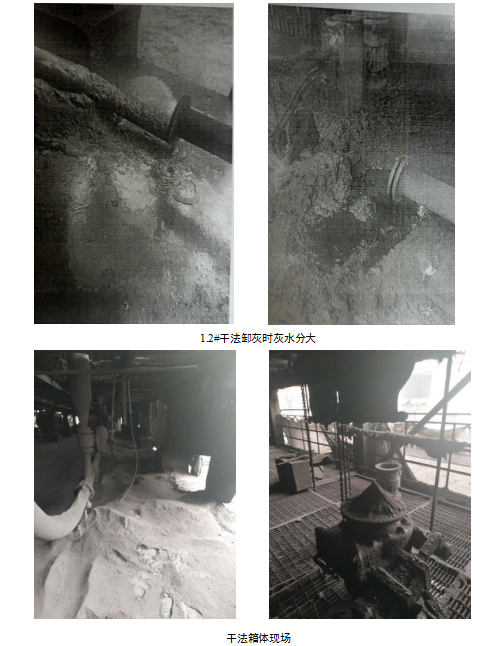

在传统高炉操作中,为了降低燃料消耗,降低生产成本,都提倡顶温越低越好,这样有利于提高煤气利用,减少能量损失。但近年来,顶温经常出现偏低的情况,过低的顶温会使除尘布袋结露粘结灰尘送气性差,压差高,反吹效果差,容易使布袋损坏。这给干法布袋的正常使用带来较大影响,更有甚者,重力流水放不出灰,使高炉煤气没有出路,高炉被迫休风处理。现就针对顶温低的整改过程给予总结,希望能抛砖引玉,探讨出更多途径:

1 炉顶温度偏低原因分析:

高炉所在地环境湿度大且无干熄焦,烧结距高炉1.5km,没有竖炉,外围条件都是凉料(烧结料温小于10℃),高炉操作中高硅低热,炉缸工作状态不好,又因长期顶温偏低,富氧风温跟不上,理论燃烧温度严重不足,使矿石在炉身部位的间接还原未得到充分发展,增加了矿石直接还原耗热,直接还原增加,顶温必然降低,顶温低下部调剂又只能守不能攻导致恶性循环,再加上冷却壁漏水增加了煤气中水分含量,进而使后续温度降低后重力流水,布袋出现结露现象。

2 炉顶温度低、含水量大对后续生产造成的隐患:

(1)造成布袋与骨架寿命大大缩短。频繁的更换材料费用大量增加。

(2)造成岗位设备消耗大,如:卸灰大球阀、小球阀、钟型阀、螺栓、垫圈等等损耗,是正常时的数倍。

(3)布袋更换的时间较长,即使物料人员具备齐全,全部更换时长也要近30天的时间,在此期间,煤气质量含尘量也会影响TRT的使用寿命。

(4)半净煤气总管堵塞会造成高炉休风。

(5)造成净煤气总管积灰,即使整体换袋后,煤气含尘量依然超标,影响TRT使用寿命。

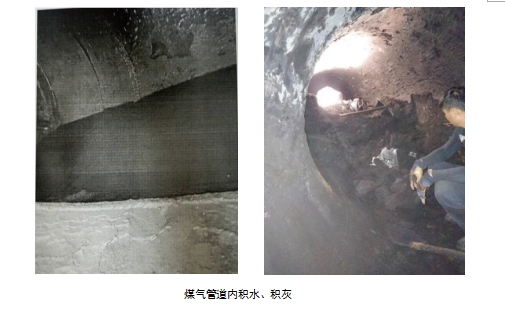

(6)外网煤气管道积灰,影响管道使用寿命,影响用户煤气流量。喷煤、矿渣粉废气、热风炉深受其害,已经影响了生产。另外也会造成烧结、高线、棒材的烧嘴堵塞影响生产。(煤气管网积灰超重会引起管道坍塌等大型设备事故,如造成煤气海量泄漏,会形成煤气中毒群死群伤恶性事故)

(7)荒煤气温度低、含水量大,造成煤气含尘量超标,热风炉煤气预热器使用寿命缩短;热风炉煤气系统阀门与管道的故障;最重要的是热风炉硅砖的堵塞(粉尘进入热风炉燃烧室遇到高温,会凝结成含铁渣化物,将格子砖孔堵塞)。堵塞情况的判断依据,有几种基本方法,比如2#高炉在2013年冷、热风压差在5-6Kpa,2016年12月已达到8-14Kpa,影响风温,如果要保高炉生产质量,热风炉必须检修更换格子砖。(热风炉检修更换硅砖按耐材降温与升温要求,至少每座高炉的3座热风炉需约2个月时间,费用也会高达数千万)

(8)造成设备检修多,煤气泄漏多,人员煤气中毒事故几率大大提高。使岗位职工工作危害与劳动强度增加,甚至已经出现了辞职调岗现象。

(9)造成除尘系统不能正常生产,每天落地排灰,环保不能达标,由于不得不进行设备检修,现场难以保持整洁。

(10)1#、2#干法地面排灰,布袋急待检查更换;系统阀门漏损加快,急待检修和更换;各箱体内部积灰急待清理倒运离开现场;维保人员不能满足目前的双线生产需求,检修任务无法按需完成,只能按急进行,造成系统维护工作难上加难。

3 提高顶温的方法:

外围条件没有大的改善的前提下,高炉采取上部打通两股煤气流,下部活跃炉缸的操作理念初见成效。

(1)上部装料制度由原先O35(3.5)33(2)31(2)29(2) C33(3)31(2)29(2)27(2)23(2)调整为O37(3)35(2)33(3)31(2)29(2)27(2)C38(3)35(2)32(2)29(2)26(2)23(2)19(2),矿批由原来两车矿满30吨上调至三车矿41吨,中心气流由原先的散乱无力逐渐出现主气流,随着中心气流的聚拢,顶温由90℃左右上升至120℃左右,使生产体系正常运行基本有了保障。

(2)下部炉缸因长期护炉配加钛球,使炉缸工作恶化,高硅低热,两铁口出铁不均匀,一个出铁一个出渣,硅控制在0.7~0.8,物理热才能保证在1470℃,生铁含钛达0.1以上,操作上采取a增加生矿配加量,减少高钛球入炉,降低铁水中钛含量(钛控制在0.04~0.06)。b下调烧结碱度,提高生铁中硫含量,增加铁水流动性,利用铁水活跃炉缸。c下调开口机角度,由原先10°调至12°,炉前采取零间隔出铁,活跃炉缸。通过调整铁水含硅逐渐降至0.4~0.5,物理热1470℃,随着硅降,钛降,良性循环,炉缸基本趋于正常。因硅的大幅度降低,疏导气流所牺牲的燃料比相抵消,使高炉消耗不升反降,再者硅素下降为后道工序正常生产也奠定了基础。

(3)富氧的使用,以前的理念顶温低了通过下调氧量控制料速来提顶温,氧量长期维持在1000-2000m3/h,导致理论燃烧温度偏度,初始煤气流热量不足,直接影响炉缸工作状态,顶温也没有大的改善,通过对理念的转变,现在富氧全用5500m3/h,料速起来增加煤量,保持相对应的燃料比,使炉缸煤气发生量增加,更容易保证炉顶温度。

(4)通过检修对查出的66根冷却水管漏水进行穿管修复,炉顶设备气密箱在保证温度正常的前提下进行控水,防止中心喉管漏水,从而解决煤气中水分大的影响因素。

4 结语:

随着高炉强化冶炼,炉顶温度越来越成为制约生产的主要矛盾点,顶温的提高跟炉缸的活跃有着密切的关系,不能单靠上部料制的调整来解决问题,要由点及面。所以在日常操作中要维护合理的炉型,保持炉缸活跃,真正做到下活上稳。

- 上一篇:高炉直吹管结构改造优化实践 下一篇:宣钢3#高炉提高冶炼强度操作实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页