大型锭重兼容一体化钢锭的凝固质量模拟研究

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

大型锭重兼容一体化钢锭的凝固质量模拟研究张 岩1 孙春晓1 张玉亭2 董立彬1 韩 东1 许长军1(1.辽宁科技大学冶金工程技术中心;2.石钢京诚装备技术有限公司) 摘 要:阐述了分体式锭…

大型锭重兼容一体化钢锭的凝固质量模拟研究

张 岩1 孙春晓1 张玉亭2 董立彬1 韩 东1 许长军1

(1.辽宁科技大学冶金工程技术中心;

2.石钢京诚装备技术有限公司)

摘 要:阐述了分体式锭重兼容锭型的设计理念,在模身上(下)口装配不同容重的套(垫)圈以达到一模多用、锭重兼容的目的。采用METC钢锭设计专家系统对39~45t重量兼容型钢锭进行设计,通过数值模拟对不同兼容重量钢锭的充型和凝固过程及其凝固质量进行对比分析,指出了考虑锭重兼容的锭型结构为钢锭凝固特性和质量所带来的影响。

关键词:大型钢锭;数值模拟;兼容锭型;Niyama判据

1 引言

随着国家经济的高速发展,尤其是在国防军工、石油化工、电力、核能、冶金、造船、铁路等工程对基础部件的需求,钢锭的重要性也就不言而喻[1-2]。不同构件对于模铸钢锭吨位的要求各不相同,于是大多数企业利用多种锭型结构进行装配以适应锭重兼容需求。但是设备成本的增加以及管理困难的问题接踵而至,钢锭质量也受到不同程度的影响。本文以分体式锭型及其锭重兼容式锭型设计为基础[3-4],通过对装配在帽口(模底)与模身之间的套圈(垫圈)进行设计并组装,以满足浇注不同锭重钢锭的需要。并利用数值模拟方式对不同兼容重量钢锭的浇注及凝固过程和质量对比分析。因此,设计大型锭重兼容一体化钢锭型构,探究在此钢锭型构下的不同锭重钢锭的凝固质量是本研究的主要内容。

2 实验方案

2.1 锭量兼容一体化锭型特征

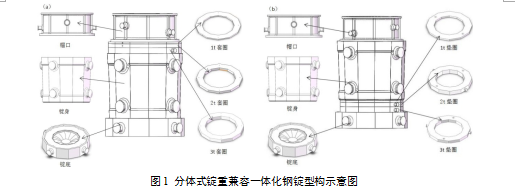

本文以39~45t上注式十二角多边锭为研究对象,帽容比14.5%,本体平均直径为1630mm,39t时钢锭本体锥度为4.6%,分别搭配1t、2t、3t套(垫)圈的不同组合后可以浇铸40~45t钢锭,以满足不同锭重的兼容需求。图1(a)是装配套圈的锭重兼容一体化锭型示意图,图1(b)是装配垫圈的锭重兼容一体化锭型示意图。

如图1所示,两种装配方式都会使钢锭的锥度、高径比发生变化,表1列出了锭重兼容一体化锭型在不同锭重时的型构特征。用“I”与“II”分别代表套、垫圈装配方式。从表1可以看出,当锭重从39t增加到45t,套圈式锭型本体锥度从4.60%减小到3.94%,同时高径比从1.37增加到1.59;垫圈式锭型本体锥度从4.60%减小到3.75%,高径比从1.37增加到1.66。在两种装配方案中,套(垫)圈直径受到本体上(下)口直径制约,在锭重相同的情况下,装配垫圈的钢锭型构变化更大,锥度与高径比的变化尤为明显。图2(a)是应用三维建模软件构建的实体模型,划分网格情况如图2(b)所示,划分网格总数为88万。

表1 分体式锭重兼容锭型基本参数

参数 | I | II | I | II | I | II | |

锭重/t | 本体高度/mm | 本体锥度/% | 本体高径比 | ||||

39 | 2220.0 | 4.60 | 1.37 | ||||

40 | 2280 | 2300 | 4.50 | 4.43 | 1.40 | 1.41 | |

41 | 2345 | 2380 | 4.35 | 4.25 | 1.44 | 1.46 | |

42 | 2405 | 2460 | 4.24 | 4.15 | 1.48 | 1.51 | |

43 | 2465 | 2535 | 4.13 | 4.02 | 1.51 | 1.56 | |

44 | 2525 | 2615 | 4.03 | 3.90 | 1.55 | 1.61 | |

45 | 2585 | 2695 | 3.94 | 3.75 | 1.59 | 1.66 | |

2.3 模拟参数设定

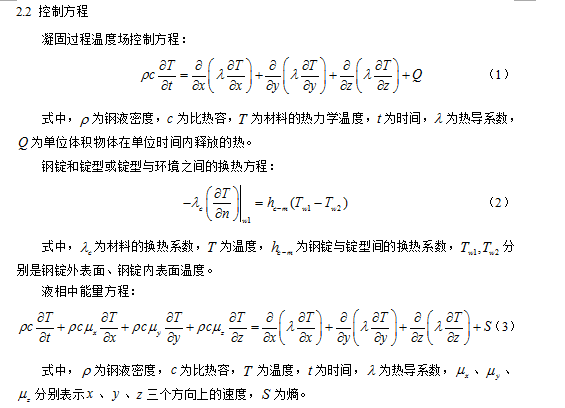

凝固过程是整个计算机铸造模拟的核心环节。金属凝固是一个物理化学过程,它包括热量传输、动量传输、质量传输等一系列过程耦合而成的,因此传热传质过程十分复杂。本研究钢种选择42CrMo4,主要化学成分如表2所示。锭模选用灰口铸铁。本文在考虑模锭间气隙传热等效的换热系数前提下,运用傅里叶定律与牛顿冷却定律等公式,依据辽宁科技大学冶金工程技术中心铸造材料数据库[5]对本次研究所用参数进行调整校对。由于充型及凝固过程中的钢液从液态逐渐凝固,因此钢液的热传导系数会随着相变而发生改变,其主要热物性参数如表3所示,根据表3中固-液的热传导系数设置成线性函数。

初始条件是指计算过程中零时刻时系统内部各部分的温度分布,初始条件的确定即为计算零时刻铸件内部温度、铸型内部温度的确定[6]。本次模拟所设置的浇注温度为1537.76℃,过热度为50℃。锭模预热至80℃。耐火材料与空气初始温度均设置为25℃。

本研究所涉及钢锭重量兼容6t,为了保证浇注以及凝固质量,浇注时间控制在30min左右,浇注结束后在冒口添加发热剂及覆盖剂,保证冒口大部分钢液长时间处于液相状态,有利于补缩的进行。对钢锭的浇注及凝固过程流场、温度场进行模拟,并对凝固结束时钢锭产生缩孔、疏松等缺陷进行预测。

表2 钢液主要化学成分 %

C | Si | Mn | Cr | Mo |

0.433 | 0.23 | 0.88 | 1.05 | 0.20 |

表3 钢的热物性参数

液相线温度/℃ | 1487.76 | 液态热传导系数/W·(m2·K)-1 | 293.09 |

固相线温度/℃ | 1422.65 | 固态热传导系数/W·(m2·K)-1 | 209.35 |

3 数值模拟结果分析

3.1 凝固进程

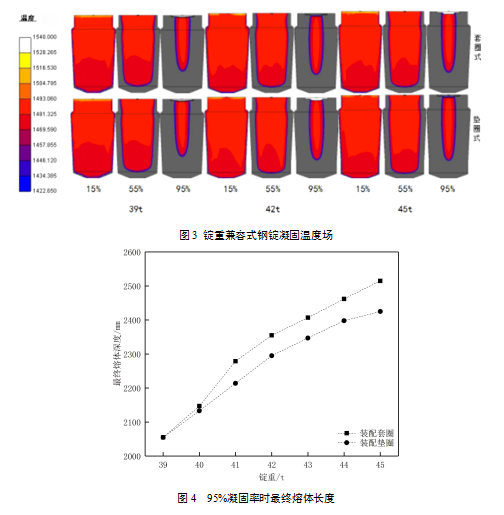

分别选取39t、42t和45t三个锭重进行研究,42t和45t均包含两种装配方式(垫圈和套圈)。从图3中对应的固相凝固率(S)15%、55%和95%,可以看出这5种锭型的凝固顺序基本相同。在轴向上,凝固过程是在钢锭底部向冒口不断推进,在径向上,凝固过程是从锭模内壁向冒口方向呈一定角度逐步推进,最终的凝固区域均在冒口处。冒口内壁安装绝热板,并在浇注结束后添加发热剂和覆盖剂,以保证帽口内钢液凝固时间长于本体,进而使得本体钢液凝固得到更充分的补缩。随着锭重的增加,钢锭锥度也在逐渐减小,这导致凝固末期糊状区逐渐细长化。随着兼容锭重的增大,凝固时间也在不断增加,这使得冒口顶端糊状区逐渐狭窄。

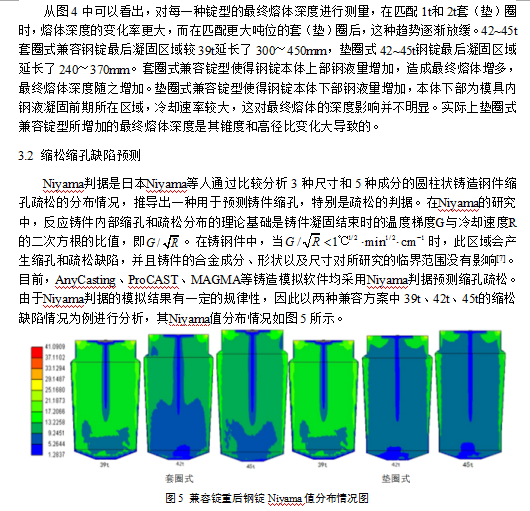

如图5所示,钢锭凝固终期补缩程度较差的区域集中在中轴线位置,这使得中轴线处的Niyama值明显小于其他部位,但各兼容钢锭中并未出现低于临界值的区域。从图中不难看出,中轴线处缺陷几率较大区域随着锭重的增加不断向下延伸,套圈式兼容锭型随兼容锭重增加,此区域长度从最初的1573mm延伸至1945mm;而对于垫圈式兼容锭型,该区域长度从1573mm延伸至2097mm。垫圈式兼容锭型相比套圈式兼容锭型,Niyama值普遍偏小。虽然任意区域的Niyama值均大于临界值,但是垫圈式锭型的锭身产生缩孔的概率远大于套圈式锭型。两种兼容锭型的锭尾处均出现Niyama值偏低的区域。中轴线上,Niyama值随其位置降低而呈现明显增大的趋势,这与生产实际相符。因此,在合理的范围内增加兼容锭重对钢锭的最终凝固质量不会产生较大影响。

4 结论

(1)不同兼容钢锭都遵循从外至内、从下至上的凝固顺序,符合钢锭凝固的基本特性。随着兼容锭重增大,凝固终期的液态金属区逐渐向下延伸,套圈式兼容锭型在此方面表现更加明显。在钢锭表层与中心线位置的Niyama值远远小于其他位置,虽然这些位置的Niyama值仍大于临界值,但也要警惕中心线位置出现缩孔疏松的可能性。若对钢锭整体凝固质量要求较高时,宜选用垫圈式兼容锭型。

(2)根据数值模拟研究结果,大型兼容一体化锭型设计具有可行性,但随着兼容锭重的增加,凝固质量受到不同程度影响。因此,值得钢锭生产企业注意的是:实现一模多用、锭重兼容的前提是不降低钢锭凝固质量,不建议仅因工装和管理繁琐而盲目扩大锭重兼容范围。

参考文献

[1] 颜爱民. 中国铸造行业现状及发展对策[J]. 铸造技术. 2003,24(2):77-79.

[2] 徐亚东, 沈厚发, 雷丙旺, 等. 冒口高度对钢锭内部品质的影响[J]. 特种铸造及有色合金. 2014, 3(5): 483-485.

[3] 许长军, 盛星星, 张常海等. 大型真空锻造锭的结构特征[C]. 2014年钢锭制造技术与管理研讨会论文集,2014.

[4] 张雪健,彭兴东,李静,许长军,胡林. 锭重兼容式锭型设计对钢锭凝固质量影响的模拟[J]. 特种铸造及有色合金,2016,(04):365-368.

[5] 胡林. 铸锭材料数据库[DB]. 冶金部钢锭成材率研究中心内部资料, 2000.

[6] Karma A.Phase-Field Formulation for Quantitative Modeling of Alloy Solidification[J].Physical Review Letters,2001 ,87(11);1-5.

[7] Niyama E, Uchida T, Morikawa M, et al. A method of shrinkage prediction and its application to steel casting practice [J]. AFS Int Cast Met J,1982,52(9) :52-63.

- 上一篇:大型热风炉炉壳开裂原因探讨分析 下一篇:高炉直吹管结构改造优化实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页