提高超超临界转子钢纯净度的一些工艺思考

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

提高超超临界转子钢纯净度的一些工艺思考管仲毅(上海电机学院 上海大锻件协同创新中心) 摘 要:本文通过对超超临界转子研制开发过程的回顾,说明钢的纯净度是导致该类转子锻件报废的关键…

提高超超临界转子钢纯净度的一些工艺思考

管仲毅

(上海电机学院 上海大锻件协同创新中心)

摘 要:本文通过对超超临界转子研制开发过程的回顾,说明钢的纯净度是导致该类转子锻件报废的关键原因之一,进而对如何提高超超临界转子钢的纯净度提出了一些可供探讨的工艺思考。

关键词:超超临界转子;ESR精炼;纯净度;工艺思考

一重集团公司王宝忠的新著《超大型核电锻件绿色制造技术》中着重指出:“钢锭的纯净性对于锻件来说至关重要。制造难度巨大且关乎核安全的超大锻件的质量更加引人注目”;“如果钢锭的纯净性差,那么无论采用多么先进的锻造和热处理技术,也都无法研制处合格锻件”。在超大型核电锻件绿色制造的基础中,

首先阐述的是钢的冶炼精炼装备和铸锭凝固过程控制。

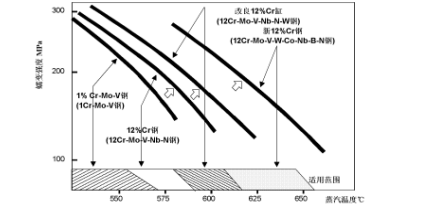

要提高火电机组热效率,就要提高蒸汽压力和温度参数,因此发展超临界、超超临界机组是必然的方向。

汽轮机高温部件集中在机组高压端,其中包括进汽阀组、高压汽缸和高压转子等组件。汽轮机转子是汽轮机机组中的关键部件,是连接汽轮机和发电机的中间纽带。汽轮机依靠高速旋转的转子带动发电机发电,将机械能转化为电能。其中高压转子的受力最为复杂,高温下转子屈服强度、材料蠕变、材料疲劳与蠕变的耦合等都要经受得住极端条件下的安全稳定要求。

我国重型装备大型铸锻件制造企业在2006年之后相继开展对600℃超超临界转子锻件研究攻关。在Cr12不锈钢中加入适当的Ni、Mo、W、Nb、N等强化元素,满足了相应性能,但质量稳定性相比德、美、日等还有很大差距。

中国一重最初主要采用真空精炼+真空碳脱氧浇注钢锭的工艺路线,后续实又装备120吨普通ESR电渣;中国二重没有大型ESR电渣设备,采用真空碳脱氧进行了小样工艺探索,摸索了锻造“轻压快打”工艺,目前引进因泰克公司ESR装备,建设150吨保护气氛电渣炉;上重厂在其较早既已拥有的200吨普通ESR电渣炉及工艺技术积累的基础上对X12CrMoWVNbN10-1-1材质高中压转子进行了较大投入,至2013年前后共投料30余件,但各种原因导致锻件合格率不到20%。近两年中信重工、台海玛努尔等又相继以超超临界转子锻件为目标之一投放百吨级ESR设备。

从化学成分上看似乎适合双精炼真空碳脱氧浇注,XCr12转子也进行过一些VCD工艺尝试,但从钢的熔点、粘度特性、过热度、凝固过程偏析、夹杂物上浮可能性等几方面看都是存在问题的。

(1)浇注温度应该偏高些,但对中间包材料的软化熔侵(有选用氧化锆结合蜡石砖)是问题;

(2)真空浇注的限流器末端材料自从峨眉耐火材料厂不再供应特制材料,就没有很好解决过,甚至不曾去解决(斗山是注意到且有特殊设计);

(3)钢的粘度较大,两相区较大;过热度偏高造成偏析疏松在所难免;

(4)FB2控【N】,真空浇注【N】平衡量降低;

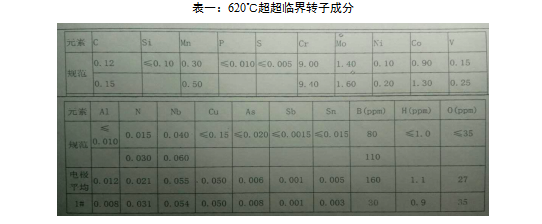

进入2010年后,发电机组的适应温度要求已经主要从600℃提高到620℃,相应高、中亚转子的材料由X12CrMoWVNbN10-1-1提高的改进加强型的FB2,在X12Cr基础上添加了Co、B、控N等元素。

在国内对此CB2材料尚处于研发阶段,国家工信部于21014年在已建立的700℃先进超超临界机组联合攻关联盟的基础上,集合国内主要制造企业和科研院所,从材料研制、转子成型、到机组运行,成立几个相关的国家级课题,直接推进至该领域的国际高端前沿。而700℃先进超超临界转子锻件材料采用任何铁基材料已不能适应如此高温状态下的性能要求,需要更耐高温的Ni基合金材料。

尽管如此,对X12Cr、改进型FB2转子锻件材料的研究仍然具有现实意义,目前600和620℃超超临界机组仍然是市场装机的主力机型。 X12Cr型转子材料投料尝试较多,有少量交货,但是报废比例大,又被FB2型取代,探究其报废的内在原因对FB2锻件材料的攻关具有直接借鉴价值。

对化学成分超标或者控制不稳定,这是熔炼工艺与操作要去完善的内容;对宏观探伤超标可以直接去探究熔炼和凝固的控制过程;对于以上两个方面看似都合格了,但材料性能总是不能稳定过关,当然锻造和热处理也会有决定性影响,但对相当批量的材料进行金相分析以及经过大量设定工艺条件下的检测分析,得出一个是钢的纯净化精炼和凝固纯净均匀致密化的的核心结论为:自身的冶金纯净度不够导致强度和冲击性能不合格,表现为材料的【O】含量偏高,晶粒组织间易氧化元素分布不均,晶界上存在异常氧化物。这是钢的纯净化精炼和凝固纯净均匀致密化的问题,是钢冶金应该担负的研究责任和任务。

目前的状况是,而铸造超超临界缸体取得实质进展,二重、上重都实现相对稳定的制造交产,一重也进行了钢种和铸件生产试验,但转子依然依靠进口。

围绕超超临界转子锻件纯净度问题的工艺思考:

(1)超大型ESR的快速熔化技术适应大截面强冷顺序凝固,速度和纯净能力与重熔纯净的时机模式的逻辑关系。

(2)强化的马氏体耐热不锈钢X12、FB2超超临界转子重熔过程中甚至使用了比AL更强的Ca来脱氧,为什么还是感觉【O】偏高。

(3)大型ESR重熔外加脱氧怎么保证均匀性,脱氧动力学速度和重熔速度凝固速度匹配吗,这种脱氧一定是在界面发生扩散脱氧,微观脱氧产物都能够进入熔渣吗。

(4)自耗电极是否规范,ESR冶金高手往往要对电气设备的稳恒控制更捻熟,相对自耗电极则依靠外围配套,配套企业往往依靠走量赢得市场,对后续ESR过程、锻造及热处理过程不甚了了,但从产品质量上看,质量控制是全流程的。

(5)ESR过程的熔渣对通过的钢水有过滤能力,自耗电极原始钢锭稍加清理后水冒口保留提高了利用率,究竟合理不。

(6)了解到几个主要研制超超临界转子的ESR生产厂家,熔渣还是生料配置,引弧化渣后进行重熔。逻辑上主要成分熔渣能够达到与设定目标相似,但是对应于FB2的化学成分、【O】含量、微观纯净度等核心问题,熔渣仅仅预熔已经不够了。

(7)电渣重熔是提纯和减少偏析的公认有效手段,超大吨级ESR结晶器内钢锭的顺序凝固顺序生长的枝晶还是非常顽固的,严重性大于双真空模铸锭中心的等轴晶。ESR晶粒细于模铸锭,但是没有到不经过锻造热处理能够达到的晶粒度,不能为自己的一点优势盲目乐观,必须为后续创造基础条件的同时全流程考虑工艺配置。

(8)百吨级ESR锻件因为宏观缺陷报废过程中常常看到现象,好的部分确实纯净度优于真空浇注模铸锭,但是宏观缺陷却多于模铸锭。这就意味着ESR熔炼凝固过程一定存在不稳定因素。熔化速度合适否、热源点与凝固点有否偏移、钢渣界面与固液两相区是否异常扰动,等等原因要多加探讨解决。

有效熔化固然重要、好的凝固质量更重要,是根本。硬件装备要满足工艺设计需要,通过满足工艺设计来满足产品质量。无论熔炼精炼装备、还是凝固装备与工艺方法,包括LF、VD、ESR等硬件装备,提供了工艺运行的基础,而恰当的工艺包括其操作运行的软技术(操作过程、合适材料、控制手段、运行环境)等是质量致胜的根本。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页