帘线钢LX72A夹杂物控制优化实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

帘线钢LX72A夹杂物控制优化实践孙光涛 桂仲林(中天钢铁第三炼钢厂,江苏 常州 21300) 摘 要:结合中天钢铁第三炼钢厂帘线钢LX72A生产实际,控制铁水[Si]、[Ti]等含量和实施转炉“双渣…

帘线钢LX72A夹杂物控制优化实践

孙光涛 桂仲林

(中天钢铁第三炼钢厂,江苏 常州 21300)

摘 要:结合中天钢铁第三炼钢厂帘线钢LX72A生产实际,控制铁水[Si]、[Ti]等含量和实施转炉“双渣留渣”冶炼技术,实现转炉出钢高拉碳、低[P]和低[Ti]的要求,有效减少脱氧产物和Ti夹杂物。调整精炼渣系碱度和优化中间包流场,使盘条夹杂物达到CaO-Al2O3-SiO2系相图塑性化控制目标,同时铸坯夹杂物尺寸由最大48μm降低到20μm以内。

关键词:帘线钢;夹杂物;精炼渣,中包流场

Practice of Inclusion Control for LX72A Tire Cold Steel

Sun Guang Tao, Gui Zhonglin

(Zenith Steel No.3 Steelmaking Plant, Changzhou 213000, Jiangsu, China)

ABSTRACT: With the practical production situation of LX72A tire cold steel in No.3 Steelmaking Plant of Zenith Steel Group Co., Ltd, based on control of silicon and titanium content in the iron metal, double slag and slag-remaining techology were used, which could reduc deoxidation and TiN(TiC) inclusion. The size of inclusion in billet was decreased from 48μm to 20μm by optimization basicity of refining slag and fluid flow in tundish, as well as the chemical compostion of inclusion was ductility at CaO-Al2O3-SiO2 diagram.

KEY WORDS: Tire cold steel, Inclusion, Refining slag, Fluid flow in tundish

钢帘线是橡胶骨架材料中发展最为广阔的产品,主要应用在汽车轮胎、传送带等生产领域,要求其具有动态弹性率大、强度高、拉伸蠕变小、尺寸稳定性好以及弯曲刚度高等特点,是金属制品中生产难度最大的产品[1]。钢帘线在加工过程中,需从Φ5.5mm左右的线材快速拉拔至单丝直径0.15~0.38mm的细丝,其对钢中夹杂物塑性要求很高,以避免在生产过程中产生断丝的现象。因此,要生产出高质量的帘线钢就必须努力提高帘线钢的洁净度,要求夹杂物尺寸小、数量少、延展塑性好[2]。冶金工作者长期的研究发现[3],影响钢中夹杂物数量和尺寸的重要因素是钢中T[O]含量,而熔点低的夹杂物是变形性能好的塑性夹杂物。

中天钢铁自开发帘线钢LX72A以来,盘条还存在B类夹杂物和纵截面夹杂物尺寸超标等问题,这是钢帘线生产过程中出现断丝的主要原因。本文通过稳定铁水成分和转炉出钢终点[C]、[P]和[Ti]控制,调整精炼渣碱度和优化中间包流场,并使用金相显微镜和扫描电镜分析夹杂物的数量、尺寸和成分,达到减小夹杂物尺寸和夹杂物塑性化控制的目的。

1 夹杂物塑性化的理论基础

帘线钢中夹杂物的主要来源为内生脱氧产物和外生耐材剥落物以及卷渣产物,而夹杂物的塑性化控制基本思想是优化内生夹杂物成分降低其熔点,在轧制温度下随着夹杂物熔点的降低,变形能力越来越好。国内外学者研究表明[4],当夹杂物熔点低于1400℃,夹杂物的变形能力和同温度下的钢变形能力接近,即夹杂物实现塑性化。

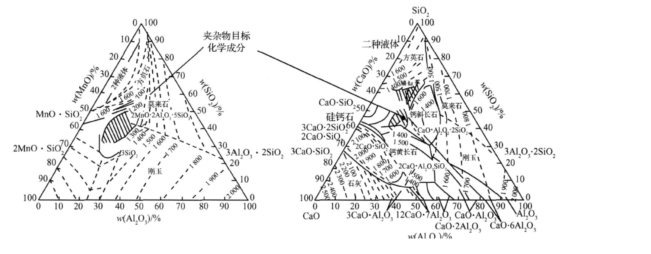

目前帘线钢主要采用低碱度酸性渣的冶炼方式,钢水中夹杂物主要有两种类型,一种是来自于Si、Mn脱氧产物的MnO-SiO2-Al2O3系夹杂物,目标相图中含Al2O3 15%~25%的锰铝榴石(3MnO.Al2O3.3SiO2)及其周边为低熔点区,如图1(a)所示;另一种是来自于炉渣反应的CaO-SiO2-Al2O3系夹杂物,目标相图中钙斜长石(CaO.Al2O3.2SiO2)与假硅灰石(CaO.SiO2)的共晶区为低熔点区,见图1(b)。

(a) MnO-Al2O3-SiO2系 (b) CaO-Al2O3-SiO2系

图1 MnO-Al2O3-SiO2系和CaO-Al2O3-SiO2系塑性夹杂物成分范围

根据S.Maeda的研究结果[5],夹杂物中Al2O3含量对不变形夹杂物指数影响很大,当夹杂物中Al2O3含量为20%时,夹杂物塑性变形能力最好。在工业生产实践中,帘线钢夹杂物一般是四元、五元复合夹杂物,因此,夹杂物塑性化控制并不容易。

2 生产过程工艺参数控制及优化

2.1 生产工艺路线

中天钢铁第三炼钢厂冶炼帘线钢LX72A的工艺流程为:KR铁水预处理→120t顶底复吹转炉→LF精炼炉→160×160mm2小方坯连铸机(10机10流) →高速线材轧制。表1为帘线钢LX72A的目标化学成分。

表1 帘线钢LX72A目标化学成分

C | Si | Mn | P | S | Cr | Al | Ca | Ti |

0.72 | 0.20 | 0.52 | ≤0.010 | ≤0.008 | ≤0.02 | ≤0.001 | ≤0.001 | ≤0.001 |

2.2 转炉工艺参数控制及优化

转炉出钢终点的[C]、[P]和[Ti]含量对钢水纯净度和夹杂物有着至关重要的影响。提高终点出钢[C],降低钢水氧含量,减少夹杂物来源;降低终点[P],能够避免P偏析导致盘条拉拔分层断裂;降低[Ti]含量,抑制铸坯凝固过程中析出TiN(TiC)高硬质不变性夹杂物,对于帘线钢来说,TiN类夹杂物对盘条的拉拔和绞线过程危害最大。转炉具体工艺控制优化措施如下:

1)为控制Ti夹杂,生产前对铁水Ti含量进行检测,用Ti含量低的铁水生产; 禁止使用含Ti钢种的废钢冶炼帘线钢。

2)保证铁水中的[Si]含量合适,稳定转炉高拉碳终点控制,杜绝钢水过氧化。

3)转炉采用“双渣留渣”脱P、脱Ti技术,实现低P、低Ti出钢。

4)为最大程度降低Al2O3等不变形脆性夹杂,在合金化过程不得使用含铝材质的脱氧剂。

5)出钢合金加入顺序对夹杂物生产有较大影响,加料顺序依次为增碳剂→脱氧剂→合金→顶渣。

6)严格控制精炼到站样成分,保证精炼少调成分,有利于脱氧产物及时上浮,同时能够促进精炼过程夹杂物变性。

7)加强出钢过程挡渣操作,采用挡渣球和滑板双挡渣。

表2为帘线钢转炉工艺参数优化前后炉次的具体数据。从表2中不难看出,工艺参数调整后,铁水中的[Si]含量稳定提高,转炉出钢能够实现在保证温度的前提下高拉[C]、低[P]、低[Ti]出钢,为后续精炼过程夹杂物控制创造有利条件。

表2 帘线钢入炉铁水和转炉出钢工艺参数优化前后

工艺优化 | 炉号 | 入炉铁水 | 转炉出钢 | ||||||

Si% | P% | S% | T/℃ | C% | P% | Ti% | T/℃ | ||

调整前 | 6-707 | 0.10 | 0.14 | 0.003 | 1288 | 0.08 | 0.0011 | 0.0004 | 1603 |

6-708 | 0.08 | 0.12 | 0.002 | 1319 | 0.07 | 0.010 | 0.0009 | 1606 | |

6-709 | 0.08 | 0.11 | 0.003 | 1311 | 0.08 | 0.012 | 0.0008 | 1601 | |

调整后 | 6-777 | 0.30 | 0.12 | 0.004 | 1319 | 0.18 | 0.008 | 0.0003 | 1620 |

6-778 | 0.36 | 0.11 | 0.003 | 1355 | 0.15 | 0.007 | 0.0003 | 1623 | |

6-779 | 0.36 | 0.12 | 0.003 | 1319 | 0.20 | 0.006 | 0.0004 | 1625 | |

2.3 精炼渣系优化

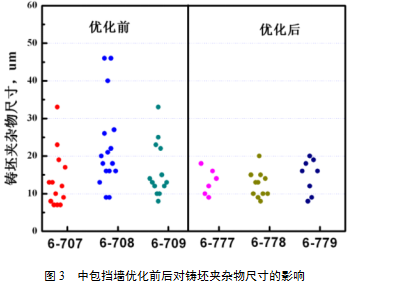

帘线钢精炼过程主要通过设计顶渣碱度和Al2O3%含量与钢水化学反应,再通过钢水中溶解的活性[Ca]与[Al]等微量元素与夹杂物反应,达到控制夹杂物成分的目的,如果精炼过程渣-钢反应能达到热力学平衡,则夹杂物成分和渣成分一致,但受制于动力学条件,实际工业化大生产中热力学平衡是无法实现的。帘线钢中渣-钢和钢水-夹杂物主要有以下3个化学反应。

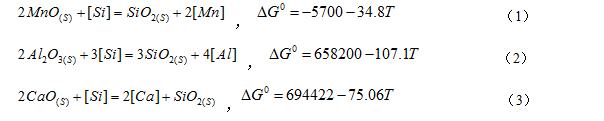

帘线钢要求钢水纯净度高和夹杂物变形塑性良好,根据前面的夹杂物塑性化理论分析,夹杂物中的碱度(CaO/SiO2)要控制在0.6~1.0左右,Al2O3%含量20%左右。本文精炼渣系采取双渣变性工艺代替单渣工艺,前期用石灰、电石、萤石造高碱度渣脱氧,后期使用石英砂造低碱度渣对夹杂物变性。使用扫描电镜能谱仪分析铸坯上夹杂物成分,图2为精炼渣系调整前后铸坯上夹杂物在CaO-Al2O3-SiO2相图上的位置,阴影部分为夹杂物熔点低于1400℃的塑性区。从图2(a)中不难看出,渣系优化前夹杂物基本都不在塑性区,夹杂物成分离散度大,部分夹杂物Al2O3含量严重偏高;图2(b)为渣系优化后夹杂物成分检测结果,降低变渣前后的碱度,夹杂物基本都在塑性区,且分布集中。

2.4 中包流场优化

中间包不仅是稳压、分配钢液和保证钢液连续性浇铸的缓冲容器,它还是去除钢液中非金属夹杂物、均匀钢液温度和保证铸坯质量的关键设备。中间包内的控流元件多孔挡墙的设置参数对中间包内非金属夹杂物的上浮及均匀钢液温度起着至关重要的作用。对于多流连铸小方坯中间包来说,若出口温度及所含夹杂物的大小和数量变化很大,势必给铸坯质量控制带来一定的困难。因此,优化中间包挡墙的设置参数非常重要。

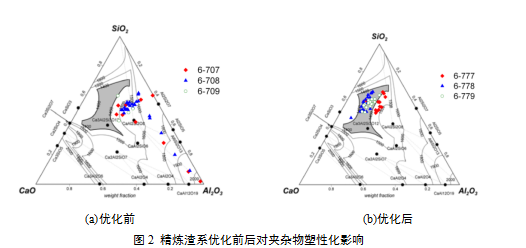

中天钢铁第三炼钢厂连铸机为10机10流双中间包“L”型结构,原挡墙设计主要针对普通钢种,不能满足高品质钢种如帘线钢的要求。通过和高校合作开展中间包挡墙水模型和数值模拟设计研究,对挡墙的结构进行了优化,由原“V”型两侧孔改为 “V”型单侧4孔挡墙,水模拟和数值模拟结果表明,新挡墙夹杂物去除率由优化前的45.4%提高到78.9%。通过铸流取样,金相显微镜下观察夹杂物的数量和尺寸,结果见图3所示。由图3可知,挡墙优化前夹杂物尺寸最大48μm,大于30μm的大型夹杂物容易被发现,采用新挡墙后,铸坯上夹杂物尺寸基本都小于20μm,挡墙优化后实际去除夹杂物效果明显。

3 盘条夹杂物检测结果分析

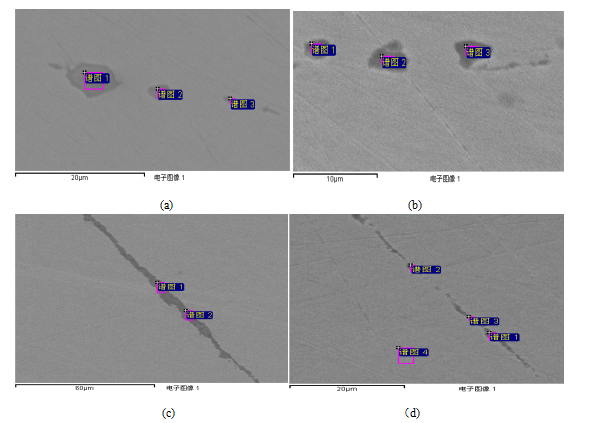

帘线钢夹杂物检验非常严格,下游客户一般要求每个炉次取12根盘条样,检测纵截面不变形夹杂物(长宽比小于3)最大宽度 ,横截面夹杂物最大宽度和Ti夹杂物。图5为帘线钢工艺参数优化前后盘条夹杂物形貌对比。图4-(a)、(b)为工艺参数优化前夹杂物形貌,夹杂物为串状不变形颗粒;图4-(c)、(d)为工艺参数优化夹杂物形貌,夹杂物变为塑性良好的长条状,且宽度小于5μm。

表4为盘条按照ASTM标准B类不变形夹杂物评级结果,可以看出,工艺参数优化前,B类夹杂物平均级别为0.58~0.79,B类最大级别2.5级,满足一般帘线钢使用要求≤1.0级合格率为41.7%~75%;工艺参数优化后,B类夹杂物平均级别为 0.17~0.21,B类最大级别小于1.0级,≤1.0级合格率100%。工艺参数优化前后,夹杂物从数量、尺寸和塑性化方面进步明显。

表4 盘条夹杂物ASTM标准评级结果(B类不变形夹杂物)

工艺优化 | 炉号 | B类评级情况 | |||

样品数量 | 平均级别 | 最大级别 | ≤1.0级合格率 | ||

优化前 | 6-707 | 12 | 0.79 | 2.5 | 41.7% |

6-708 | 12 | 0.75 | 1.5 | 66.7% | |

6-709 | 12 | 0.58 | 2 | 75.0% | |

优化后 | 6-777 | 12 | 0.17 | 0.5 | 100% |

6-778 | 12 | 0.17 | 1 | 100% | |

6-779 | 12 | 0.21 | 1 | 100% | |

4 结论

(1)转炉通过稳定铁水成分[Si]、[P]和[Ti]含量,加入清洁废钢,使用低铝合金脱氧合金化,冶炼时采用“双渣留渣”和高拉碳技术,有效减少脱氧产物和Ti夹杂物。

(2)精炼采用双渣工艺代替单渣工艺,精炼前期造高碱度渣脱氧、精炼后期造低碱度渣对夹杂物变性等措施,夹杂物在CaO-Al2O3-SiO2相图中的位置由偏离塑性区的离散分布转变为集中分布在熔点低于1400℃的塑性区。

(3)优化10机10流中间包挡墙结构,提高大颗粒夹杂物去除率,铸坯上夹杂物最大尺寸检测结果由优化前的最大48μm降低到20μm以内。

参考文献

[1] Minamidea T,Noriaki H,Shibata T. Developments in steel cord wire rods[J]. Kobe Steel Engineering Reports,2000,50(3):31-35.

[2] 赵中福,余新河,洪军,等. 帘线钢中非金属夹杂物控制技术研究[J]. 炼钢,2009,44(3):40-44.

[3] 刘中柱,蔡开科. 纯净钢生产技术[J]. 钢铁,2000,35(2):64.

[4] G.Bernard,P.V.Ribord,G.Urbain. Oxide inclusion plasticity. Revue de Metallurgies-CIT,Mai 1981:421~433.

[5] D. Lrunner,S. Maeda. Start-up of Tire Cord through USS/KOBE's Billet Caster. Steelmaking Conference Proceeding[C]. 1998.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页